18CrNiMo7-6鋼的可控氣氛高溫滲碳工藝

陳 強, 陳林芳, 楊明華

(1. 中車戚墅堰機車車輛工藝研究所有限公司, 江蘇 常州 213011;2. 中車戚墅堰機車有限公司, 江蘇 常州 213011)

18CrNiMo7-6鋼是優質滲碳合金結構鋼,經滲碳處理后,表面具有較高的硬度和耐磨性,心部具有高的硬度和韌性,綜合性能良好,在高速重載齒輪領域有重要用途[1]。經18CrNiMo7-6鋼制造的齒輪一般均需要經過長時間的滲碳處理,常規滲碳存在工藝周期長、能源消耗高、勞動強度大等問題,并且工件經長時間的滲碳處理后晶粒不可避免會發生長大,導致工件綜合力學性能降低。

有研究結果表明,當滲碳溫度提高到1050 ℃時,滲碳擴散系數提高7倍,顯著縮短滲碳工藝時間,提高滲碳效率[2-3]。國外一些企業在對滲碳層深度要求較高的大型軸承套圈、齒輪和齒輪軸等零件滲碳時,廣泛采用滲碳溫度970 ℃左右的高溫滲碳,并開始采用1000 ℃以上的真空和等離子滲碳[4]。高溫滲碳技術的應用對設備的可靠性、結構、溫度控制、氣氛控制、輔助設施及控制系統方面提出了比較嚴格的要求。近年來,高溫滲碳技術再度引起國內企業的重視,高溫滲碳技術中工藝和裝備均取得了重大突破,高溫滲碳技術在熱處理領域也逐漸普及,但重載齒輪的高溫滲碳技術開發卻鮮有研究。

對重載齒輪而言,在其服役過程中需要承受高強度的交變載荷,疲勞失效是最主要的失效方式,有研究[5]對大量失效齒輪統計分析發現,超過32%的損壞是由疲勞引起的,因此,重載齒輪高溫滲碳工藝的可靠性需通過疲勞強度檢測進行有效評估。

本文對不同熱處理工藝下18CrNiMo7-6鋼的組織及性能進行了研究,結合理論計算以及可控氣氛工藝模擬,探索適用于18CrNiMo7-6鋼制齒輪的可控氣氛高溫滲碳工藝,對高溫滲碳后的試樣進行組織和性能檢測,并對經920 ℃常規滲碳以及1050 ℃高溫滲碳齒輪進行單齒彎曲疲勞強度橫向對比研究,以期為18CrNiMo7-6鋼制重載齒輪的可控氣氛高溫滲碳工藝產業化應用和開發提供借鑒。

1 試驗材料及方法

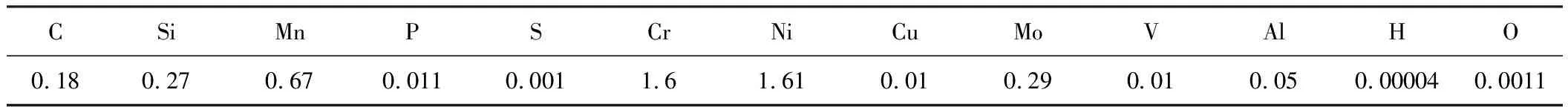

試驗材料為18CrNiMo7-6鋼(EN10084),經鍛造處理后的組織為珠光體和鐵素體,主要化學成分如表1 所示,預備熱處理為正火和高溫回火處理,按GB/T 6394—2017《金屬平均晶粒度測定方法》檢測,晶粒度為8級,材料初始力學性能為抗拉強度1296 MPa、屈服強度980 MPa、斷后伸長率14.5%、斷面收縮率61%,平均沖擊吸收能量KV2為67 J。

表1 18CrNiMo7-6鋼的化學成分(質量分數,%)

為了橫向對比研究試驗材料經常規滲碳以及不同溫度高溫滲碳處理的組織及力學性能的轉變趨勢,對試驗鋼進行如表2所示的偽滲碳熱處理(在無碳勢的條件下對試樣進行與滲碳工藝相同的熱處理,試樣規格為φ25 mm×200 mm),其中,工藝1為一般機車重載齒輪常規滲碳淬火工藝,由于提高滲碳溫度能夠顯著加快滲碳速度,為了獲得與工藝1相同的滲碳層深度,依據理論計算制定了不同的滲碳溫度和時間,分別記為工藝2、工藝3和工藝4。在偽滲碳工藝結束后,所有工藝試樣都經如表2所示相同的“偽滲碳后處理”。

表2 18CrNiMo7-6鋼試樣偽滲碳熱處理工藝

為了更準確地制定高溫滲碳熱處理工藝,采用Aichelin計算機輔助模擬設計軟件進行試驗材料的高溫滲碳工藝模擬,基于偽滲碳工藝試驗以及高溫滲碳工藝模擬的結果,制定最終的高溫滲碳熱處理工藝為920 ℃常規滲碳及1050 ℃高溫滲碳,對圖1所示試驗齒輪進行滲碳處理后檢測單齒彎曲疲勞性能,對比研究齒輪高溫滲碳工藝的可靠性。

圖1 試驗齒輪尺寸圖Fig.1 Dimension drawing of the tested gear

2 試驗結果及分析

2.1 偽滲碳處理后的組織與性能

經表2不同工藝偽滲碳處理后試樣的心部組織如圖2所示,力學性能如表3所示。由圖2可以看出,4種 工藝處理的試樣心部均為馬氏體及少量貝氏體,工藝2和工藝3處理的試樣心部馬氏體組織與工藝1相比均輕微粗大,這是造成沖擊性能下降的主要原因。與工藝1常規滲碳工藝相比,雖然工藝2和工藝3的保溫時間縮短,但由于提高了溫度,沖擊吸收能量有所降低,而工藝4最終熱處理綜合性能與工藝1非常接近。可以得出,試樣的綜合力學性能與滲碳溫度和保溫時間相關,只要控制好合適的高溫滲碳的溫度和時間,與常規滲碳相比,可以大幅縮短滲碳時間而不會降低最終綜合力學性能。

圖2 18CrNiMo7-6鋼試樣經不同偽滲碳熱處理后的心部組織(a)工藝1;(b)工藝2;(c)工藝3;(d)工藝4Fig.2 Core microstructure of the 18CrNiMo7-6 steel specimens after different pseudo-carburizing heat treatments(a) process 1; (b) process 2; (c) process 3; (d) process 4

表3 18CrNiMo7-6鋼制試樣經不同偽滲碳熱處理后的力學性能

2.2 滲碳后的冷卻方式對組織性能的影響

在偽滲碳處理后,試樣經過了長時間的高溫保溫過程,綜合力學性能與材料初始力學性能相比均有一定程度的下降。為了抑制晶粒的長大趨勢,為試樣的淬火提供一個比較理想的預備組織,對試樣在工藝4的980 ℃×5 h+1050 ℃×1 h偽滲碳保溫結束后進行強制快冷至珠光體轉變區(650 ℃)并短時保溫15 min。圖3為強制快冷和傳統工藝(隨爐冷卻至860 ℃ 保溫1 h)下的顯微組織,對比可見,試樣經強制快冷至珠光體轉變區并短時保溫后的組織中珠光體含量顯著增加。常規滲碳淬火熱處理時,滲碳過程結束后再在860 ℃奧氏體區保溫,如圖4中冷卻曲線1所示,空冷條件下形成的組織主要為鐵素體和少量珠光體,如圖3(a)所示。而試樣經強制快冷后在珠光體形成區域短時保溫,如圖4中曲線2所示,空冷組織中珠光體含量增加,如圖3(b)所示。

圖3 18CrNiMo7-6鋼制試樣經工藝4偽滲碳、不同方式冷卻后的顯微組織(a)隨爐冷到860 ℃保溫1 h空冷;(b)強冷至650 ℃短時保溫15 min空冷Fig.3 Microstructure of the pseudo-carburized 18CrNiMo7-6 steel specimens treated by process 4 then cooled with different methods(a) cooling with furnace to 860 ℃ for 1 h, then air cooling; (b) strongly cooling to 650 ℃ for short-time heat preservation(15 min) and air cooling

圖4 滲碳后試樣連續冷卻曲線示意圖Fig.4 Schematic diagram of continuous cooling curves of the carburized specimen

鋼的原始組織狀態對奧氏體的形成過程具有重要的影響。增加原始組織中的晶格畸變及各種晶體缺陷,都將提高系統的自由能,降低其穩定性,因而增大奧氏體的形核率,加速其轉變過程。原始組織為片狀珠光體和貝氏體的鋼向奧氏體轉變的速度大于鐵素體,這是因為片狀珠光體和貝氏體具有較大的相界面,因而形核率較高。在其它條件相同的情況下,試樣原始組織越不完善(缺陷越多),奧氏體形成的速度越快,則最終淬火時形成的奧氏體晶粒越細小,最終綜合力學性能會越高。

2.3 高溫滲碳工藝模擬

可控氣氛的熱處理是當前運用最廣也是最早應用計算機模擬技術的熱處理技術,“動態碳熱控制技術的應用”對滲碳質量的精密控制效果顯著。Aichelin計算機輔助模擬設計軟件可以實現滲碳工藝參數的優化、滲碳結果的預測、碳濃度分布的精確模擬。通過生產前的工藝過程設計,從而獲得理想的濃度分布和滲層組織。

碳在γ-Fe中的溶解度隨溫度的提高而加大[2],一般來說,當時間、氣氛條件相同時,滲碳溫度越高,碳在奧氏體中溶解度越大,表面碳濃度越高,零件表面和心部的碳濃度差越大,碳的擴散速度越快,所得滲層越厚,碳濃度梯度越緩,滲層與心部的結合力越牢固。

擴散系數D與擴散激活能Q和溫度T的關系可以用Arrhenius公式表示:

D=D0·e-Q/RT

(1)

式中:D0為指數項前因子;R為氣體常數;Q為擴散激活能;T為絕對溫度。

在750~1250 ℃溫度范圍,鋼件表面碳濃度在0.1%~1.0%范圍內,碳在奧氏體中的擴散系數Dγ與碳濃度(C)和絕對溫度T的關系為:

Dγ=(0.7±0.06×C)×e-3200/RT

(2)

(3)

公式(3)即為F.E.Harris方程,即在特定溫度下,滲層深度x和時間t的平方根成正比:

(4)

表4為滲碳溫度與K值的關系[6]。溫度由930 ℃提高到1010 ℃時,同樣時間的有效滲碳層能提高將近一倍。由此可見,溫度是提高滲碳速度、增加滲碳層深度的最積極因素。

表4 滲碳溫度與K值關系[6]

滲碳一般可分為預滲、強滲、擴散3個階段,每個階段都受溫度、時間和碳勢(Cp)這3個因素的影響,因此共有預滲(或升溫)溫度、預滲(或升溫)碳濃度、預滲(或升溫)時間、強滲溫度、強滲碳濃度、強滲時間、擴散溫度、擴散碳濃度及擴散時間9個因素,然而在這些因素中,強滲溫度、強滲碳濃度、強滲時間、擴散時間對零件滲碳層的深度和硬度等起到了主導作用,因此本文將其他參數固化,預滲溫度定為強滲溫度、預滲時間30 min、擴散溫度設定為強滲溫度、擴散碳濃度根據溫度進行調整。為了更準確模擬實際工藝情況,在仿真工藝中增加預滲時間30 min,也即工件入爐后建立設定碳勢的時間(升Cp),以及由強滲碳勢降低至擴散碳勢的時間10 min(降Cp)。表5為930 ℃和950 ℃ 單溫度段滲碳的模擬結果,再根據公式(5)可以計算出硬化層深度相同的情況下,滲碳溫度由930 ℃ 提高到950 ℃時滲碳效率的提高程度,為19%~28%。該結果與根據公式(4)的計算結果相仿,且硬化層越深,效率提高得越顯著。

表5 單溫度段滲碳層仿真結果

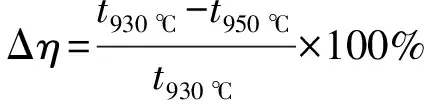

(5)

式中:Δη為滲碳效率的提高率;t為對應滲碳溫度下的總滲碳時間。

滲碳過程中碳的擴散和溫度、氣氛、鋼的化學成分以及零件原始組織等因素有關,和表面與心部的碳濃度差、擴散方式有更加密切的關系。滲碳初始階段滲層濃度梯度不斷提高,有利于擴散的進行,但當表層達到碳飽和時,濃度梯度隨時間延長逐步趨緩。按照擴散定律,滲層x和時間t呈拋物線關系,如果碳勢過高超過奧氏體飽和溶解度(Cm線) ,將形成碳化物。

本次試驗僅模擬低溫高碳勢、高溫低碳勢兩段滲碳法,根據軟件得出溫度以及時間范圍,對實際工藝過程進行指導。表6為更高溫度兩段滲碳的軟件模擬結果,與常規滲碳相比,滲碳效率顯著提高。結合表5和表6可以看出,當滲碳溫度提高至1050 ℃時,與常規滲碳溫度930 ℃相比,滲碳效率最大可以提高約65%;在1000 ℃/1080 ℃ 兩段進行高溫滲碳,效率提高約70%。

表6 兩段滲碳硬化層仿真結果

2.4 高溫滲碳

綜合以上高溫滲碳相關的研究結果,制定圖5所示的熱處理工藝路線。首先進行980 ℃×4 h低溫段的滲碳,然后再進行1050 ℃×1 h高溫段的滲碳以及擴散,滲碳時間為5 h,滲碳后將工件移出強制快冷至珠光體轉變區,短時保溫后出爐空冷,再進行回火,然后重新加熱至奧氏體化溫度淬火。滲碳過程采用變溫

圖5 試驗齒輪高溫滲碳工藝Fig.5 High temperature carburizing process of the tested gear

的兩段工藝,因為在滲碳初期表面含碳量增加、速度較快,碳濃度梯度提高,滲碳速度也比較快,隨著滲碳的進行,表面碳含量會進入一個緩慢增加的階段,碳濃度梯度開始變小,滲速降低,進一步提高溫度,增加滲速,并提高工藝氣體的利用率。

分別采用圖5所示的高溫滲碳工藝和常規滲碳工藝對圖1所示的18CrNiMo7-6鋼齒輪試樣進行熱處理,并隨爐附帶剝層樣、淬火樣(根據試驗齒輪模數,淬火樣尺寸定為φ30 mm×60 mm)以及力學性能試樣。常規滲碳處理工藝為:920 ℃×12 h(Cp=1.2%,強滲)+920 ℃×12 h(Cp=0.70%,擴散,隨爐冷卻至860 ℃ 空冷)→640 ℃高溫回火3 h,重新加熱840 ℃×1 h(Cp=0.70%)+65 ℃×1 h(油冷直接淬火)+170 ℃×3 h(低溫回火兩次),滲碳時間為24 h。

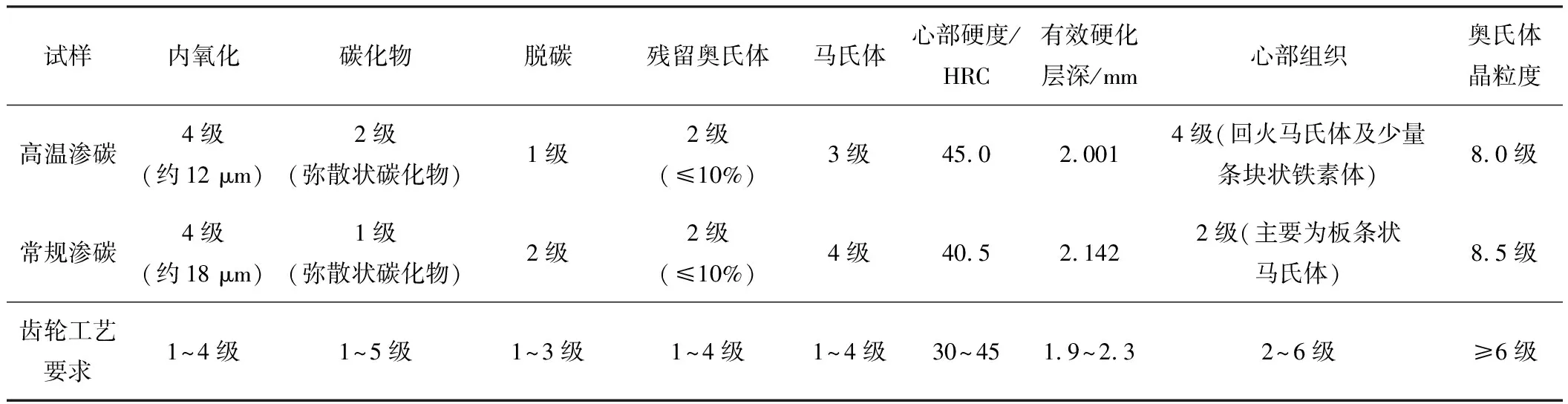

滲碳后的剝層試樣的碳濃度檢測結果如圖6所示,淬火樣檢測結果如圖7和表7所示,力學性能試樣檢測結果如表8所示。按照TB/T 2254—1991《機車牽引用滲碳淬硬齒輪金相檢驗標準》,試樣的組織及性能均符合一般重載齒輪的設計要求。由于試樣經長時間的滲碳處理,與原材料的各項拉伸性能和沖擊性能相比,強度有所提高,塑性降低。

圖6 試驗齒輪表面碳濃度分布 Fig.6 Carbon concentration distribution on the tested gear

圖7 試驗齒輪滲碳后表面及心部組織(a~c)高溫滲碳; (d~f)常規滲碳; (a,d)表層組織; (b,e)心部組織; (c,f)心部奧氏體晶粒Fig.7 Surface and core microstructure of the tested gear after carburizing(a-c) high temperature carburized; (d-f) conventional carburized; (a,d) surface microstructure; (b,e) core microstructure; (c,f) core austenite grains

表7 試驗齒輪經不同熱處理后的組織和性能

表8 試驗齒輪熱處理后的力學性能

本次試驗中,高溫滲碳結束后并未降溫至860 ℃停留1 h,而是在滲碳結束后直接出爐快速降溫,待溫度降至650 ℃左右珠光體轉變區,將試樣放進回火爐中650 ℃短時保溫15 min,使組織發生偽共析轉變,形成片狀珠光體組織。在1050 ℃直接冷卻,相當于使冷卻曲線上移,在C曲線上表現為珠光體轉變的開始和終了時間短,得到的珠光體組織會更細小,而后經再次高溫回火后共析組織球狀化,為后續的重新奧氏體化提供了良好的組織條件,使重新奧氏體化后的組織細化。

2.5 高溫滲碳齒輪單齒彎曲疲勞性能

隨著齒輪表面處理技術的發展,齒面抗點蝕膠合能力增強,接觸疲勞強度明顯提高,如滲碳工藝可使某些大型齒輪允許接觸應力值比調質齒輪的高300%,但允許彎曲應力僅提高50%。對于重載齒輪而言,在服役時其齒根部位會承受最大的彎曲應力,因此,彎曲疲勞失效是其服役過程中最有可能的失效模式[7]。如大功率機車的牽引功率可達9600 kW及以上,是現代鐵路重載運輸基礎,而實現和傳遞這一能力的工具是傳動系統,齒輪嚙合是關鍵因素。因此,開展高溫滲碳齒輪彎曲疲勞強度研究,評估高溫滲碳工藝的可靠性,對確保重載齒輪服役壽命具有重要意義。

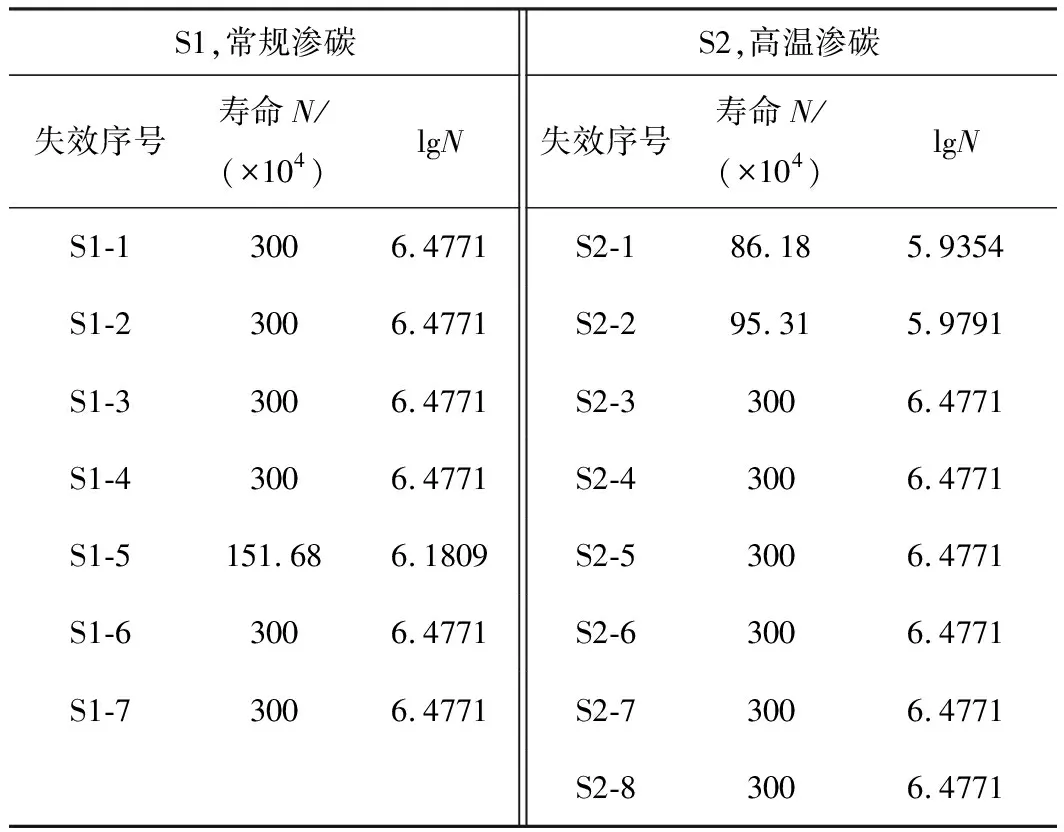

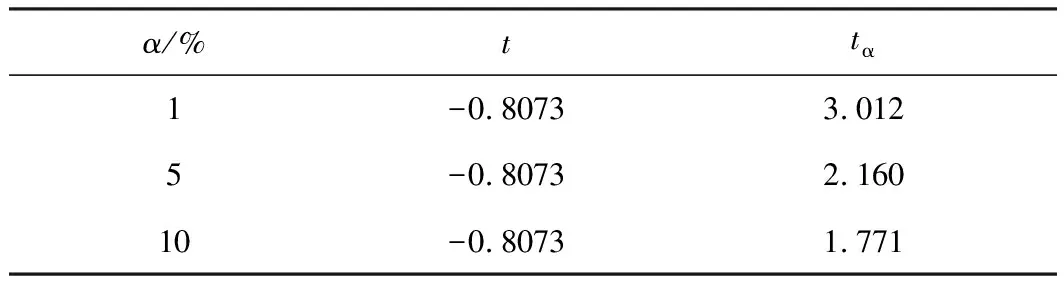

另對試驗齒輪進行920 ℃常規滲碳處理以及1050 ℃高溫滲碳處理,兩種工藝處理的齒輪有效硬化層深度控制在0.8~1.1 mm,其它組織和性能需符合表7所示的齒輪工藝要求。對兩種工藝的齒輪進行相同加載應力下的單齒彎曲疲勞試驗,比較常規滲碳齒輪與高溫滲碳齒輪的壽命,并對比分析以上情況的單齒疲勞強度。試驗結果如表9所示,其S1代表常規滲碳齒輪,S2代表高溫滲碳齒輪。根據齒輪參數計算,確定施加載荷為45 kN,S1共有7組試驗數據,S2共有8組數據。

表9 假設為正態分布下的試驗數據對比

假設該試驗下的對數疲勞壽命在該應力水平下是具有正態分布的概率密度函數,由于兩種齒輪的材料、尺寸等相同,初步認為兩種齒輪的數據總體的方差是相同的。

1)計算子樣的平均值

對所有試件的疲勞壽命取對數(如表9所示)得出,子樣lgN的平均值為:

(6)

(7)

2)計算子樣標準差

(8)

(9)

3)F檢驗

計算方差比F:

(10)

在各顯著性水平下,查F分布下的臨界值分布表得出Fa的值,如表10所示。

表10 各顯著性水平下的Fa值

在顯著性水平為1%、5%、10%情況下,F (11) (12) 查t分布雙側分位數表得各顯著性水平下的tα值,如表11所示。 表11 各顯著性水平下的tα值 在各顯著水平下|t| 將表9數據按壽命N從小到大排成表12,編排出的序數稱為“秩”。一組觀測值的秩的總和就是秩和,以T表示。統計時,取觀測值數目小的那組秩和作為統計量,則本試驗中的秩和: 表12 單齒彎曲疲勞試驗數據的秩 T=3+(4+5)/2+11+12+13+14+15=69.5 (13) 用n2、n1分別表示S2、S1的試驗組數,即n2=8、n1=7,根據秩和檢驗表,分別取顯著性水平α1=1%、α2=5%、α3=10%情況下T值的上限T2和下限T1,并進行分析,如表13所示。 表13 各顯著性水平下的T值 在各顯著性水平下,T1≤T≤T2,常規滲碳齒輪與高溫滲碳齒輪在壽命上無顯著性差異,說明對于一般重載齒輪,采用高溫滲碳熱處理工藝,相比于常規滲碳工藝,可以大幅提高滲碳效率,降低熱處理成本,并且其單齒彎曲疲勞強度不低于常規滲碳齒輪。 1) 對18CrNiMo7-6鋼進行偽滲碳工藝處理,相比于材料熱處理前初始力學性能,滲碳后的強度提高,塑性降低,綜合力學性能惡化。但滲碳結束后通過將試樣強制快冷至共析區短時保溫可以有效控制再次淬火加熱時的晶粒度,并提高最終熱處理產品的綜合力學性能。 2) 對高溫滲碳工藝進行仿真模擬,相比于常規920 ℃滲碳,滲碳溫度提高到950 ℃,滲碳效率提高19%以上,硬化層越深,則效率提高越顯著;在980 ℃/1050 ℃兩段進行高溫滲碳,效率提高約65%;在1000 ℃/1080 ℃兩段進行高溫滲碳,效率提高約70%。 3) 結合工藝模擬數據,對18CrNiMo7-6鋼進行實際高溫滲碳工藝試驗,提高滲碳溫度的同時提高擴散碳勢,可以進一步提高滲碳效率,并且將滲碳層碳化物和殘留奧氏體等級控制在產品工藝要求范圍內。 4) 經高溫滲碳的齒輪的組織等級、性能等級以及單齒彎曲疲勞強度都不低于常規滲碳齒輪。

3 結論