金屬礦山深部礦體卸壓爆破開采技術

李海峰

(哈密和鑫礦業有限公司,新疆 哈密 839000)

硬度大、應力高、易變形是金屬礦山深部礦體的典型特征,這也使得此類礦體具有極高的回采難度。如何控制礦山地壓成為決定開采效率和安全作業的關鍵。卸壓爆破技術是利用爆破方式將原本集中的應力釋放或轉移,從而使當前工作面的壓力趨于穩定,為礦體回采創造有利條件。考慮到深部礦區的地質特征、水文條件等方面存在明顯差異,因此需要根據現場情況編制多套卸壓爆破方案。例如沿礦體走向方向回采,對工作面卸壓爆破,或者沿下盤到上盤方向回采,對工作面及兩側卸壓爆破等。因地制宜選擇合適的卸壓爆破技術,是保證金屬礦山深部礦體高效、安全回采的前提條件。

1 卸壓爆破開采技術

1.1 卸壓爆破的破壞機理

作為一種成熟的卸壓技術,卸壓爆破的具體形式又可分為多種,例如按照鉆孔數量的不同,可分為單孔卸壓爆破、多孔集群卸壓爆破;按照鉆孔位置的不同,又可分為全斷面卸壓爆破、側幫卸壓爆破、底板卸壓爆破等。雖然在具體操作流程上存在差異,但是其破壞機理基本一致:當鉆孔內裝填的炸藥被引爆后,爆炸產生的沖擊波直接作用于鉆孔內壁,并且以鉆孔為中心,使周圍巖層發生輻射狀破壞。同時,沖擊波受到巖層阻擋轉化為應力波,并且向周圍擴散直到遇到自由面。在巖層破碎后,原本集中的應力也會消解,從而使工作面的回采更加方便和安全。

1.2 卸壓爆破應力波的傳播規律

在卸壓爆破中,以爆炸孔為中心,按照對巖層破壞程度的不同,由內而外劃分成3 個區域,即粉碎區、裂隙區、震動區,各區域劃分如圖1 所示。

圖1 卸壓爆破作用區域示意圖

在炸藥起爆后,與炸藥直接接觸的巖體會因為爆炸產生的沖擊力形成大量空腔。空腔周圍巖體在高壓作用下發生塑性變形,原來完整的巖層碎裂成若干巖塊,該區域即為粉碎區。沖擊波繼續向外擴展,并且因為巖石波阻抗的作用導致沖擊波逐步減弱。此時巖層已經無法被完全破碎,而是形成輻射狀的裂隙,該區域即為裂隙區。受到巖體阻擋的沖擊波變為應力波,并繼續向周圍傳播。傳播距離越遠,波的能量越弱,當減弱到一定程度后不再對巖體造成破壞,而只產生輕微振動,該區域即為震動區。

1.3 卸壓爆破的影響因素

卸壓爆破的破壞效果會受到諸多因素的影響,例如礦井的開采方式、爆破點的深度,以及爆炸區域的地質條件和炸藥的裝填量等。根據能量守恒定律,炸藥爆炸時產生的化學能會轉化為動能,并且逐步耗散在巖層。因此,要想達到預期的破壞卸壓效果,必須要合理控制裝藥量。一般來說,裝藥量越多的情況下,工作面的應力釋放速度越快,并且應力峰值也隨之降低。而卸壓爆破以后,應力集中部位會沿著應力波的方向繼續向礦體深部轉移,并且應力轉移距離與裝藥量之間呈線性關系,如圖2 所示。

圖2 最大主應力與裝藥量、距卸壓孔距離之間的關系

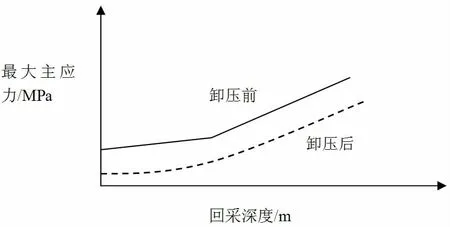

回采厚度也是影響卸壓爆破效果的重要因素,通常來說隨著回采深度的增加,巖層破碎難度也會相應上升,必須要裝填更多的炸藥,才能產生足夠大的沖擊力使巖層破碎。除此之外,卸壓爆破過程中,工作面應力向深部礦體推移的距離,也會隨著回采深度的增加而不斷減少。在相同的回采深度下,卸壓后工作面的最大主應力要低于卸壓前,如圖3 所示。

圖3 最大主應力與回采深度的關系

2 金屬礦山深部礦體卸壓爆破開采技術的應用

2.1 深部礦區概況

某金屬礦山的礦體類型屬“錫石- 硫鹽- 硫化物型礦石”,礦石中主要成分有錫、鉛、鋅、銅等。礦體呈南北走向,控制標高為-60~-288m,控制礦體總長度537m,水平寬度140m,延伸超過180m。從地質調查結果來看,該深部礦體的賦存形態較為復雜,并且總體上呈垂直走向分布,因此選擇的采礦方法必須滿足回采率高、礦損率低兩個基本要求。經過綜合論證后,決定使用分層上向鑿巖填充法進行回采。考慮到回采工作面的應力較為集中,因此還需要提前采取卸壓措施。

2.2 深井卸壓方案

大量的回采作業實踐表明,對于應力集中的深部礦體若未能在回采前進行有效卸壓,有較大概率會因為巖層中臨空巖體發生突發式破壞而形成“巖爆”,輕則影響回采作業的正常進行,嚴重時還有可能造成人員傷亡。因此,深部礦體回采中應用卸壓爆破技術十分必要。考慮到該金屬礦山的深部巖體面積較大,地質特征比較復雜,因此分別設計了3 種不同的卸壓爆破方案,采用橫向對比的方式驗證哪一種方案更加合適。取一塊長度為20m 的礦體,在下盤掘進一條高為4m、寬為2m 的切割巷道。以切割巷道的一側作為開采工作面,沿上盤方向逐步回采礦體。每4m 進行一次分層,共分成10 層。具體方案如下:

方案1:自下盤向上盤回采,對工作面卸壓爆破。自下盤開始向上盤回采,卸壓爆破4m。在掘進切割巷道時,在下盤卸壓爆破后形成厚度為1m 的卸壓區。

方案2:沿礦體走向回采,對工作面卸壓爆破。在礦房底部掘進一條高度為4m、寬度為2m 的穿脈切割巷道,以礦體厚度為推進寬度,沿礦體走向逐步回采。每完成一個分層的回采后要進行充填,之后再繼續下一分層的回采。沿礦體走向超前4m 實施卸壓爆破,在掘進穿脈切割巷道時,在走向方向上卸壓爆破后得到厚度為1m的卸壓區。

方案3:分別從下盤和上盤方向回采,對工作面及兩側卸壓爆破。將方案1 和2 相結合,卸壓爆破后分別在工作面及兩側得到厚度為1m 的卸壓區。

3 基于數值模擬分析方案卸壓開采效果

3.1 三維數值計算模擬

為了驗證上述3 種卸壓爆破方案的應用效果,需要借助于數值模擬軟件進行仿真,參考仿真結果選出最合適的卸壓爆破方案,從而為金屬礦山深部礦體的回采作業提供參考。本文使用FLAC 數值模擬軟件對不同方案的回采過程進行模擬,該軟件具有以下特點:a.自帶若干結構單元,如錨單元、樁單元、梁單元等,可以根據實驗需要選擇單結構單元或多結構組合單元進行模擬,能夠適用于復雜地質條件下深部礦體的應力、變形模擬。b.支持自定義參數,包括節點的初始位移、運行速度等,同時還能靈活改變應力邊界、速度邊界,提高了模擬結果的精確性。c.該軟件能自動生成基于多種基本單元形態的三維網格,將數值模擬計算結果以更加直觀的形式呈現出來,方便用戶一目了然地掌握礦山的應力、變形情況。

根據模擬要求,取回采范圍的3-5 倍作為模擬對象。在FLAC 軟件的任務欄中選擇“設置- 參數設置”選項,從彈出的模型參數設置對話框中設置以下參數x(垂直礦體走向方向)=250m,y(沿礦體走向方向)=225m,z(豎直方向)=150m。同時結合前期地質勘察結果,該深部礦體的控制標高為-60~-288m,故垂直方向上的模擬范圍設置為-50~300m。確定設置后可以得到深部礦體模型圖,共有單元數5.6×105個,節點數58.8 萬個。

3.2 數值模擬結果分析

基于最大剪切應力理論,巖體是否發生巖爆主要與巖體周邊的應力值有關。基于該理論,本研究中將開采面應力大小以及應力轉移情況作為評價卸壓方案實用性的重要指標。3 種卸壓方案的數值模擬結果如下:

方案1:上、下盤面方向工作面應力及沿礦體走向方向工作面應力如表1 所示。

表1 卸壓方案1 工作面應力數據表(單位:MPa)

方案2:上、下盤面方向工作面應力及沿礦體走向方向工作面應力如表2 所示。

表2 卸壓方案2 工作面應力數據表(單位:MPa)

方案3:上、下盤面方向工作面應力及沿礦體走向方向工作面應力如表3 所示。

表3 卸壓方案3 工作面應力數據表(單位:MPa)

結合表1、2、3 可以發現,卸壓方案1 從礦體下盤往上盤方向的應力值降幅較大,從未卸壓時的76.1MPa 下降到卸壓后的30MPa,降幅達到60.6%,說明卸壓效果明顯。但是沿礦體走向方向上的應力變化并不明顯,說明經過卸壓爆破后工作面兩側的應力仍然比較集中;卸壓方案2 沿礦體走向的工作面應力降幅較大,從未卸壓時的74.3MPa 下降到卸壓后的20MPa,降幅達到73.1%,說明降壓效果明顯,但是從礦體下盤往上盤方向的工作面應力降幅不明顯,說明經過卸壓爆破后工作面的應力仍然比較集中;卸壓方案3 在各個分層、各個分步的工作面上,應力下降均較為明顯,卸壓效果良好。根據上述數值模擬結果可得,卸壓方案3 結合了方案1 和方案2 的優勢,在工作面及兩側完成卸壓后得到了厚度為1m 的卸壓區,使得各個工作面可以超前進行卸壓爆破,讓被開采礦體與深部巖體相互脫離,將工作面的應力轉向了更深的巖層,從而使當前工作面的開采作業更加安全。

4 結論

隨著地表礦藏逐漸開采殆盡,必須要進行深部礦體的開采。而由于深部礦體具有應力集中、易于變形的特點,開采作業前要使用卸壓爆破技術使應力消散,或者向更深礦體轉移。在實際作業時,應提前開展礦區深層地質調研,了解礦床走向、應力分布,在此基礎上制定科學的卸壓爆破方案。分析表明,使用從下盤和上盤方向回采,對工作面及兩側卸壓爆破的方案,可以在工作面及兩側均取得理想的卸壓效果,完全能夠滿足正常開采的需要。故本文所述金屬礦山的深部礦體開采中,宜選擇方案3 進行卸壓爆破作業。