淺析某鋼管拱橋病害及荷載試驗

閔凡華

(遼寧省交通規(guī)劃設計院有限責任公司,遼寧 沈陽 110015)

四川旺蒼東河大橋是我國第一座鋼管混凝土拱橋,建成于1990 年,跨徑110m。由于鋼管混凝土拱橋具有材料強度高、施工方便、造型美觀等優(yōu)點,又正逢我國基礎設施大規(guī)模建設階段,鋼管拱橋在我國得到迅速發(fā)展[1]。據不完全統(tǒng)計,在我國己建成的鋼管混凝土拱橋約有300 多座,其中跨徑超過200m 的有30 多座。

鋼管混凝土作為鋼- 混凝土組合結構的受壓構件充分發(fā)揮混凝土優(yōu)越的抗壓性能和鋼材優(yōu)越的抗拉性能。利用鋼管對混凝土的套箍作用,改變了混凝土的受力狀態(tài),由一維受力狀態(tài)變?yōu)槿S受力狀態(tài),混凝土的抗壓強度得以提高;同時利用充填混凝土增加鋼管的穩(wěn)定性,提高了薄壁鋼管的側向剛度,增加鋼管的穩(wěn)定性[2]。

在鋼管拱橋梁快速發(fā)展的同時,由于設計、施工和養(yǎng)護的等因素,也造成部分鋼管拱橋在運行中出現(xiàn)了較多的病害,本文以早期建成的鋼管拱橋為例,介紹鋼管拱橋病害并分析病害成因,并通過荷載試驗進一步判斷該橋的受力狀態(tài)。

1 工程概況

本橋建成于1998 年,全橋共12 孔,第6~8 孔為主橋部分,跨徑布置為36+48+36m,橋面凈寬15m,兩側設人行道,交角90°。三跨簡支啞鈴型鋼管混凝土系桿拱橋,拱圈采用啞鈴型鋼管混凝土結構,每孔兩片拱肋。拱肋線形為拋物線,邊、中跨計算矢高分別為9.8m 與12.8m,邊、中跨計算跨徑分別為33.6m 與45.6m,中跨鋼管直徑0.63m、邊跨鋼管直徑0.529m,鋼管壁厚1.2cm,綴板厚1.6cm,鋼管內灌注50 號混凝土,綴板內灌30 號水泥砂漿,縱梁為單箱單室小箱梁截面、梁高1.2m,橫梁為矩形截面,縱橫梁及橋面板現(xiàn)澆為整體結構,拱肋與橫梁通過吊索連接,中跨吊索間距為4m、邊跨吊索為3.9m,每根吊索采用鋼絞線,上端為固定端錨具,下端為張拉端錨具,吊索外套不銹鋼管,內灌30 號混凝土。下部結構為四柱式橋墩、肋板式橋臺,基礎為鋼筋混凝土嵌巖樁。板式橡膠支座;橋面鋪裝采用瀝青混凝土;型鋼伸縮縫。

設計荷載:汽車- 超20 級,掛車-120。

主橋橫斷面如圖1 所示。

圖1 典型橫斷面(單位:cm)

2 主要病害檢測及其成因分析

本文僅介紹主橋第6~8 孔鋼管拱的病害,對引橋空心板做不贅述,本文各構件調查編號均為右側向左側編號。

2.1 鋼管拱主要病害

拱肋、橫撐:拱肋表面30%涂層剝落,出現(xiàn)銹蝕,主要集中在L/8 與7L/8 附近,管內混凝土局部脫空,主要集中在上、下弦桿上部。橫撐表面55%涂層剝落、出現(xiàn)銹蝕,主要集中在綴板處。

吊桿:右側6-7、左側7-2 號吊桿無封錨砼,鋼絞線外露銹蝕;左側8-2 號吊桿封錨混凝土不密實,空洞。

縱梁:每孔設兩片縱梁,縱梁腹板均存在多條豎向裂縫,多集中在跨中附近,裂縫寬度為0.04~0.25mm,間距為0.1~0.5m,裂縫處均已注膠或涂膠封閉,部分裂縫維修后仍開裂。

在靠近拱腳位置縱梁腹板豎縫與梁底斜向對應形成扭轉裂縫。

橫梁:第6~8 孔共10 道橫梁大小樁號側均存在豎向裂縫,裂縫寬度為0.06~0.15mm,間距為0.4~1.0m,橫梁中線處豎縫間距較小,較為密集,部分裂縫維修后再次開裂,裂縫寬度達到0.25mm;中橫梁底面已粘貼鋼板維修,個別中橫梁鋼板局部膠液不密實。

橋面板:橋面板均有不同程度網裂,裂縫寬度為0.06~0.2mm,間距為0.1~0.4m,其中8-1~9 號橋面板大面積網裂,面積均為3×10m2,寬度為0.1~0.15mm;橋面板對應泄水管位置處均滲水、麻面,局部露筋、銹蝕。

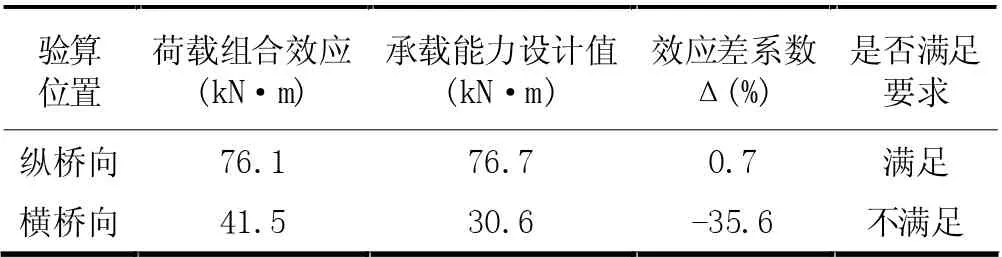

2.2 鋼管拱主要結構復算

為更好的對病害產生的原因進行分析,我們對鋼管拱進行了結構復算。復算按照原設計進行計算參數的選取,作用效應采用原設計規(guī)范進行組合,受篇幅限制,文中僅列出36m 跨徑鋼管拱組合I 的復算結果。效應差系數中“+”表示截面抗力大于荷載組合效應;“-”表示截面抗力小于荷載組合效應。軸力數值負數為壓力,正數為拉力。

本次鋼管拱復算采用Midas Civil 軟件建立有限元模型進行分析,36m 跨徑鋼管拱建立單元654 個,節(jié)點529 個,計算模型如圖2 所示。

圖2 36m 鋼管拱計算模型

鋼管拱復算結果詳見表1~3。

表1 拱肋承載能力極限狀態(tài)復算

表2 縱梁承載能力極限狀態(tài)復算

表3 橋面板正截面承載能力極限狀態(tài)復算

2.3 鋼管拱主要病害淺析

拱肋:拱肋病害主要為耐久性病害,表現(xiàn)為涂層剝落、銹蝕。從承載能力復算結果看,拱肋承載能力滿足要求。

縱梁:通過空間模型計算發(fā)現(xiàn),縱梁為偏心受拉構件且在靠近拱腳處存在一定的扭矩,形成了縱梁的復雜受力狀態(tài)。縱梁作為普通鋼筋混凝土構件,在復雜受力狀態(tài)下表現(xiàn)出腹板跨中附近均存在較密集的豎向裂縫,拱腳附近形成扭轉裂縫,由于承載能力不滿足要求部分裂縫注膠封閉維修后繼續(xù)開裂。

橋面板:橋面板設計中按照單向板繼進行配筋,實際運營狀態(tài)下橋面板為雙向板,造成橋面板橫橋向配筋不足,出現(xiàn)大面積網狀裂縫。

3 鋼管拱荷載試驗(36m 跨徑)

本次檢測按照要求對第6 孔進行荷載試驗。文中簡要列出荷載試驗結果,并對檢測時出現(xiàn)的問題進行了分析。

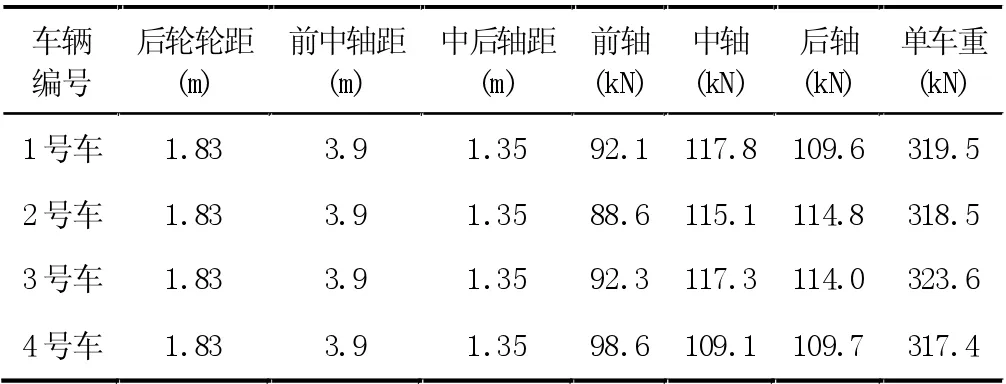

3.1 測試工況及加載效率

為保障橋梁結構及試驗的安全,本次加載采用逐級加載的原則進行,加載時共分為四級加載[3]。本次靜載試驗采用四輛加載車,所用加載車輛的型號、軸距及軸重詳見表4。靜載試驗加載工況及加載效率詳見表5。

表4 加載車輛稱重表

表5 加載工況及試驗荷載效率

3.2 測點布置圖

3.2.1 主要控制截面測點布置圖,如圖3 所示。

圖3 主要控制截面測點布置圖(單位:cm)

3.2.2 各截面應變測點布置及編號示意圖,如圖4 所示。

圖4 變測點布置及編號示意圖

3.3 測試結果

各控制截面工況在第4 級荷載作用下,各驗算類型的實測值、理論值、校驗系數及相對殘余變形,詳見表6-7。

表6 拱肋實測撓度結果

主要測點撓度校驗系數為0.90~0.92,應力校驗系數為0.94~0.96,校驗系數均小于1,橋梁的實際狀況要好于理論狀況,相對殘余變形6.2%~8.1%,殘余應變?yōu)?.3%~9.2%,均小于20%,表明結構處于彈性工作狀態(tài)。

3.4 結果分析

3.4.1 對鋼管混凝土拱橋來說,規(guī)范中尚無校驗系數常值范圍,可以參考鋼橋和鋼筋混凝土拱橋綜合進行判斷。對于鋼結構,試驗荷載下的實測值與理論計算值往往比較接近,給結構承載能力的評定帶來困難[4]。而鋼管拱橋的在混凝土脫空區(qū)域或混凝土與鋼管結合較差的區(qū)域,校驗系數接近1.0,表現(xiàn)出類似鋼結構特點,需要我們對收集更多的試驗數據并結合承載能力計算結果進行綜合評定。對本次荷載試驗,結合承載能力復算,可以判斷該橋主拱圈承載能力滿足規(guī)范要求,并有一定的安全儲備。

3.4.2 鋼管拱橋的混凝土脫空狀態(tài)檢測比較困難,而鋼管拱橋拱頂處易出現(xiàn)混凝土脫空現(xiàn)象,造成拱肋實測應變數據離散,個別數據偏大,綜合判斷主拱肋拱頂截面應力異常偏大,僅為結構局部病害[5]。為更好的反映拱肋整體狀況,在計算中我們將實測應變數據轉化為截面平均應力,這樣處理后應變的實測結果與撓度的實測結果具有良好的一致性。考慮撓度值更能反映結構整體狀況,建議鋼管拱荷載試驗可以將撓度校驗系數作為主要判斷指標,并以應變校驗系數為輔助判斷指標。

表7 拱肋實測應力結果

3.4.3 通過相對殘余變形數據可見,該橋主拱肋盡管存在混凝土局部脫空現(xiàn)象,實測過程中整個主拱肋仍然處于彈性工作狀態(tài),相對殘余變形較小。這也說明,該橋存在加固的價值,加固方案主要應考慮縱梁、橫隔梁和橋面板加固。

4 結論

本文分析了某鋼管拱的病害及其成因,并通過靜載試驗進一步檢測橋梁承載能力。希望本文的分析思路能為鋼管拱橋的檢測與養(yǎng)護提供有意義的參考。

4.1 早期設計是由于技術手段的限制,對結構空間受力分析考慮不足,造成部分構件配筋不合理。

4.2 縱梁需要平衡主拱圈的推力,應優(yōu)先考慮預應力混凝土構件,結構受力傳遞路徑應盡量簡單明確,避免構件處于復雜受力狀態(tài)。

4.3 對鋼管混凝土拱橋來說,規(guī)范尚無校驗系數常值,建議根據試驗數據并結合承載能力計算結果進行綜合評定,并考慮將撓度校驗系數作為主要判斷指標。

4.4 鋼管拱橋跨徑一般較大,并且存在吊桿等難以檢測的構件,建議可在橋梁運營期建立橋梁結構狀態(tài)監(jiān)測系統(tǒng),實現(xiàn)橋梁狀態(tài)的實時監(jiān)控,積累數據,便于掌握鋼管拱橋的長期性能演變,同時避免橋梁在運營期間出現(xiàn)安全隱患。