煤礦井下切眼擴刷與支護核心要素分析

劉利勤

(霍州煤電集團有限責任公司 木瓜煤礦, 山西 呂梁 033200)

1 礦井地質條件概況

木瓜煤礦設計與公告能力120萬t/年,礦區內10-201工作面位于二盤區準備巷道南翼,工作面上部及周邊均為實體煤巖層,工作面以北緊鄰二盤區3條準備大巷。10-201工作面小切眼沿9#煤層頂板掘進,設計長度245 m(中至中),煤層傾角9°~13°,平均11°. 煤層頂板巖層裂隙較發育,受風氧化帶影響,頂板泥巖呈黃色,局部呈灰色,較軟,夾雜有灰巖碎屑;底板為灰黑色泥巖,較硬,遇水不膨脹。巷道斷面形狀為矩形,小切眼掘進期間巷道斷面毛寬5 600 mm,凈寬5 400 mm,毛高4 100 mm,凈高4 000 mm. 支護方式為“六·六”布置的錨索網支護,在實際工作過程中,由于大采高支架最小長度為8.5 m,一次成巷頂板管控難度較大,且10-201工作面受井田邊界風氧化帶影響,頂板節理裂隙發育,巖層賦存不穩定,支護穩定性差。因此,迫切需要采用新的切眼擴刷和支護方案,確保綜采面在綜采作業過程中的穩定性。

2 綜采面切眼擴刷要點分析

綜合分析后采用先小切眼預先導洞貫通,再用綜掘機擴刷施工至設計大斷面的方案。在擴刷的過程中采用邊擴刷邊安裝的工藝,提高安裝穩定性。同時為了滿足井下巷道擴刷過程中膠輪車等設備的通過需求,將巷道的擴刷寬度設置為10 m.

為了滿足巷道的擴刷需求,結合10-201綜采面井下實際情況,對切眼擴刷工藝流程進行了優化。首先在開口時使用綜掘機割煤,采用機載臨時支護裝置進行臨時支護,聯排支架加強頂板支護,40 T刮板輸送機配合出煤至10-201巷皮帶。當從開口位置擴刷21 m,具備端頭支架安裝所需空間時,開始安裝第一架端頭支架。支架安裝完成后,綜掘機繼續向前擴刷1.75 m,聯排支架跟著前移,當待安支架與聯排支架末端距離達到10 m時,再進行下一架支架安裝,依此循環。待從開口位置擴刷45 m時,具備安裝簡易皮帶條件,此時拆除40 T刮板輸送機,安裝簡易皮帶。最后形成綜掘機割煤、機載臨時支護裝置進行臨時支護、聯排支架加強頂板支護、皮帶配合出煤,支架正常跟進安裝的邊擴刷邊安裝的開采工藝。

3 大斷面切巷支護思路

10-201工作面切巷設計高度為 4.4 m,寬度為 8.5 m,巷道斷面大,中部張拉應力、頂角剪應力較大,泥巖厚、巖體強度低、自穩能力差,無穩定的上位巖層供錨桿懸吊使用,削弱了錨固劑的錨固強度。為此提出大斷面切巷支護優化思路,見圖1.

圖1 大斷面切向支護優化思路示意圖

由圖1可知,10-201綜采面斷面切巷支護時的難點主要包括:地層變化不清、圍巖錨固力低、巷道頂板強度低、巷道斷面跨度大4個方面。在此提出了具有針對性的控制方案,結合井下實際情況對各控制方案進行分析,選擇出最合適的優化方案,以提高施工質量,確保井下巷道施工過程中的安全性和可靠性。

4 巷道加強方案分析

針對 10-201 工作面切巷斷面跨度大的難題,進行了巷道斷面開挖方案的優化。計劃采用先掘進小導洞,然后邊擴刷邊安裝支架的方案。為了確保大斷面切眼支護方案的可靠性,采用FLAC3D軟件進行模擬仿真分析,根據工作面地質賦存情況建立宏觀采場數值計算模型。選取在巷道走向區域建立分析模型,模型尺寸為沿煤層傾向20 m,走向50 m,高度45 m. 模型的頂部施加6.5 MPa均布載荷(根據井下巷道礦壓實際監測值設置);模型四周采用水平位移約束,模型底面采用豎直方向位移約束,重力加速度取10 m/s2,側壓力系數取1.2. 為模擬注漿對巷道頂板圍巖的加固作用,通過頂板圍巖強度系數的增加模擬圍巖強度的提高;同時,根據經驗值選取巖石物理力學參數,見表1.

表1 井下巖石物理力學參數表

根據工程實際開采范圍,結合工程經驗參數進行賦值。在計算中,各巖層均采用Mohr-Coulomb 屈服準則。對分段開挖小斷面成巷方式下,采用錨網索支護后的變形情況、采用頂板注漿加強后的變形情況以及采用頂板注漿+長短錨索支護后的變形情況進行仿真分析。不同加強支護方案下的仿真分析結果見圖2.

由圖2可知,當采用錨網索支護時,在礦壓波動和綜采擾動的作用下,巷道頂板的最大變形量出現在巷道頂板中心位置,最大變形量約為740 mm. 當采用頂板注漿加強時,巷道頂板的最大變形量出現在巷道頂板靠左的位置,最大變形量約為593 mm. 當采頂板注漿+長短錨索支護時,巷道頂板的最大變形量出現在巷道頂板靠左的位置,最大變形量約為249 mm. 由此可知,采用頂板注漿+長短錨索支護方案,能夠有效降低巷道在工作過程中的變形,提高穩定性。

圖2 不同加強方案下的巷道變形情況圖

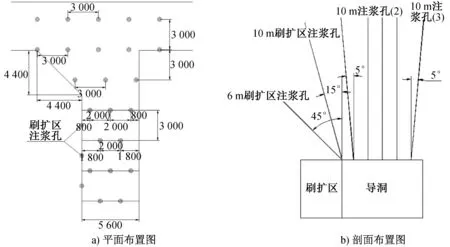

4.1 巷道頂板注漿加固

根據現有的地層條件和現場情況,井下巷道注漿鉆孔布置見圖3. 10-201綜采面上導洞注漿鉆孔間排距為3 000×3 000 mm,布置方式為三二布置,當布置為 3 個鉆孔時靠兩幫的2個鉆孔分別向幫部偏轉5°,鉆孔深度為10 m,與頂板呈45°仰角向掌子面方向超前預注漿。切巷開口區由于頂板暴露面積大,所以適當加大注漿范圍,第一排5個注漿孔,第二排3個注漿孔,孔間距3 000 mm,順槽巷道另一幫進行適當注漿加固。擴刷區從導洞頂角注漿,注漿位置與導洞注漿位置均勻錯開,兩個注漿孔分別與頂板呈15°和45°,鉆孔深度分別為10 m和6 m.

圖3 井下注漿鉆孔分布示意圖

為了滿足井下狹小空間下的注漿要求,結合實際情況,對注漿工藝流程進行了優化,優化后的注漿工藝流程見圖4[1]. 在注漿過程中,首先對鉆孔進行清洗,清洗后下入注漿花管并安裝封孔器,然后按照設定的注漿工藝參數進行注漿,在注漿過程中需要對注漿壓力進行實時監測,確保注漿安全。

圖4 井下注漿加固工藝流程圖

選擇水泥砂漿注漿料,結合注漿速度、凝固速度的需求,注漿料內水、灰比選擇為0.5∶1,并在水泥注漿料內添加早強劑,使注漿后砂漿的凝固強度在72 h后能夠達到總強度的65%以上。

注漿時每個注漿孔內的注漿量可表示為[2]:

Q=AlπRβλ

(1)

式中,Q為單個注漿孔內的注漿量,m3;A為注漿時漿液的消耗系數,取1.5;l為注漿孔在長度方向上的加固厚度,m;R為注漿時漿液的有效擴散半徑,m;β為注漿孔周圍圍巖的裂隙率,取3%;λ為漿液的充填系數,取0.6~1.0.

計算可知,注漿時每個注漿孔內的注漿量約為4.5 t,總注漿量約為1 485 t.

4.2 長短錨索支護

結合仿真分析結果,10-201切巷支護采用長短錨索相結合的支護方案。采用W鋼帶(槽鋼)加強表面支護,同時通過高強錨桿控制幫部變形,最后,采用錨索和槽鋼補強兩次開挖界面處的支護強度。在支護過程中主要包括導洞支護、擴刷區支護以及擴刷線區域補強支護3個部分。

1) 導洞支護。導洞頂板采用長短錨索支護,錨索間排距1 000 mm×1 200 mm,五五布置,長短錨索穿插布置,長錨索采用d18.9 mm×10 300 mm,三二布置,短錨索采用d18.9 mm×6 300 mm,二三布置,靠近左側(工作面后方)錨索向工作面后方偏轉10°,錨索預緊力不小于180 kN. 為了加強頂板圍巖整體性,頂部采用5 mm的W鋼帶,穿過錨索固定,頂網采用鋼筋片網,網孔規格為80 mm×80 mm. 導洞幫部支護時,左側(工作面后方)幫部采用d20 mm×2 000 mm高強錨桿,墊片采用d130 mm×8 mm×22.5 mm蝶形墊片,幫網采用鋼筋片網,網孔規格為80 mm×80 mm. 擴刷側幫采用d20 mm×2 000 mm玻璃鋼錨桿,間排距均為1 000 mm×1 000 mm.

2) 擴刷區支護。擴刷區頂板采用長短錨索,錨索間排距 1 000 mm×1 200 mm,三三布置,長錨索采用d18.9 mm×10 300 mm,短錨索采用d18.9 mm×6 300 mm,長短錨索穿插布置,靠幫側錨索向外偏轉10°,錨索預緊力不小于180 kN. 頂部采用5 mm的W鋼帶,穿過錨索固定,頂網采用鋼筋片網,網孔規格為80 mm×80 mm. 擴刷側幫采用d20 mm×2 000 mm玻璃鋼錨桿,間排距1 000 mm×1 000 mm.

3) 擴刷線區域補強支護。由數值計算結果可知,兩次開挖分界線區域容易發生較大變形,為此在擴刷后沿擴刷線兩側補兩根 d18.9 mm×10 300 mm的長錨索,錨索間排距2 000 mm×2 000 mm,同時底部采用14#槽鋼連接,槽鋼長度2 400 mm,增加剛度并控制擴刷線附近的頂板變形。

長短錨索相結合支護結構見圖5.

圖5 長短錨索支護結構示意圖

4.3 切巷變形監測方案

采用全新的切眼擴刷與支護方案后,在巷道內設置巷道位移監測點,對巷道頂板及巷幫的變化情況進行監測。監測點布置到巷道內30~40 m處靠近頂板和底板的位置,確保對數據監測的準確性,實際井下支護及監測結果見圖6.

圖6 頂板及兩幫相對移近量變化圖

由圖6可知,采用全新的加強支護方案后,井下巷道頂板和兩幫的最初位移量為40 mm,隨著施工時間的增加,頂板和兩幫的相對位移量均逐漸增大,在第22 d后,頂板的下沉量約為158 mm,比優化前的377 mm降低了58.1%,巷道兩幫的變形量約為149 mm,比優化前的420 mm降低了64.5%,提升了巷道在施工作業過程中的穩定性。

5 結 論

針對木瓜煤礦采高支架長、一次成巷頂板管控難度大、頂板節理裂隙發育、巖層賦存不穩定、在施工過程中極易出現頂板垮落事故的情況,提出了先小切眼預先導洞貫通,再用綜掘機擴刷施工至設計大斷面的方案。分析可知,10-201綜采面斷面切巷支護時的難點包括地層變化不清、圍巖錨固力低、巷道頂板強度低、巷道斷面跨度大等4個方面,對此提出了有針對性的控制方案。采用新的切眼擴刷與支護方案后,頂板變形量降低58.1%,兩幫移近量降低64.5%,有效提高了切眼支護的可靠性。