近海海域鋼吊箱施工工藝研究

徐金剛XU Jin-gang

(中鐵十五局集團第二工程有限公司,上海 200000)

0 引言

涉水橋梁承臺鋼吊箱施工一直是橋梁施工中的重難點,當施工區域水文氣象條件較好時,鋼吊箱的下放安裝及拆除均處于可控狀態,但當在復雜水域情況下如近海海域施工時,由于近海海域水文及氣象條件復雜多變,吊箱圍堰底平臺的焊接搭設受潮汐等因素影響嚴重,鋼圍堰的吊裝受潮汐、雨霧、臺風影響較大,尤其是圍堰封底混凝土的澆筑,必須選擇合理的時間進行施工,時間受限,不可控制因素較多。上述海洋環境的影響對圍堰的拆除也產生很大影響,水文條件的變化無常對潛水員拆除作業也存在很大的安全隱患。在新建杭甬復線寧波一期工程水中承臺鋼吊箱施工中,項目部通過對施工區域海洋水文環境進行調查,對鋼吊箱施工方案進行優化,采用了新型的預制板鋼吊箱工藝,即鋼吊箱為混凝土預制底板結合鋼側壁結構。通過采用預制板鋼吊箱并對其施工工藝進行優化,很好解決了在不利海洋氣候環境下承臺鋼吊箱的施工難題,不但保證了施工的安全性,而且也減少了鋼吊箱的拆除量,加快了施工進度,同時也降低了施工成本,提高了承臺的施工質量。通過現場實際使用,該施工工藝在近海海域橋梁鋼吊箱施工中取得很好的效果。

1 工程概況

新建杭甬立交項目工程內容為濱海互通立交、濱海高架橋,橋梁單線長度21.078 公里/16 座,具體為濱海互通主線橋2.4 雙線公里/座,濱海互通金塘側1、2 號主線橋1.32 公里/4 座,濱海互通A-H 匝道橋5.9577 公里/8 座,濱海高架橋4.5 雙線公里/座。橋梁承臺多采用矩形承臺,少量H 型承臺,主線和匝道承臺均采用高樁承臺,承臺總量348 個,其中濱海互通區172 個。橋梁墩柱結構形式有直墩、花瓶墩、圓柱墩、圓柱花瓶墩等結構形式,主線和匝道墩柱總量810 個,其中濱海互通區631 個。

2 鋼吊箱結構設計

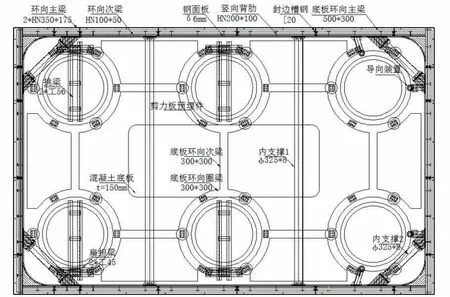

吊箱底板采用預制鋼筋混凝土結構,混凝土標號為C50,厚度為15cm,共分4 塊,中間套孔直徑2.3m(比鋼護筒大30cm);護筒間設有寬30cm,厚30cm 的加強肋(底板系梁),加強肋通過鋼筋與底模連接成一個整體;每個鋼護筒設有30cm 寬,30cm 厚的圓形加強肋(環向圈梁),四邊的環向主梁寬50cm,高30cm。

側壁采用單壁形式分塊制作,總共兩種形式,側壁1共8 塊,側壁2 共4 塊。分塊吊箱間設有豎向連接法蘭,采用M20×60mm 高強螺栓連接。吊箱側壁由鋼面板,豎向背肋,環向主梁、次梁組成,鋼面板厚度δ=6mm,表面平整無凸起及凹陷,環向主梁采用2×HN350×175 H 型鋼,環向次梁采用HN100×50 H 型鋼,豎向背肋采用HN200×100 H型鋼。側壁與底板采用?15 的精軋螺紋鋼連接,?15 精軋螺紋鋼上端錨固于側壁環向主梁上,下端錨固于底板環向主梁的預埋件上。

鋼混組合吊箱結構的具體布置如圖1、圖2 所示。

圖1 鋼混吊箱結構立面示意圖

圖2 鋼混吊箱結構平面示意圖

3 圍堰受力驗算

3.1 荷載計算

3.1.1 鋼混組合吊箱圍堰自重

鋼混組合吊箱圍堰及附屬結構自重計算時由有限軟件ANSYS 自行加載計算,計算時其重力加速度取10m/s2考慮[2]。

3.1.2 抽水后混凝土底板浮托力

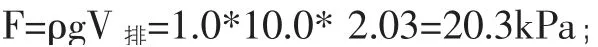

①抽后時按設計高水位+2.930m 考慮,則作用于底板浮力計算如下:

②考慮到現場實際情況有部分承臺位置在低潮位時為無水環境,因此低潮位時不考慮吊箱的浮托力。

3.2 鋼混組合吊箱圍堰工況分析及計算

根據實際情況,低潮位無水情況下,鋼吊箱內澆筑承臺混凝土為最不利工況,則需對鋼吊箱圍堰結構受力計算。

3.2.1 有限元計算說明

鋼混組合吊箱圍堰有限元模型采用ANSYS 建立并計算,模型主要采用單元為Beam188 和Shell63 單元,底板梁系以及壁體梁系計算時均采用Beam188 梁單元,混凝土底板以及鋼混組合吊箱圍堰壁板均采用Shell63 單元,計算時,底板與壁體分開建模計算,具體計算邊界條件見單個工況計算說明。

3.2.2 邊界條件

壁體部分模型邊界條件為壁體與底板連接的止推塊位置施加鉸接約束,底板部分模型的邊界條件為環向圈梁于鋼護筒四周聯系位置施加固結約束。

3.2.3 鋼混組合吊箱圍堰有限元計算結果

由圖3 可得,壁體面板最大等效應力為σ=80.0MPa<215MPa;滿足要求!

圖3 面板等效應力云圖

由圖4 可得,環向主梁最大等效應力σ=32.0MPa<215MPa,滿足要求!

圖4 環向主梁等效應力云圖

4 主要施工工藝及注意事項

4.1 鋼混吊箱施工步驟

①利用低潮期間,按照圖紙要求位置將支撐牛腿安裝在鋼護筒上。②預制底板按順序編號依次吊裝到位,綁扎濕接縫鋼筋,濕接縫鋼筋與底板預留鋼筋進行焊接,澆筑濕接縫混凝土。安裝鋼護筒四周封堵抱箍,澆筑底板與鋼護筒之間的封堵混凝土。③在預制底板環向主梁安裝橡膠墊層以增加鋼吊箱的密封性。 ④測量定位后,對稱吊裝側壁,每塊側壁安裝后需及時固定防止側傾,安裝止推系統,安裝吊桿,吊箱側壁完全合攏之后安裝內支撐。并拆除側壁臨時固定措施。⑤混凝土達到設計強度后,鋼混吊箱內抽水(如有水),再在底板的梁、板間鋪設墊層找平。⑥焊接底板與鋼護筒間的連接剪力板。⑦割除鋼護筒并鑿除樁頭至設計標高。

4.2 鋼吊箱底板預制及安裝

預制底板在廠內集中預制,底板采用C50 鋼筋混凝土統一預制成型,待混凝土強度達到設計強度的90%以后,采用吊機起吊,平板車運輸至施工現場。底板安裝采用50T 吊機,分次將預制底板吊裝到鋼護筒牛腿上。吊裝完成后,調整4 塊底板的相對位置,控制誤差應在2cm 內,然后對底板濕接縫的鋼筋采用單面焊接施工(焊接長度為10d),再安裝濕接縫底模及鋼護筒與吊箱底板間的封堵抱箍,完成后進行混凝土澆筑。

4.3 吊箱壁板安裝

吊箱壁板在模板廠加工好后運輸至現場安裝。安裝前,先進行測量放樣,控制底板的內凈尺寸與承臺一致,然后在吊箱壁板底部鋪設止水膠條,保證底板與吊箱壁板的密閉性。壁板安裝前采用清水沖洗干凈,不得有油污、泥漿等雜物,晾干后涂刷脫模劑,準備好的壁板如無法及時安裝需妥善保存,下墊上蓋防止污染;壁板吊裝后必須與底板預留卡槽連接牢固,并復核測量使得壁板內壁與承臺邊線重合,利用臨時支撐固定壁板,松開吊車吊鉤完成壁板受力轉換,吊裝下一塊壁板,重復以上過程直至吊箱側板組拼完畢;相鄰壁板的接縫處采用橡膠皮填塞,并在拼接完成后,再涂玻璃膠防止滲水;壁板底部可采用楔塊對模內尺寸做最終調整,合格后采用砂漿進行底部封堵[1]。

4.4 剪力板及底面墊層施工

鋼吊箱內積水需待吊箱底板接縫混凝土達到設計強度后方可抽除,每個護筒周邊設置6 個剪力板,底板與鋼護筒通過剪力板焊接成為一個整體,焊接時要加強焊接質量,焊縫高度為10mm;最后在底板的梁板間鋪設5cm 厚的粗砂墊層,再采用素混凝土澆筑一次墊層,墊層標高為承臺底標高,使底板整體平整,底板預埋件及剪力板完全埋于墊層中,底面標高與承臺底設計標高一致。

5 安全質量保證措施

①對進場的材料需嚴格檢查,杜絕不合格材料的進場和使用[3]。②鋼吊箱施工過程中必須安排專人進行實時監控,尤其是壁板和底板的吊裝必須確保周邊安全,任何人員均不得在吊裝范圍內[4]。③封底混凝土澆筑前,用止水捻、水玻璃處理底板與樁之間的縫隙;在護筒上焊接底板反壓裝置,抵抗過大的浮力。④施工人員上崗前必須組織統一培訓,培訓合格后方可進場,技術人員和安全人員需出具書面的作業指導書和安全交底,簽字后留檔保存。

6 結束語

通過采用預制板鋼吊箱并對其施工工藝進行優化,很好解決了在不利海洋氣候環境下承臺鋼吊箱的施工難題。由于鋼吊箱底板為預制混凝土板,承臺施工完畢后無需拆除,從而很大程度上減少了鋼吊箱的拆除工作量,也提高了鋼吊箱拆除的安全性。底板和壁板均在工廠預制,不但大大加快了施工進度,同時也降低了施工成本,提高了承臺的施工質量。此方法為后續類似施工提供了借鑒和參考。