高速鐵路無砟軌道線路路基封閉層病害成因及整治技術研究

劉永存,魏永恒

(1.中鐵第四勘察設計院集團有限公司,武漢 430063; 2.鐵路軌道安全服役湖北省重點實驗室,武漢 430063)

中國高速鐵路在完成“四縱四橫”主干網建設后,逐漸從大規模建設期進入安全運營維護期。隨著運營時間增加,一些病害問題逐步顯現,無砟軌道線路路基封閉層上拱開裂、嵌縫材料傷損、基床表層翻漿冒泥[1]等是普遍存在的病害之一。

近年來,在高溫季節無砟軌道線路路基地段線間及路肩混凝土封閉層發生多次拱起,幸被及時發現處理,未對行車安全造成影響。為確保既有無砟軌道線路運營安全,需分析其成因并進行整治,消除安全隱患。目前國內學者對無砟軌道線路路基封閉層已有一定的研究,但主要集中在封閉層施工[2-4]、嵌縫材料優化[5-9]、封閉層防排水設計[10-16]等方面,僅有少數對封閉層病害整治[17-20]進行過研究,且并未針對各種工況予以說明。

本文系統梳理了中國鐵路上海局集團范圍10條高速鐵路路基封閉層病害情況,分析了病害成因,明確了既有線整治中橫向伸縮縫合理間距,并分3種情況研究整治方案,為類似病害整治提供參考。

1 現場病害情況及原因分析

無砟軌道線路路基封閉層可有效阻止雨水的侵入,保障軌道基礎的強度及耐久性。但由于封閉層橫向伸縮縫設置不合理、嵌縫材料傷損失效等,導致封閉層上拱開裂、基床表層翻漿冒泥等病害。

1.1 橫向伸縮縫設置不當導致封閉層拱起

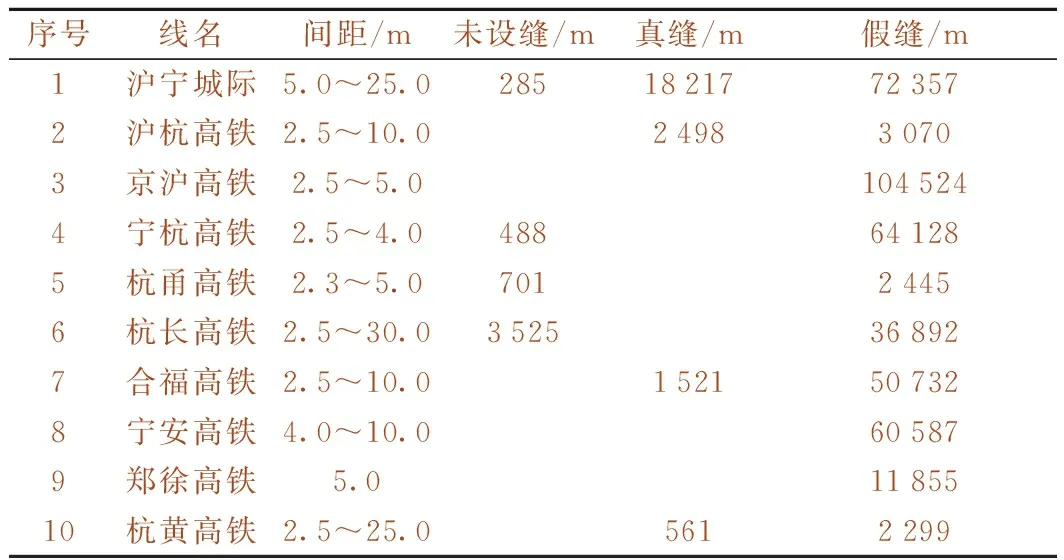

根據工務段現場排查統計,滬寧城際、滬杭、京滬、寧杭、杭甬、杭長、合福、寧安、鄭徐、杭黃高鐵10條線無砟軌道路基封閉層共計436.6 km,其中封閉層橫向未設伸縮縫約5 km,封閉層橫向設置真縫(伸縮縫深度與封閉層厚度一致)22.7 km,封閉層橫向設置假縫(伸縮縫深度與封閉層厚度不一致)408.9 km。現場封閉層橫向伸縮縫設置間距多數在2.5~10 m,局部地段間距為15~25 m,具體詳見表1。

表1 橫向伸縮縫設置情況統計

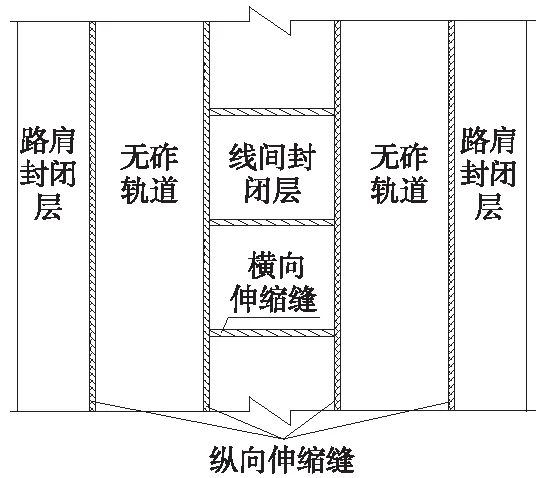

路基地段封閉層分為線間封閉層和路肩封閉層,詳見圖1。根據現場排查情況,目前封閉層縱縫位置尚未發現有上拱現象。上拱病害主要發生在封閉層橫縫位置,且一般發生在伸縮假縫或者伸縮縫間距設置過大位置,見2、圖3。

圖1 路基封閉層示意

圖2 封閉層伸縮假縫

圖3 封閉層拱起開裂

封閉層橫向伸縮縫設置不當存在設計和施工兩方面的原因:一方面,設計中部分項目封閉層橫向伸縮縫采用假縫,運營一段時間后隨著嵌縫材料失效以及灰塵、冒漿等堵塞假縫喪失調節功能,高溫下封閉層混凝土內部形成的溫度力得不到有效釋放,導致病害發生。另一方面項目施工時并未按設計要求設置伸縮縫。考慮到溫度力影響,設計中一般要求伸縮縫間距不超過10 m,并對應于板縫設置,但現場實施時存在封閉層橫向未設伸縮縫以及伸縮縫間距設置過大的情況。封閉層橫向未設伸縮縫或伸縮縫間距設置過大使封閉層混凝土單元長度增加,溫度應力和伸長量增大。隨著環境溫度升高產生的溫度應力增長到一定程度,上拱段在薄弱處破裂釋放應力,導致病害發生。可見封閉層拱起主要原因是封閉層橫向伸縮縫設置不當,夏季高溫季節在溫度力作用下所致。因此建議封閉層橫向伸縮縫采用真縫,且間距不超過10 m。

1.2 嵌縫材料傷損失效引發基床表層翻漿冒泥

通過對10條高鐵線路嵌縫材料應用現狀調研發現,現場嵌縫材料主要有熱熔改性瀝青、聚氨酯密封膠和硅酮填縫密封材料,其傷損形式主要包括溢出、開裂、離縫、脫落(圖4)等,而且一般情況下,多種傷損形式并存。

圖4 嵌縫材料脫落

嵌縫材料傷損失效主要由于材料性能及施工工藝不當所致。嵌縫材料失效后,密封防水功能喪失,雨水便沿著封閉層伸縮縫滲入到混凝土底座下部的級配碎石層中。在高速列車動荷載作用下,級配碎石層中自由水產生較高的壓力,引起承壓水從伸縮縫消散的同時,也流失了級配碎石層中細顆粒。隨著泵吸作用的加劇,細顆粒不斷流失,最終導致級配碎石層翻漿冒泥[21]。從已運營的高速鐵路來看,由于嵌縫材料老化失效而導致無砟軌道結構出現大面積病害的情況已較為明顯,因此現場整治過程中應采用施工性、變形性、穩定性和耐老化性好的硅酮材料,同時強化施工工藝控制,避免出現二次傷損。

2 封閉層病害整治

2.1 既有線整改橫向伸縮縫間距確定

根據運營單位反饋,當封閉層橫向設置真縫且間距在10 m以內時,封閉層狀態良好,未出現上拱病害。結合既有線運營情況,同時考慮到伸縮縫為封閉層的薄弱環節,若設置過密,一方面增加了現場整治工作量,另一方面后期一旦出現二次傷損,容易導致翻漿冒泥,因此整治過程中封閉層橫向伸縮縫間距按不超過10 m控制。

2.2 整治方案

針對既有線路基封閉層現狀和存在問題,分封閉層橫向未設伸縮縫、封閉層橫向設置真縫、封閉層橫向設置假縫3種工況進行整治。

2.2.1 封閉層橫向未設伸縮縫

(1)當既有封閉層長度L1≤10 m時,不作處理。

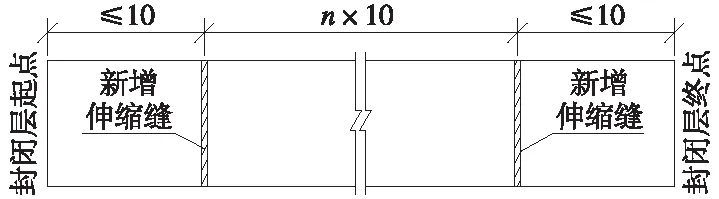

(2)當既有封閉層長度L1>10 m時,沿線路縱向線間和路肩封閉層每隔10 m通過切割封閉層增設橫向伸縮縫,見圖5。

圖5 封閉層橫向未設伸縮縫整治方案示意(封閉層長度L1>10 m,單位:m)

2.2.2 封閉層橫向設置真縫

(1)當既有封閉層伸縮縫間距L2≤10 m時,不作處理。

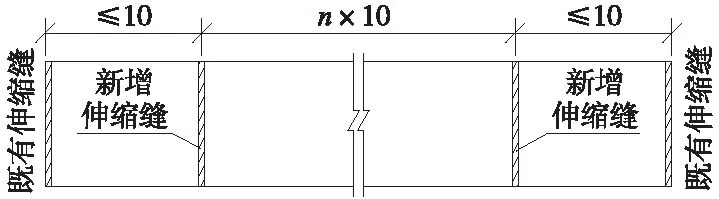

(2)當既有封閉層伸縮縫間距L2>10 m時,在既有伸縮縫間沿線路縱向通過切割封閉層增設伸縮縫,增設的伸縮縫間以及與既有伸縮縫間間距不得超過10 m,見圖6。

圖6 封閉層橫向設置真縫整治方案示意(伸縮縫間距L2>10 m,單位:m)

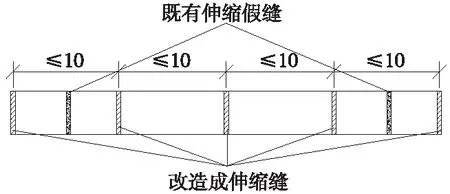

2.2.3 封閉層橫向設置假縫

(1)當既有封閉層伸縮假縫間距L3≤10 m時,沿線路縱向不超過10 m距離在既有伸縮假縫位置通過切割處理改造成伸縮縫,見圖7。

圖7 封閉層橫向設置假縫整治方案示意(伸縮假縫間距L3≤10 m,單位:m)

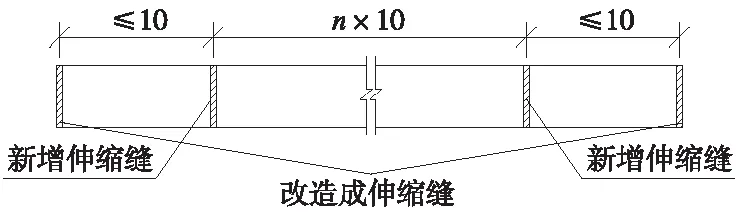

(2)當既有封閉層伸縮假縫間距L3>10 m時,首先將既有伸縮假縫通過切割處理改造成伸縮縫,同時在改造后的伸縮縫間沿線路縱向通過切割封閉層增設伸縮縫,增設的伸縮縫間以及與改造后的伸縮縫間間距不得超過10 m,見圖8。

圖8 封閉層橫向設置假縫整治方案示意(伸縮假縫間距L3>10 m,單位:m)

2.3 整治流程

伸縮縫設置位置確定→既有線封閉層切割及既有伸縮假縫切割改造→伸縮縫清理→伸縮縫嵌縫封閉。

2.4 主要施工工藝及注意事項

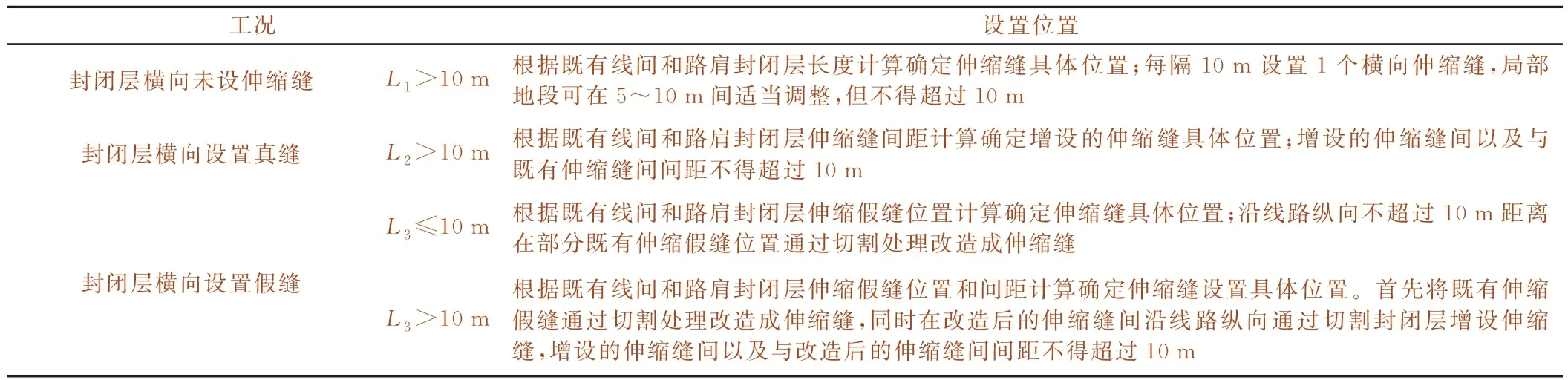

(1)伸縮縫設置位置確定

伸縮縫位置應避開線間集水井、路肩接觸網立柱、道岔轉轍機平臺、路基沉降觀測標等,見表2。

表2 伸縮縫設置位置

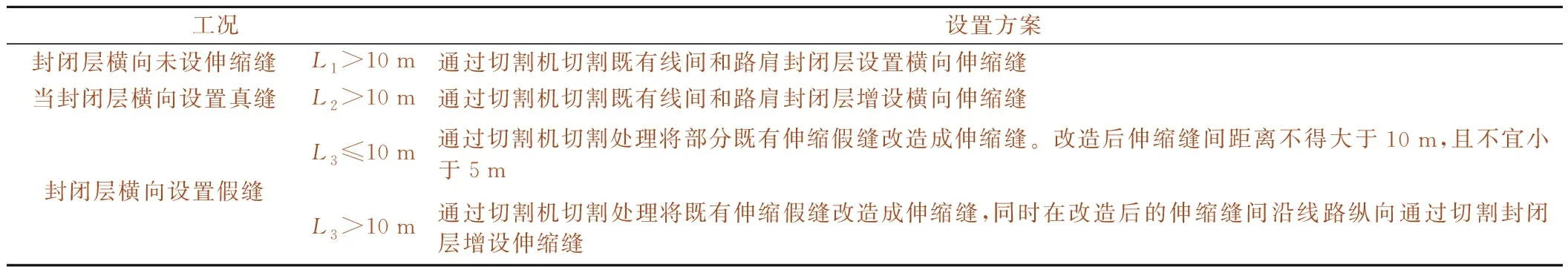

(2)既有線封閉層切割及既有伸縮假縫切割改造

既有伸縮假縫改造前應先將既有伸縮假縫表面嵌縫材料清除干凈后再進行切割。切割過程中盡量避免破壞封閉層、支承層、底座及軌道板,切割深度務必達到封閉層底部,確保伸縮縫為真縫。改造后或新增的伸縮縫寬度為20 mm,深度為封閉層厚度,長度為既有線間或路肩封閉層橫向寬度。伸縮縫設置方案詳見表3。

表3 伸縮縫切割設置方案

(3)伸縮縫清理

切割后將伸縮縫中混凝土碎片、浮砟、塵土等清理干凈,并集中收集運輸,運輸過程采用專用通道,避免碎石、浮渣等掉落污染軌道。伸縮縫內松散混凝土可以采用角磨機打磨去除,大顆粒雜物可采用刷子清理,并用吹風機對灰塵、浮渣等進行清理。清理后伸縮縫內應干燥、清潔,無灰塵、雜物等。

(4)伸縮縫嵌縫封閉

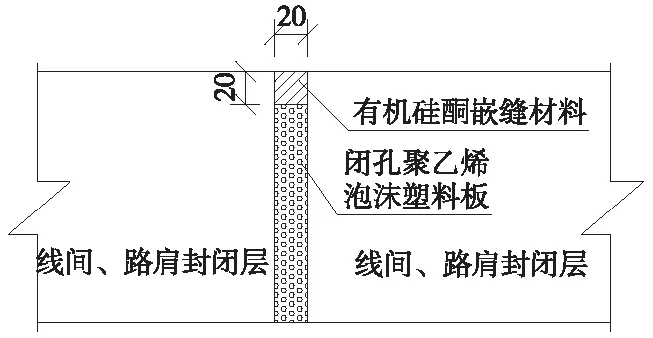

①伸縮縫清理完成后,采用閉孔聚乙烯泡沫塑料板填充,并在表面20 mm深度范圍采用有機硅酮嵌縫材料密封,見圖9。有機硅酮嵌縫材料灌注前,應用刷子在伸縮縫兩側均勻涂刷界面劑,待界面劑表干30 min以后再進行灌注。

圖9 改造后或新增伸縮縫嵌縫示意(單位:mm)

②若既有封閉層厚度h<50 mm,伸縮縫可不采用閉孔聚乙烯泡沫塑料板填充,直接采用有機硅酮嵌縫材料密封。

③嵌縫材料傷損失效引發路基基床表層翻漿冒泥地段,應清理縫隙處翻漿冒泥及既有嵌縫材料后安裝注漿管、重新進行閉孔聚乙烯泡沫塑料板填充和有機硅酮密封。而后灌注高聚物化學漿,填充底座板、封閉層與基床表層之間的空隙,恢復路基支撐強度。注膠時壓力應保持恒定,保證一次性灌注飽滿。

④閉孔聚乙烯泡沫塑料板安裝后應及時檢查閉孔聚乙烯泡沫塑料板的安裝質量,檢查內容包括嵌入深度、與伸縮縫兩側混凝土的密貼性以及閉孔聚乙烯泡沫塑料板接頭密封性等。

⑤灌注完畢后,有機硅酮嵌縫材料實干前,應采取有效防護措施防止雨水、雜物落入,并避免下一步工序對有機硅酮嵌縫材料的損壞。有機硅酮嵌縫材料實干后,才能進行伸縮縫封端模具的拆除。

2.5 整治效果

現場封閉層病害整治完畢后,效果良好,目前尚未出現二次拱起病害。

3 結論

結合上海鐵路局范圍10條高速鐵路路基封閉層運營狀況,對既有線路基封閉層病害進行了系統研究,并提出了整改方案及建議。封閉層整治后效果良好,為后期類似工況提供了參考。

(1)梳理了既有線路基封閉層病害。封閉層病害可歸納為兩類:橫向伸縮縫設置不當導致封閉層拱起開裂以及嵌縫材料傷損失效引發基床表層翻漿冒泥。

(2)研究了既有線路基封閉層拱起病害成因。封閉層拱起主要原因是封閉層橫向伸縮縫間距設置過大或存在假縫,夏季高溫季節在溫度力作用下所致。因此建議后續設計中封閉層橫向伸縮縫采用真縫,且間距不超過10 m。

(3)提出了整治過程中封閉層橫向伸縮縫合理間距。結合現場運營經驗,同時為減少封閉層薄弱環節和現場整治工作量,整治過程中封閉層橫向伸縮縫間距可按不超過10 m控制。