LOCA工況下環形燃料元件內包殼外壓屈曲試驗研究

武 琦,刁均輝,季松濤,何曉軍,關璽彤,李 凱,高永光

(中國原子能科學研究院 反應堆工程技術研究所,北京 102413)

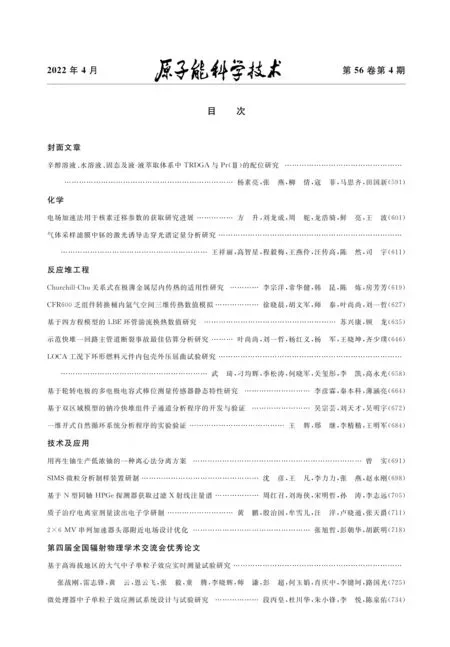

環形燃料是一種新型結構的壓水堆核燃料,環形燃料元件由內、外兩層鋯合金包殼和圓環狀的UO2芯塊組成,冷卻劑可同時從內、外兩個流道對燃料元件進行冷卻,具有功率密度高、運行溫度低和安全裕量大等優點[1-5]。壓水堆冷卻劑喪失事故(LOCA)是指反應堆主冷卻劑系統冷管段或熱管段出現大孔直至雙端剪切斷裂并同時失去廠外電源的事故,是壓水堆的極限設計基準事故[6-7]。壓水堆LOCA過程中,燃料元件快速升溫,內部氣腔壓力增大而外部冷卻劑壓力喪失,因此不可避免地會出現包殼鼓脹爆破[8]、受熱受壓變形而失效的現象。相比于傳統棒狀實心燃料,環形燃料元件有內、外兩層包殼,在LOCA工況下外包殼受內壓鼓脹而內包殼受外壓屈曲,失效的形式比較復雜,且不同的失效形式可能會導致不同的后續分析結果和響應動作。

為對環形燃料元件LOCA下整體受壓失效形式的問題進行研究,有必要在堆外開展針對環形燃料元件內包殼在LOCA下失效行為的試驗研究。

1 試驗目的

當壓水堆發生LOCA時,燃料元件快速升溫,對燃料元件的包殼主要帶來了兩方面影響:首先,燃料元件包殼材料(主要是鋯合金)的強度隨溫度升高而下降,同時形成氧化鋯使得塑性降低;其次,燃料元件包殼所受壓力隨溫度升高而增大。LOCA過程中燃料元件包殼的受壓失效主要是由于溫度升高帶來的材料性能降低和壓力增大兩種效應共同導致的。

對于環形燃料元件內包殼而言,LOCA下的失效形式主要是受外壓而發生屈曲。對環形燃料元件內包殼的失效形式試驗研究,主要是在堆外模擬LOCA工況下,燃料元件升溫過程中環形燃料元件內包殼發生外壓屈曲的行為,獲得環形燃料元件內包殼發生外壓屈曲時的壓力與溫度的關系,為環形燃料的分析和計算提供支撐。同時獲得其外壓屈曲后的形態,便于理解環形燃料元件內包殼外壓屈曲的過程并分析其影響因素。環形燃料元件結構如圖1所示。

圖1 環形燃料元件示意圖Fig.1 Schematic diagram of annular fuel element

2 試驗裝置

堆外環形燃料元件內包殼LOCA下外壓屈曲試驗的裝置主要為3個部分:試驗件、環形燃料模擬芯塊和電加熱棒。試驗件為一段890 mm長的環形燃料元件內包殼,徑厚比為16.4,材料是未受過輻照和氧化的新鮮Zr-4合金。環形燃料模擬芯塊模擬了實際環形燃料芯塊的大小,可減小氣腔,使試驗工況更接近于實際情況。為了增加熱傳導,采用銅制造。電加熱棒為特別設計和制造的環形電加熱棒(內部中空),額定電壓為220 V,額定功率為3.6 kW,發熱段長度為600 mm。

試驗件、環形燃料模擬芯塊和電加熱棒通過焊接連接并密封,在外部裹上保溫層以減少散熱。通過引壓管,用氬氣氣瓶將內部密封氣腔充壓至試驗壓力,將熱電偶安裝在試驗件的內表面進行測溫。試驗中試驗件的升溫速率約為3~5 ℃/s。試驗裝置設計圖如圖2所示。

圖2 試驗裝置設計圖Fig.2 Design drawing of experiment device

3 試驗結果

3.1 單棒試驗結果

某一典型試驗工況下,試驗過程中溫度和壓力的狀態及變化如圖3所示。根據理想氣體狀態方程,在固定容積的氣腔內隨著氣體溫度的上升,氣腔壓力應該增大。因此當試驗過程中氣腔壓力不但沒有緩慢上升反而發生突降時,認為試驗件發生了外壓屈曲,導致試驗裝置的氣腔容積變大從而壓力下降,試驗件屈曲時會發出“啪”的一聲輕微脆響。溫度1和溫度2分別由布置在試驗件軸向中心(445 mm長度處)、周向間隔180°的兩根熱電偶測量而得,取開始發生屈曲時溫度1和溫度2中較高的溫度作為對應的屈曲溫度。

圖3 試驗過程中參數的變化Fig.3 Parameter change during experiment

每次試驗后采用專用的切割解體裝置,在不破壞試驗件形貌的前提下,將試驗裝置進行拆解,得到試驗后的試驗件,其外觀如圖4所示。從試驗件的外觀形貌可看出,試驗件在軸向形成屈曲半波,大部分試驗件形成1個軸向屈曲半波,少數形成兩個軸向屈曲半波。

圖4 試驗后的試驗件Fig.4 Experiment sample after experiment

3.2 整體試驗結果

在不同的初始內壓下,對試驗裝置進行加熱,逐一完成上述單棒試驗,所有試驗后的試驗件如圖5所示。對所有試驗件進行測量,發現試驗屈曲后的變形段長度分布在220~350 mm之間。按照圖3取每個單棒試驗開始發生屈曲時的壓力和溫度,所有試驗件屈曲時壓力和溫度的關系如圖6所示。

圖5 所有試驗后的試驗件Fig.5 All experiment samples after experiment

圖6 屈曲時壓力和溫度的關系Fig.6 Relationship between pressure and temperature at beginning of buckling

4 試驗結果分析

4.1 試驗結果校核

在壓力容器設計標準中有外壓容器許用外壓設計的內容,如果根據設計標準或公式得到了外壓容器在某一工況下的許用外壓,由于設計的保守性,可以推測設計許用外壓應低于試驗屈曲壓力。

常用的外壓設計標準如GB 150—2011中第3章第4節[9]和ASME第Ⅷ-1卷[10]中的圖算法,都沒有給出鋯合金材料的外壓設計曲線,對于本試驗中Zr-4材料制造的試驗件難以適用。由于試驗工況的溫度較高,ASME第Ⅷ-2卷中推導外壓曲線的MPC模型也難以適用[11]。在GB 150—2011中采用了Bresse-Bryan公式來計算容器外壓屈曲時的臨界壓力,并選取安全系數m,計算得到的臨界壓力除以m便為設計許用外壓[p][12]。參照GB 150—2011中的方法,對試驗時屈曲溫度下的鋯合金許用外壓進行計算,作為試驗結果的對比參考。Bresse-Bryan公式[12-13]的具體形式為:

式中:pcr為計算臨界壓力,MPa;E為彈性模量,MPa;μ為泊松比;δe為有效壁厚,mm;D0為外徑,mm。溫度T下的Zr-4合金的彈性模量E按下式[14]計算:

E=1.088×105-54.7TT≤1 090 K

E=4.912×104-48.27T

1 090 E=max(1.0×104,9.21×104-40.5T) T>1 240 K 溫度T下的Zr-4合金的泊松比μ按下式[14]計算: μ=0.338 5-1.689×10-4T 根據文獻[12],m按以下方式取值: 將環形燃料元件內包殼試驗件的徑厚比D0/δe=16.4代入,得到m=2.5。 臨界壓力pcr、設計許用外壓[p]和試驗屈曲壓力與發生屈曲時溫度的關系如圖7所示。由圖7可看出,參照GB 150—2011中計算容器外壓的方法,結合MATPRO中的鋯合金物性參數[14],在各種試驗工況下推導出的設計許用外壓[p]均高于試驗屈曲壓力,用于環形燃料元件內包殼的計算和分析是不保守的。 圖7 屈曲時壓力和溫度的比較Fig.7 Comparison of pressure and temperature at beginning of buckling 對試驗件和試驗條件進行一定程度的簡化,在ANSYS中進行特征值屈曲數值模擬分析。首先對試驗件進行了建模,長600 mm,邊界條件設置為兩端固支,受外表面法向壓力。材料物性參數用4.1節中的公式計算后輸入。建模、網格劃分及網格質量如圖8所示[15]。特征值屈曲模擬分析計算后的結果如圖9所示。 圖8 試驗件模型網格及質量Fig.8 Mesh and quality of experiment sample model 圖9 試驗件特征值屈曲數值分析結果Fig.9 Numerical analysis result of eigenvalue buckling of experiment sample 對所有試驗工況進行模擬分析,屈曲時的壓力和溫度關系如圖10所示。 圖10 試驗、計算和模擬分析結果Fig.10 Experiment,calculation and simulation analysis results 由圖10可見,在所有試驗工況下,特征值屈曲模擬分析得到的結果乘以1/3與參照GB 150—2011中方法計算得到的設計許用外壓[p]幾乎吻合,但均略高于試驗值,特征值屈曲模擬分析得到的結果乘以1/5基本都低于試驗值。 試驗結果的公式擬合如圖11所示。由圖11可見,采用Bresse-Bryan公式計算和特征值屈曲模擬分析的結果中,屈曲時的壓力和溫度均呈線性關系,其斜率介于1/5~1/3倍特征值屈曲模擬的壓力與溫度關系之間。因此對試驗中屈曲時的壓力和溫度進行線性擬合,擬合公式為: 圖11 試驗結果的公式擬合Fig.11 Formula fitting of experiment result p=-0.006 09T+12.342 15 式中,p為試驗屈曲時壓力,MPa。 根據試驗結果,擬合公式適用于升溫速率為3~5 ℃/s,在550~720 ℃之間發生外壓屈曲的新鮮環形燃料元件內包殼。 本文對890 mm長、徑厚比為16.4的Zr-4合金的環形燃料元件內包殼試驗件,在兩端固支、不同外壓作用時,中間600 mm段以3~5 ℃/s的升溫速率進行升溫,研究外壓屈曲時的壓力和溫度關系,得到如下結論。 1)試驗結果的整體趨勢合理,對試驗結果進行了公式擬合,可初步用于環形燃料元件內包殼的分析和計算。 2)參照GB 150—2011中計算容器外壓容器的方法,結合MATPRO中的鋯合金物性參數和環形燃料元件內包殼試驗件的尺寸參數,在各種試驗工況下推導出的設計許用外壓[p]均高于試驗屈曲壓力,用于環形燃料元件內包殼的計算和分析是不保守的;采用特征值屈曲數值模擬分析,發現試驗結果分布于特征值屈曲數值模擬分析結果的1/5~1/3之間。 3)環形燃料元件內包殼發生外壓屈曲時的壓力除了受溫度的影響,還可能受到升溫速率、氧化程度、周向溫差、橢圓度、殘余應力和屈曲形態等因素的影響。后續可采用控制變量法開展針對上述單一變量的試驗研究,逐步完善試驗屈曲壓力p的經驗計算公式。

4.2 數值模擬分析

4.3 試驗結果的公式擬合

5 結論