一維開式自然循環系統分析程序的實驗驗證

王 輝,邢 繼,李精精,王明軍

(1.中國核電工程有限公司,北京 100840;2.西安交通大學 核科學與技術學院,陜西 西安 710049)

安全殼是防止反應堆放射性物質外泄的最后一道實體屏障,其完整性對公眾及外界環境十分重要。為進一步提升核電廠安全性能,在現有電廠成熟的能動技術基礎上,新一代壓水堆核電站廣泛采用了非能動與能動相結合的方式,國內自主三代核電技術HPR1000即為典型代表。該電廠設計了開式自然循環系統以實現設計擴展工況下的安全殼長期排熱,將安全殼壓力和溫度降至可接受的水平,防止超溫超壓對安全殼完整性構成威脅[1]。

針對這種以導出安全殼內部熱量為目的非能動安全殼熱量導出系統(PCS),Xiao等[2]基于含有1根換熱管的開式自然循環系統實驗臺架研究了系統的流動特性,指出閃蒸及間歇泉現象是兩種影響流動特性的基本現象,在此基礎上,Hou等[3]進一步研究,確認了循環回路中6種不同的流動模式。Hui等[4]通過模化分析設計建造了大比例實驗臺架以研究開式自然循環系統的瞬態熱工水力行為,指出系統瞬態行為與安全殼初始壓力和空氣質量分數密切相關。在數值計算分析方面,黃政[5]基于均相流模型建立了一維開式自然循環系統分析程序,利用牛頓迭代法求解,模擬了穩態運行及在事故工況下安全殼和PCS的瞬態響應過程,得到自然循環系統的流動換熱特性。Guo等[6]基于兩相均勻流模型開發了模擬PCS自然循環的瞬態計算程序,并對PCS的循環流量、壓降、溫度及傳熱系數等熱工水力參數進行分析研究。宋代勇[7]基于均相流假設開發了PCS分析程序,分析了結構參數、運行參數和初始狀態等對系統運行性能的影響。白晉華等[8]等基于RELAP5程序從啟動時間、運行工況的穩定性等方面對多種PCS設計方案進行了評價。

由于均相流模型本身限制,某些工況下的計算結果不能真實反映系統特性及狀態參量的變化,而漂移流模型能更好地反映系統特性[9]。不同于上述均相流模型,筆者針對開式自然循環系統,基于兩相漂移流模型開發了分析程序,并采用RELAP5程序進行了初步驗證,證明了程序的正確性和可靠性[10]。為進一步評估該分析程序的計算能力,本文基于HPR1000 PCS性能綜合實驗裝置對該程序進行實驗驗證。

1 PCS性能綜合實驗

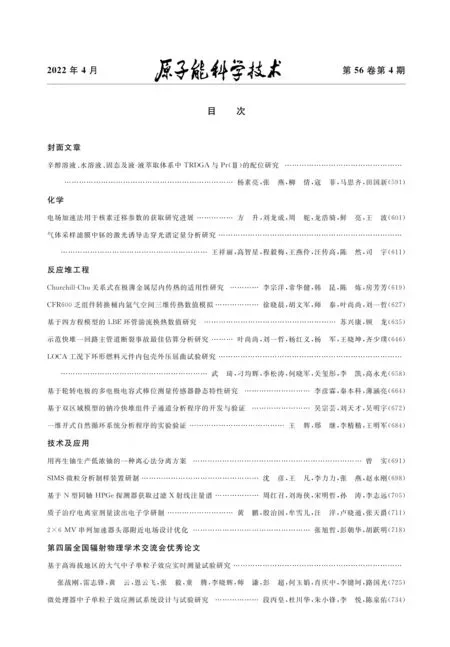

為考核PCS的排熱能力、穩態運行特性和動態響應特性,并檢驗換熱器的性能,HPR1000研發設計團隊建立了PCS性能綜合實驗裝置,該裝置主要由安全殼模擬體、冷卻水箱、自然循環回路、汽-氣供應系統與數據測量和采集系統組成,其中安全殼模擬體用于模擬事故后安全殼的熱工環境,其容積約為120 m3。PCS換熱器內置于安全殼模擬體,上升段、下降段、管路附屬部件(如閥門等)及冷卻水箱組成了自然循環回路,如圖1所示。

圖1 開式自然循環回路示意Fig.1 Sketch of open natural circulation loop

實驗裝置運行壓力與HPR1000原型PCS一致,采用1∶1的全壓運行方式,從而消除實驗裝置模化過程中因運行壓力不同而引入的偏差。裝置所有的管道、閥門及換熱器均采用與原型一致的材料,避免了因材料不同而引起的傳熱性能模化偏差。在高度比方面,實驗裝置采用了1∶1全高度的布置方式,從而使得在等壓力等溫差的條件下,裝置與原型PCS內流體的循環驅動壓頭一致,避免因裝置與原型系統存在高度差而引入的流動與傳熱模化偏差。

為了驗證PCS的綜合性能,根據事故后安全殼內典型的熱工狀態參數(壓力、溫度、組分等),HPR1000研發設計團隊開展了多個工況下的實驗研究。實驗通過模擬實際運行參數,從而考核PCS的排熱能力、穩態運行特性和動態響應特性。這些實驗研究一方面檢驗了PCS的性能,為系統與設備的設計改進及最終工程設計提供可靠的依據;另一方面,獲取了足夠的實驗數據以驗證PCS熱工分析程序。

2 計算模型

2.1 傳熱模型與阻力模型

PCS-NCCP程序采用漂移流模型計算開式系統的兩相自然循環能力,在傳熱計算和阻力計算部分內嵌了多種經驗關系式。本文采用的傳熱模型和阻力模型如下:

對于安全殼內流體與換熱器傳熱管外壁面、換熱器傳熱管內的流體與傳熱管內壁面的換熱,采用了牛頓冷卻定律:

Q=hAΔT

(1)

式中:Q為傳熱量,W;h為換熱系數,W/(m2·K);A為傳熱面積,m2;ΔT為傳熱管內壁面與傳熱管內流體的溫差,K。

程序不考慮PCS與安全殼大空間的熱工水力耦合過程,將安全殼大空間的熱工參數作為邊界條件輸入程序,采用如下的冷凝關系式計算含不凝結氣體的水蒸氣冷凝換熱系數[11]:

(2)

式中:β為氦氣在不凝結氣體中的體積分數,β=NHe/Nnc,NHe為氦氣的摩爾分數,Nnc為不凝結氣體的摩爾分數;Tb為安全殼側流體溫度,K;Tw為換熱器傳熱管壁面溫度,K;p為安全殼側壓力,MPa;Wnc為不凝結氣體的質量分數。公式適用范圍為:0.09≤Wnc≤0.76;0.2 MPa≤p≤0.5 MPa;30 K≤Tb-Tw≤62 K;0.03≤β≤0.35;5.5%≤Nnc≤70%;0≤NHe≤21%。

傳熱管內部流體為單相時,采用經典的D-B公式計算:

Nu=0.023Re0.8Prn

(3)

式中,加熱流體時n=0.4,冷卻流體時n=0.3。

對于兩相流動換熱采用詹斯-洛特斯(Jens-Lottes)公式計算:

ΔT=25(q/106)0.25e-p/6.2

(4)

式中,q為熱流密度,W/m2。

系統內部單相流動摩擦阻力系數f為:

(5)

兩相流動摩擦壓降首先計算全液相壓降梯度,然后乘以兩相摩擦壓降倍增因子,本文對倍增因子選擇了McAdams關系式:

(6)

式中,vg、vf分別為氣相和液相的比體積,m3/kg。

局部阻力系數根據流動阻力手冊輸入程序,在不同的工況中近似認為局部阻力系數不發生變化。

2.2 節點劃分

以PCS性能綜合實驗裝置中的PCS為對象建模,開展PCS-NCCP程序的驗證。PCS三維結構如圖2所示,根據PCS布置方案建立了如圖3所示的計算模型。

圖2 實驗裝置PCS三維結構圖Fig.2 PCS structure of experimental facility

程序計算時,節點的劃分會影響數值模擬的精度。在建模過程中,本文開展了節點敏感性分析。結果表明,圖3中的下降段1(豎直段)、下降段2(水平段)、換熱器和水箱的節點劃分數量對自然循環流動計算影響較小,而上升段的節點劃分數量影響較大。其原因在于,實際運行中,下降段和換熱器等部位為單相流體,而上升段則出現閃蒸,為兩相流動狀態。根據節點敏感性分析結果,最終將下降段1劃分為11個節點,下降段2劃分為7個節點。上升段1劃分為19個節點,上升段2劃分為13個節點。換熱器劃分為20個節點。水箱劃分為5個節點。

圖3 計算模型節點劃分方案Fig.3 Nasalization scheme of calculation model

3 程序驗證

根據PCS性能綜合實驗研究內容,制定PCS-NCCP程序驗證工況列于表1。其中設計驗證工況為研發設計團隊針對PCS性能驗證制定的兩個工況,非設計工況則在更寬廣的實驗參數范圍內對PCS的性能進行了驗證,這些工況均為準穩態情形。在從一個準穩態工況過渡到另一個準穩態工況時,實驗操作人員動態調整了實驗條件,這一過程為瞬態,數采系統也記錄了這些過程的參數變化情況。為研究PCS-NCCP程序的瞬態跟蹤能力,在設計工況和非設計工況之外,也采用程序對某一瞬態過程進行了模擬驗證。

表1 PCS-NCCP程序驗證工況說明Table 1 Verification condition description of PCS-NCCP code

3.1 設計工況驗證

第1設計工況用于模擬事故前期安全殼內高溫高壓的環境條件,第2設計工況用于模擬事故后期安全殼內溫度壓力相對較低、水蒸氣份額較少的環境條件,兩個設計工況的環境條件列于表2,實驗采用氦氣以代替模擬實際嚴重事故場景下的氫氣。

表2 設計工況環境條件Table 2 Environment conditions of designed condition

采用PCS-NCCP程序進行穩態工況的計算,兩個工況下計算值與實驗值對比列于表3。

表3 設計工況驗證Table 3 Verification of designed condition

由表3可知,PCS-NCCP程序對第1設計工況的計算結果較為準確,功率計算誤差為-5.81%,自然循環流量計算誤差為2.72%。PCS-NCCP程序對第2設計工況的計算結果自然循環流量誤差相對較大,功率計算誤差為2.10%,自然循環流量計算誤差為17.99%。實驗時,自然循環流量為直接測量量,誤差為±0.3%;功率為導出量,經公式傳播后,誤差為±7%。實驗采用了瞬態逼近穩態的思路,當一段時間內關注的物理參量不再發生較大波動時,即認為達到了一個穩態,在該時間段內平均得到流量與功率,這一處理過程存在一定不確定性,因此實驗結果的誤差應大于±7%。總體而言,PCS-NCCP程序對兩個設計工況的模擬與實驗結果符合較好。

3.2 非設計工況驗證

非設計工況涵蓋了不同的壓力和氣體(水蒸氣、空氣和氦氣)配比組合條件下的實驗。對131個穩態工況進行驗證,計算值與實驗值之間的誤差,如圖4所示。

由圖4可知,計算值與實驗值之間的絕大部分誤差落均在±20%范圍內。其中,誤差落在10%范圍以內的有81個,占總數據的62%,誤差落在10%~20%的有33個,占總數據的25%,誤差超過20%的有17個,占總數據的13%。對數據進行分析發現,誤差超過20%的工況均為低壓工況。其原因在于,當冷凝罐內壓力較高時,由于水蒸氣的份額和混合氣體的溫度較高,換熱器管外具有較高的冷凝換熱系數,使系統有能力在回路出口附近維持穩定的閃蒸進程,因而系統的流量比較大,且流動穩定。而隨著冷凝罐壓力的降低,不可凝性氣體的相對份額升高,換熱器的冷凝換熱系數顯著下降,導致自然循環流動逐步發生周期性波動,且波動周期越來越長,回路中呈現兩相流-單相流交替流動狀態。從而增加了實驗測量誤差和計算誤差。

圖4 非設計工況驗證Fig.4 Verification of non-designed conditions

3.3 瞬態工況驗證

采用PCS-NCCP程序對實驗過程中的某一瞬態工況進行計算,安全殼模擬體內部初始壓力為0.53 MPa,溫度為138 ℃,水蒸氣體積份額為0.645,氦氣體積份額為0.10,冷卻水箱初始水位為4.22 m。瞬態過程通過改變向模擬體內注入的水蒸氣質量流量來調整殼內熱工環境條件,由于計算模型不涉及到殼內熱工水力響應計算,因此模擬時只需將數采系統記錄的殼內熱工環境參數作為邊界條件輸入計算模型即可。

PCS-NCCP程序計算的回路內自然循環流量與實驗值比較如圖5所示。

圖5 自然循環流量Fig.5 Flow of natural circulation

PCS-NCCP程序計算的功率與實驗值比較如圖6所示。

圖6 PCS功率驗證Fig.6 Verification of PCS power

由圖5、6可知,PCS回路內自然循環流量及功率的計算值與實驗值在整體趨勢上吻合較好。說明PCS-NCCP程序能很好地模擬PCS的排熱能力、穩態運行特性和動態響應特性。但實驗過程中出現了兩次明顯的流量震蕩現象,程序計算值跟蹤了自然循環流量和PCS功率的變化趨勢,試驗過程中出現的流動不穩定性現象跟蹤能力欠佳。

4 結論

采用華龍一號PCS性能試驗結果對華龍一號PCS程序(PCS-NCCP)進行驗證,得出主要結論如下:

1)PCS-NCCP程序能很好地模擬PCS的排熱能力、穩態運行特性和動態響應特性;

2)對于不同試驗工況下,PCS-NCCP程序均能很好地跟蹤實驗的趨勢和幅值變化,絕大部分計算誤差落在±20%范圍內;

3)與實驗中出現的流量大幅震蕩現象相比,程序計算得到的現象并不顯著,程序對于流量不穩定性現象的跟蹤能力需進一步改進;

4)該系統程序為事故條件下華龍一號安全殼內熱工水力行為研究提供了有力保障。