空間相機全鋁合金光機結構的設計與分析

王 上,張星祥,朱俊青

(1.中國科學院長春光學精密機械與物理研究所,吉林 長春 130033;2.中國科學院大學,北京 100049)

0 引言

空間相機是空間遙感的核心組成部分,要求能夠在復雜的環境條件下完成探測任務,其光機結構需要在重力、溫度等變化下達到成像指標。提升空間相機光機結構的溫度適應性不僅可以降低成本,還可以提升系統穩定性[1-3]。在熱光學研究中,反射光學系統可以采用統一光機結構材料,實現消除熱差。當鏡體與鏡筒材料相同時,光學系統能在溫度變化情況下實現自適應補償,系統的焦距變化與鏡筒的伸縮恰好相等,熱差為零[4-5]。不同材料搭配的光機結構在溫度變化時,結構間由于線膨脹系數不同會產生局部應力,引起鏡面變形,影響成像質量,統一材料結構在補償熱差的同時可以極大程度地解決集中應力,從而提高溫度適應性。

常用的空間相機材料中,只有碳化硅與鋁合金既可以制作反射鏡,也可以制作支撐結構[6-7]。碳化硅由于低比剛度與低線脹系數的優越性能,廣泛應用于大口徑反射鏡的制作。但是陶瓷材料加工難度大,周期長且成本高昂。鋁合金作為金屬材料的代表,雖然性能無法與碳化硅媲美,但是易于加工,可以直接車削成型,無毒害,成本低,在國內外的光機系統中備受青睞,尤其在紅外探測系統中應用廣泛。2003年,美國Swales Aerospace 與Goddard Space Flight Center(GSFC)研制的全鋁結構紅外多目標光譜儀,能夠在-193℃~20℃的溫度范圍內工作[8];在2005年,北京工業大學采用卡塞格林式的全鋁光機系統實現了3.7~4.8 μm 波段的探測,經過有限元分析仿真與實際測量結果的驗證說明了全鋁結構在紅外熱成像與溫度適應性方面的突出優勢[9];2011年,德國Holota Optics 和IOF(Fraunhofer Institute for Applied Optics and Precision Engineering)設計的全鋁離軸反射系統可以滿足波前像差在λ/14 內(λ=2.5 μm)[10];2013年,美國SDL 實驗室對于鋁合金材料在空間大型反射鏡的應用進行了研究與總結[11];2018年,帕多瓦光子和納米技術研究所報告了歐航局計劃的ARIEL 任務中望遠鏡的設計方案。望遠鏡采用全鋁結構制成,工作環境為50 K,工作波段分布在0.5~8 μm 內,主鏡為1100 mm×730 mm 的橢圓形反射鏡,加工得到的樣本鏡面形精度均方根(RMS)在2 μm 以內,滿足系統的技術要求。目前該研究所對此項目仍在進一步研究中[12]。

近年來,隨著鋁合金材料的加工技術不斷提升,全鋁結構在可見光波段的探測系統中擁有良好的應用前景。但是相較于紅外波段,可見光的波長較短,對于像質的要求更高,所以可見光波段探測對全鋁光機系統的穩定性提出了更高的要求。目前,國內缺少可見光級全鋁相機在復雜工況下的溫度范圍量化。本文針對某可見光波段空間相機(480~800 nm)提高溫度適應性的目的,采用鋁合金結構完成了光機系統的整體設計,進行了溫變與重力耦合工況下的光機集成分析,并選用了其他對比方案搭配不同材料進行了實際結構的仿真,與全鋁結構進行對比。

1 原理

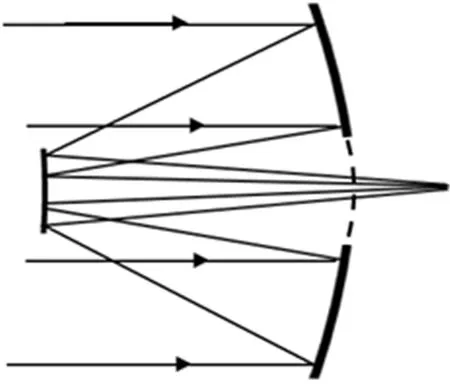

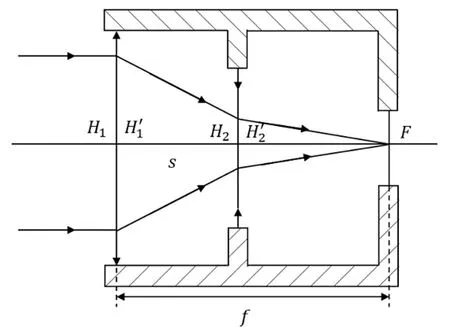

在熱光學研究中,當反射系統的光學元件、鏡筒支撐結構等均為同一材料時,成像不存在熱差。現以如圖1所示的同軸雙反系統為例進行說明,圖2為其等效高斯光學系統。

圖1 同軸雙反光學系統Fig.1 Coaxial double mirror optical system

圖2 等效高斯光學系統Fig.2 Equivalent Gaussian optical system

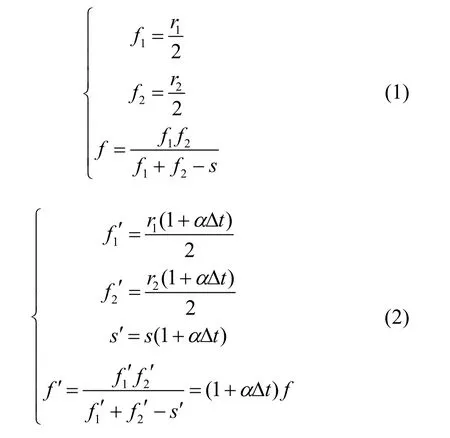

式(1)通過主、次鏡的焦距計算得出了系統焦距。當鏡體與鏡筒材料的線膨脹系數為α時,根據線膨脹系數公式,各焦距變化體現在(2)式。

式中:r1、r2分別為主鏡、次鏡的曲率半徑;f1、f2、f分別為主鏡、次鏡、系統的焦距絕對值;s為主次鏡間距離;Δt為溫度變化。

上述計算說明當鏡體與鏡筒材料相同時,光學系統能在溫度變化情況下自適應補償,系統的焦距變化與鏡筒的伸縮恰好相等,熱差為零。但是在實際設計中需要考慮光機結構并非自由膨脹,而是有約束限制,并且有釋放重力問題,實際的r1'、r2'、s'并非為r1、r2、s的線性變化,需要進行實際結構的力學分析,進行相關光學系統參數的量化。所以本文依照上述原理,對某空間相機的光機結構進行了設計與集成仿真,模擬系統在實際環境變化下的影響,檢驗成像質量。

2 光機結構設計

2.1 光學系統設計

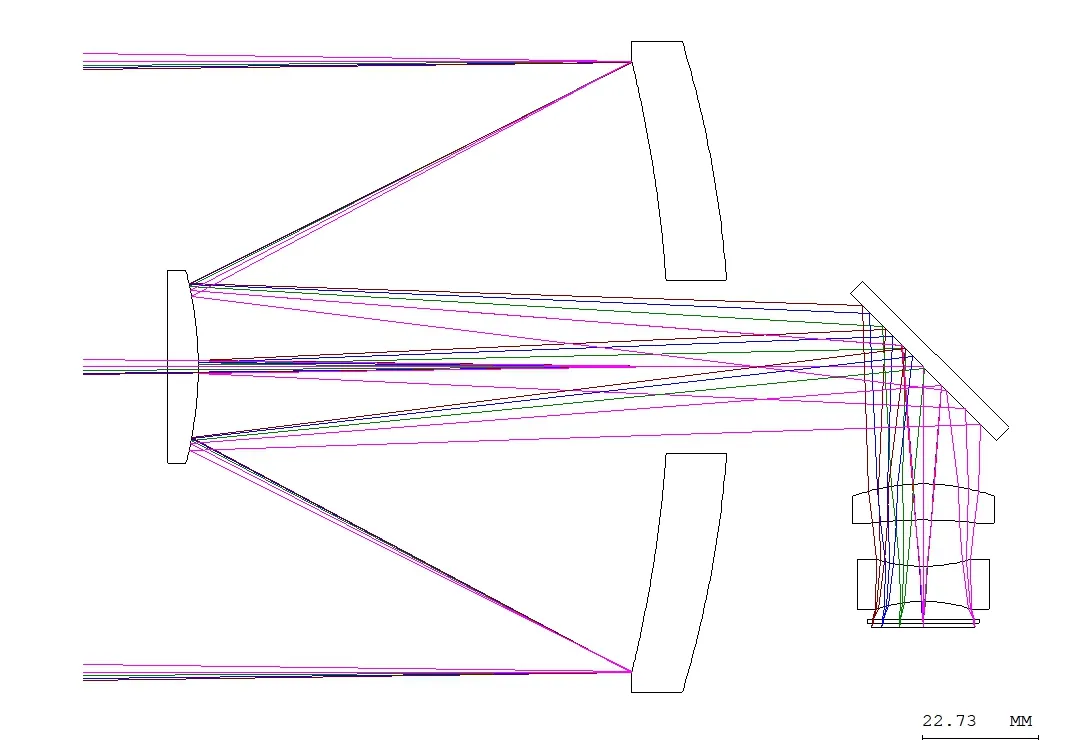

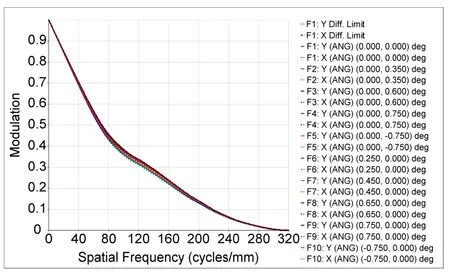

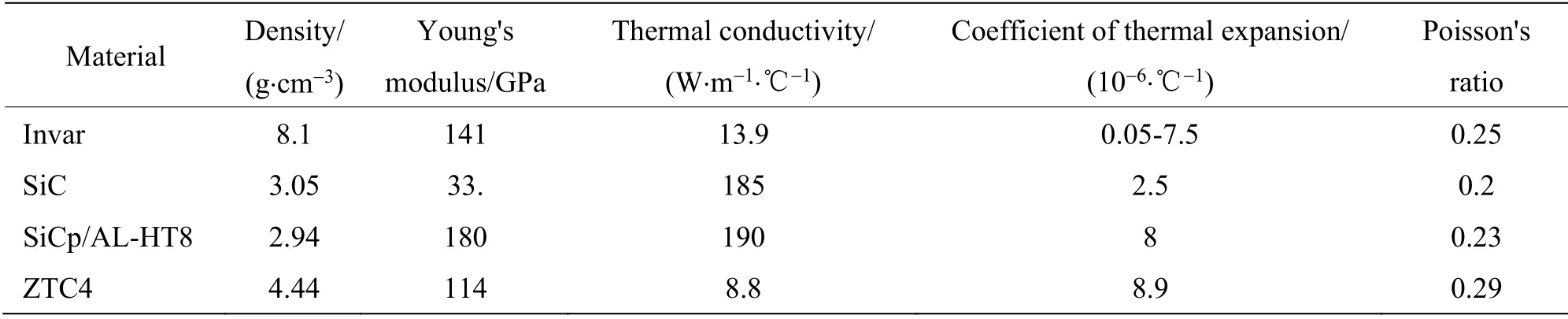

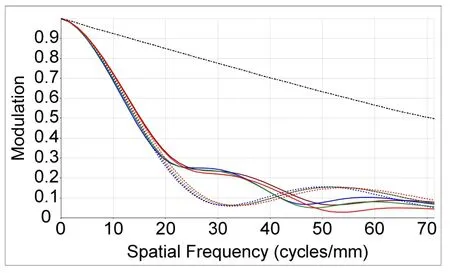

為實現空間相機的微型化,光學系統的初始結構采用了Ritchey-Chrétien(R-C)系統,搭配透鏡組實現像差的矯正。主、次鏡的有效口徑分別為118 mm和35 mm,焦距為770 mm,F 數為6.5,視場角2ω=1.5°。光學設計方案如圖3所示,反射鏡材料為Al6061,主鏡中心開孔直徑為34 mm,次鏡與透鏡之間存在一面45°傾斜的反射鏡,主、次鏡間隔為92.5 mm,透鏡材料為HK9L,傳感器像元尺寸為7 μm,實現480~800 nm 波段的探測,并進行了像質分析,MTF 如圖4所示,滿足在71.4 lp/mm 大于0.3 的指標,結果接近衍射極限。

圖3 光學設計方案Fig.3 Optical design scheme

圖4 MTF 曲線Fig.4 Curves of the MTF

2.2 結構設計

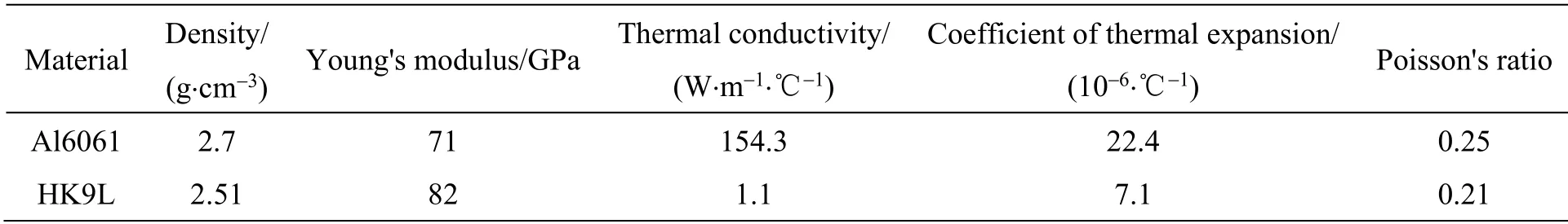

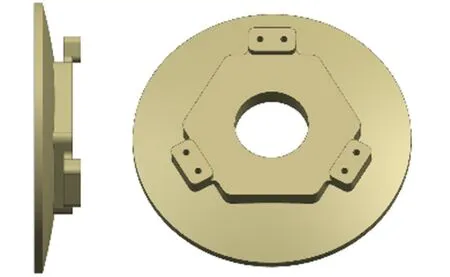

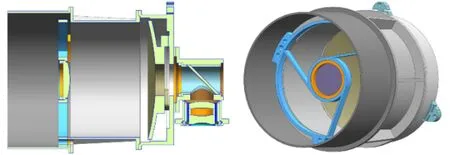

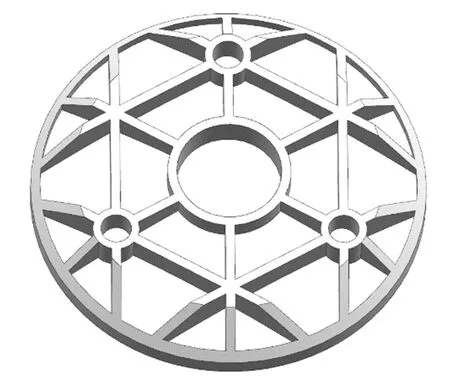

光機結構中,反射鏡與支撐結構材料均為Al6061材料,透鏡材料為HK9L,材料屬性見表1。如圖5所示,主反射鏡尺寸為128 mm,區別于碳化硅反射鏡組件的連接件結構形式[13],鋁合金反射鏡可以制成一體化的反射鏡支撐結構。圖6為空間相機的整體結構,主鏡直接固定在背板上。次鏡尺寸為42 mm,根據其尺寸較小的特點,在保證面形精度的基礎上,采用了壓圈固定的支撐方式,降低裝調難度,與輻桿、鏡筒、主鏡背板依次相連。鏡筒作為主支撐結構,采用薄壁圓筒支撐的方式能夠極大程度保證整體剛度和穩定性。補償鏡組通過套筒固定在主鏡背板的另一側,均采用柔性結構進行固定,減少溫度變化時局部應力對鏡面面形的影響。光機結構整體質量為1.52 kg,包絡尺寸在250 mm×170 mm×170 mm 以內,實現了微型化與高輕量化。

表1 全鋁結構方案材料屬性Table 1 Material properties of all aluminum structure plan

圖5 一體化鋁合金主鏡結構Fig.5 Integrated aluminum alloy primary mirror structure

圖6 整體光機結構圖Fig.6 Overall optical and mechanical structure

3 光機集成分析

3.1 穩態溫度變化分析

通常,光機結構的設計合格標準采用指標分配的方式,即由光學系統設計時的穩定性公差規定面形精度與相對位置變化量等參數,用幾個緊縮的約束保證最后耦合的變化量符合像質要求。但是當采用統一結構材料實現溫度自適應時,曲率半徑與間隔同時變化,共同配合消除熱差,常規的指標分配無法作為評價標準,需要采用光機集成分析。將不同工作狀態下模型的有限元分析結果代入到光學設計軟件中,進行像質的優劣對比,這種光機集成的分析方式相較于指標分配法應用范圍更廣泛,結果更準確。

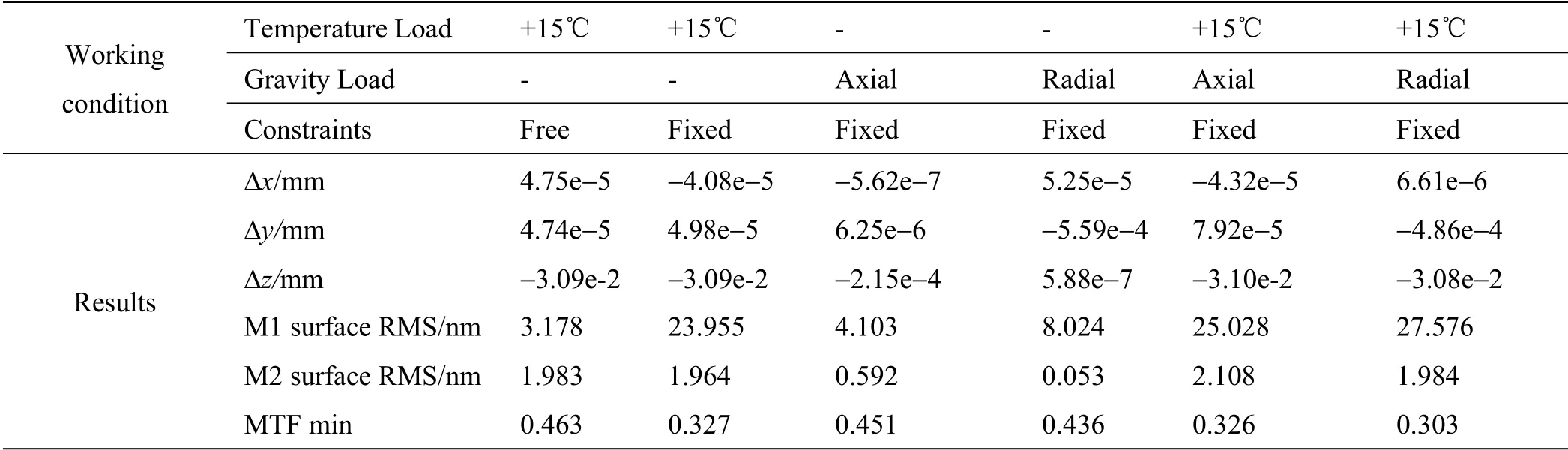

光機集成分析的技術難點在于工程分析軟件與光學設計軟件的接口問題。目前應用廣泛的兩種方案分別為澤尼克多項式擬合法與干涉圖插值法[14-15]。本文采用了后者,對有限元分析得到的散點坐標進行柵格點插值處理,得到光學設計軟件CodeV 能夠讀取的int 格式干涉圖文件,模擬變化后的鏡面,配合剛體位移結果實現溫度與重力耦合下光學系統變化情況的仿真。仿真分析中存在誤差,比如由于主鏡存在中心孔洞,采用表面內徑所有節點坐標平均值代替主鏡表面中心坐標。所以采用不同工作條件進行對照分析,能夠更準確地判斷各種因素對成像質量的影響。光學系統中,口徑較大的主、次鏡對成像的影響最大,表2為溫度升高15℃時的一組對比仿真結果,表中Δx、Δy、Δz表示主、次鏡的相對位置在相應方向的變化。

表2 不同工況下的對比分析Table 2 Comparative analysis under different working conditions

從相同溫升條件下,自由膨脹和固定約束的兩組數據中可以看出,改變邊界條件會對MTF 產生很大影響。在無約束的自由膨脹狀態下,系統的MTF 依然逼近衍射極限,符合熱光學理論。但是在一般溫度范圍內工作的空間相機通常直接采用固定約束,文中該結構的固定位置為圖6中最外部的3 個支撐點,雖然在滿足動力學指標條件下添加了支撐位置的柔性結構,但是固定約束造成的鏡面面形變化依然大幅度降低了系統成像質量。在單純自重條件下,主次鏡相對位置變化很小,說明鏡筒結構剛度符合要求;造成徑向重力下主鏡面形不如軸向重力條件的主要原因在于系統整體支撐位置與主鏡質心之間的傾覆力矩作用;相對于主次鏡相對位置的變化,主鏡的面形對于MTF 的影響更大。

在不同溫度條件下的系列仿真結果表明,該全鋁結構光機系統最大可以滿足在20℃±15℃與不同方向重力耦合的情況下穩定成像,MTF 大于0.3@71.4 lp/mm,具有很強的溫度適應性。

3.2 梯度溫度變化分析

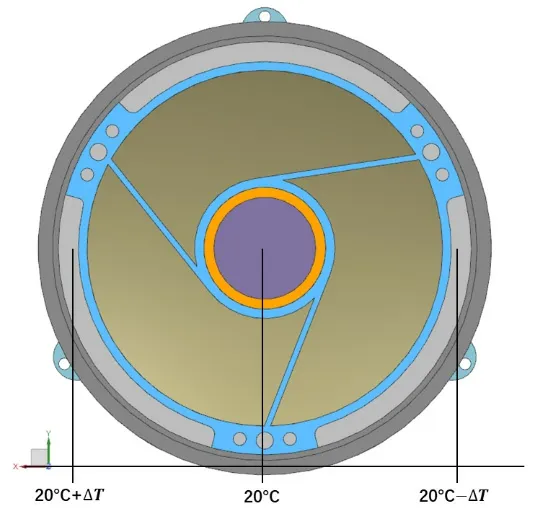

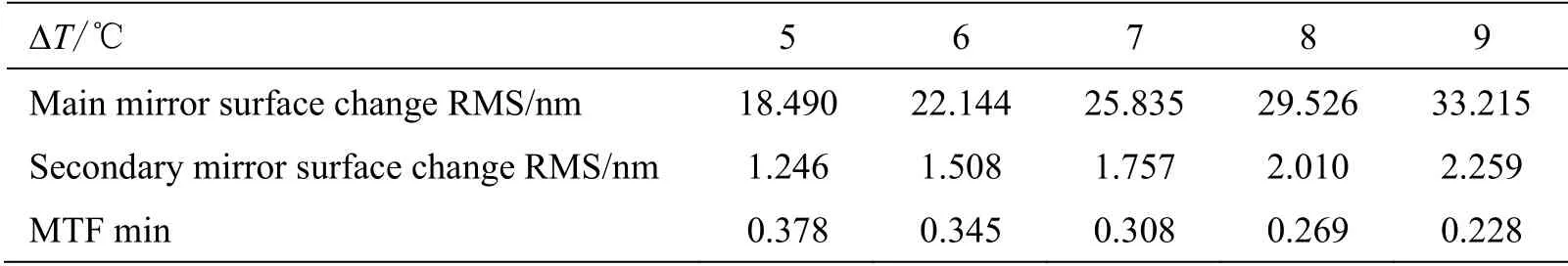

在穩態均勻溫度變化的分析中可以得出,鏡面面形變化對成像質量影響最大,隨溫度變化增大,鏡面面形變化RMS 增大,MTF 下降明顯,以MTF 大于0.3 的指標作為約束時,主鏡的面形變化RMS 基本在28 nm 以下。所以,采用梯度溫度載荷確定能滿足MTF指標的主鏡面形變化RMS 最大值。圓筒式結構的相機的熱控措施通常均勻布置在圓筒外部,所以徑向溫差相較于軸向溫差更為顯著,所以采用了沿X軸單一方向分布的梯度溫度場檢驗系統的溫度適應性。如圖7所示,YZ面為20℃,溫度沿X軸均勻變化,主鏡在X軸方向上最大溫差為2ΔT。結果如表3所示,當ΔT=7℃時,MTF 接近極限值0.3,主鏡面形變化為25.835 nm,結合穩態溫變下的結果可以說明系統正常成像時主鏡面形變形RMS 最大可以達到λ/25(λ=632.8 nm)。

圖7 梯度溫度分布Fig.7 Gradient temperature distribution

表3 梯度溫度場中系統參數變化Table 3 Variation of system parameters in gradient temperature field

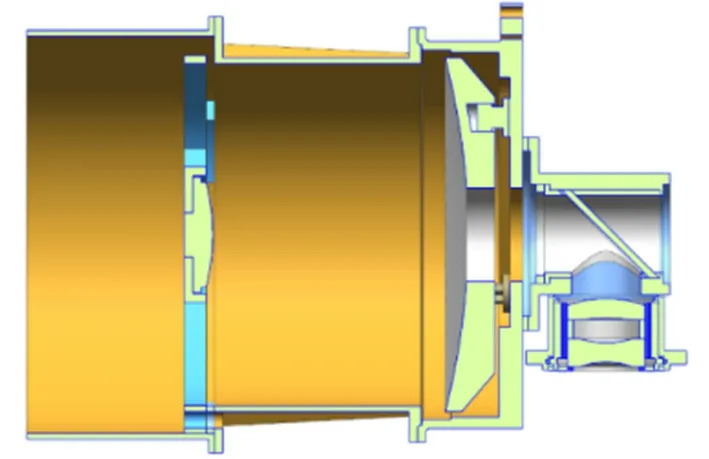

4 與其他方案的溫度適應性對比

本章采用不同的結構設計方案與全鋁合金結構方案進行對比分析。圖8為對比方案的整體結構形式。主支撐結構依然采用了圓筒形式,保證足夠的剛度,次鏡改用了中心支撐的方式直接與輻桿相連。主鏡如圖9所示,采用了背部開放式筋板結構和三點支撐的方式,與殷鋼材料的柔性連接件膠合固定。根據殷鋼材料線膨脹系數可以調節的特性,可以盡量保證主鏡的連接部分與主鏡的脹縮程度一致,減小熱變形應力對面形的影響。SiC 單鏡在各方向自重條件下的面形變化RMS 均在2 nm 以下。

圖8 對比方案的結構形式Fig.8 Structure of the comparison plans

圖9 碳化硅主鏡Fig.9 SiC primary mirror

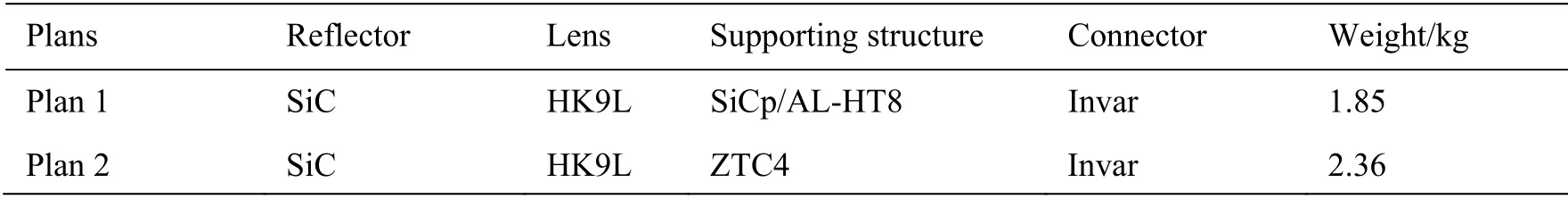

在材料搭配上,如表4所示,主支撐結構的材料提供了兩種選擇,分別為碳化硅顆粒鋁基復合材料與鈦合金材料,這些材料屬性在表5中進行了展示。

表4 對比方案的兩種材料搭配方式Table 4 Two material matching methods of the comparison scheme

表5 對比方案中材料屬性Table 5 Material properties in comparison scheme

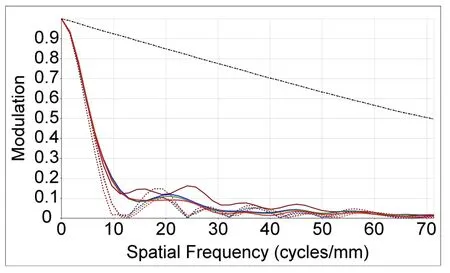

以均勻溫升15℃與徑向重力耦合的工況為例,對該對比方案進行了像質分析。結果如圖10與圖11所示,可以看出,無論鏡筒材料是碳化硅顆粒鋁基復合材料還是鈦合金材料,在71.4 lp/mm 截止頻率處MTF 均不足0.1。主要原因為該工況下,主次鏡間距、實際鏡面曲率與面形的改變造成成像質量的急劇下降。仿真過程中,在確定兩種不同材料搭配方式的對比方案溫度適用范圍時,在滿足像質要求的前提下,其最大溫度適用范圍均不超過20℃±5℃,通過實際結構的仿真驗證了不同材料光機系統在一般條件下溫度適應性的局限。全鋁合金結構的質量相較兩種不同材料搭配方案分別減少了18%和36%,具有極強的工程應用價值。

圖10 支撐結構為高體份的MTF 曲線Fig.10 MTF curves of SiCp/AL-HT8 support structure

圖11 支撐結構為鈦合金的MTF 曲線Fig.11 MTF curves of TC4 support structure

5 結論

在熱光學研究中,理想狀態下同質材料的反射式光學系統能在溫度變化時實現自適應補償,達到無熱像差的效果。但一般條件下,空間相機采用的固定約束會對光機系統的成像質量產生影響。本文針對某可見光波段空間相機的成像指標,采用全鋁合金材料對光機結構進行了設計。通過光機集成分析對該結構進行了溫度適用范圍的量化,該光機系統在20℃±15℃溫度變化與不同方向重力耦合狀態下,像質均滿足MTF 在71.4 lp/mm 處大于0.3 的成像指標。結合梯度溫度載荷下的結果得出,該系統中主鏡的面形變化RMS 值最大可以達到λ/25(λ=632.8 nm)。并通過與其他方案的對比,全鋁合金結構在輕量化與溫度適應性方面均更優,質量減少18%以上。通過更接近真實工況的靜力學仿真,驗證了統一材料的光機結構在溫度適應性方面的優勢,也為全鋁結構在空間相機光機系統的應用提供了參考。