連續化雙螺桿混合機混合均勻性調控研究

蔣經緯 ,劉振峰 ,周國發?

(1.南昌大學資源環境與化工學院,南昌 330031;2.宜春萬申制藥機械有限公司,江西 宜春 336000)

0 前言

雙螺桿混合機廣泛應用于聚合物加工、制藥、化工等行業,高分子復合材料的填料與基體材料粉體混合的均勻性和工藝可重現性是確保材料整體性能穩定的技術前提[1],所以混合機的混合均勻性和工藝可重現性是評價混合性能的技術關鍵。如何在線控制混合均勻性與工藝可重現性,詮釋其調控機制是亟待解決的共性技術問題。按照FDA最新標準,粉體混合的均勻性相對標準偏差不能超過5%。但是目前國內外對于粉體混合的研究多聚焦于物性差異不大,最大組分質量分數含量超過20%的粉體混合。目前物性差異明顯的超低組分含量的粉體混合,如何實現混合均勻性相對標準偏差不超過5%的技術要求,至今仍是一個亟待解決的技術瓶頸問題,倍受學者關注。

國外對于連續化粉體混合研究較為廣泛,Gao等[2?4]構建了連續化粉體混合的模擬方法,Maarten Jas?pers[5]研究了組分含量對間歇攪拌和連續雙螺桿粉體混合均勻性影響,研究表明連續雙螺桿粉體混合工藝性能明顯優于傳統的間歇攪拌混合工藝。Martin Gyürkés等[6?9]開展了連續雙螺桿粉體混合特性的研究。Todd A Kingston等[10?11]開展了混合過程優化設計及定量化研究。孫其誠等[12?13]進行了粉體混合過程的離散元模擬研究,但國內關于連續雙螺桿粉體混合關鍵工藝和裝備的研究較為缺乏,為此我國開展連續雙螺桿粉體混合關鍵工藝和裝備的研究顯得尤為迫切。基于這一背景,本文重點研究了物性差異大的超細超低組分含量粉體混合特性,構建了螺桿轉速與混合相對標準偏差RSD的協同耦合關聯控制模型,為物性差異大的超低組分含量內聚粉體的混合均勻性可控制造奠定理論基礎。

1 控制理論模型

雙螺桿粉體混合運動可通過如下運動方程描述:

式中mi——粉體質點質量,kg

t——時間,s

χi——質點位移

fi——質點合力,N

g——重力加速度

Ii——質點慣性矩

ωi——質點角速度

Ti——質點總轉矩

基于Hertz理論的粉體法向接觸力是法向重疊量δn函數,其計算公式為:

并且通過在接觸表面施加一個力矩來表示滾動摩擦:

式中E*——顆粒的等效彈性模量

R*——顆粒等效半徑

δn——法向重疊量

μi——滾動摩擦因數

Fn——法向力

Ri——接觸點到質心的距離

ωi——物體在接觸點處角速度矢量

2 模擬條件

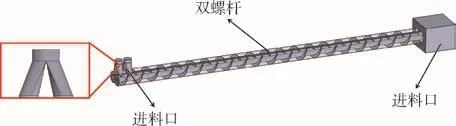

圖1是本文研制的反向旋轉雙螺桿連續混合機三維模型,粉體喂料采用“人”字形頂部喂料。使得不同材料在混合開始時,即可同時進入兩側螺桿,從而進一步提升混合效率、降低混合相對標準偏差。表1為反向旋轉雙螺桿連續混合機結構尺寸。采用粗細兩種粉體混合,表2為粉體物性參數表。

圖1 連續化雙螺桿混合機三維模型Fig.1 3D model of continuous twin screw mixer

表1 模型尺寸Tab.1 Model dimensions

表2 粉體物性參數Tab.2 Physical parameters of powder

3 過程參數與粉體團聚特性對混合均勻性的影響

3.1 配方組分質量分數含量對混合均勻性的影響

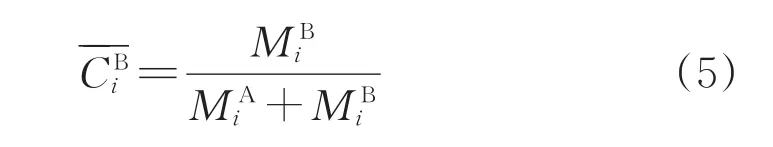

配方組分質量分數是影響粉體混合均勻性的關鍵參數,為此,研究反向旋轉雙螺桿連續混合工藝的配方組分質量分數與粉體混合均勻性相對標準偏差RSD的關聯演化規律及其影響機理,是調控粉體混合一致性的技術前提。本文通過改變混合粉體進口配方B組分的質量分數,模擬研究配方B組分含量對粉體混合均勻性的影響。圖2為配方B組分含量對三維空間粗細粉體分布均勻性影響的模擬結果。為了獲得配方組分含量與粉體混合均勻性相對標準偏差RSD關聯演化規律曲線,在反向旋轉雙螺桿連續混合機出口附近的混合空間構建了粉體顆粒數統計的微小計量控制體,通過統計混合空間多點取樣點的A與B粉體顆粒數量值,計算獲得B組分質量分數,其計算公式為:

圖2 組分分布、均勻性與配方組分含量的關系Fig.2 Relationship between component distribution,uniformity and formula component content

B組分粉體混合均勻性相對標準偏差RSD計算公式為:

式中 MAi、MBi——編號為i的微小計量控制體的A粉體和B粉體的質量,kg

n——微小計量控制體空間取樣數量

可依據統計獲得的混合空間多點取樣點的A與B粉體顆粒數量值,分別由B組分質量分數計算公式(5)和其含量混合均勻性相對標準偏差RSD計算公式(6)分別計算其組分質量分數和RSD。圖3為配方B組分質量分數對RSD隨時間演化規律影響的模擬研究結果。圖4為混合時間為5 s時,超低含量B粉體的混合均勻性相對標準偏差RSD與配方B組分含量關聯關系曲線。研究結果表明:在螺桿轉速一定時,其混合均勻性相對標準偏差RSD與混合時間呈現負關聯協同耦合關聯關系,隨著混合時間的增加而減小,粉體混合趨于均勻。而超低組分含量B粉體的混合均勻性相對標準偏差RSD與配方B組分含量(質量分數,下同)呈現非線性負關聯關系,隨著配方超低組分含量減小而增加,說明入口粉體喂料配比的超低組分B的含量越低,其混合的均勻性越差,越難以達到混合均勻性的相對標準偏差RSD≤5%的技術參數要求。當入口粉體喂料粉體配比含量由50%降低至1.25%時,其B組分粉體混合均勻性相對標準偏差RSD由4.1%增至6.3%。通過數據回歸建模,獲得在螺桿轉速為1 600 r/min條件下,超低組分B粉體的混合均勻性相對標準偏差RSD與入口粉體喂料配比B粉體質量分數的協同耦合關聯預測回歸模型為:

圖3 基于組分含量的RSD與時間的關系曲線Fig.3 RSD versus time curves based on component content

圖4 RSD與配方B組分含量的關聯曲線Fig.4 RSD versus formula B component content curve

其回歸的R2=0.992,表明其擬合預測性能良好。

3.2 螺桿轉速對混合均勻性的影響

上述研究表明,配方超低含量B組分的質量分數含量越低,粉體混合的均勻性越差,越難達到混合均勻性的技術指標RSD≤5%的要求。為此,在入口粉體配方比存在超低含量組分時,如何調控粉體混合均勻性和工藝的可重現性是亟待解決的行業共性關鍵技術問題。所謂混合均勻性是指粉體組分含量沿空間分布的均勻性,當粉體組分含量沿空間分布的相對標準偏差RSD≤5%時,可以認為粉體混合具有均勻性,粉體組分含量沿空間分布的相對標準偏差RSD越低,其混合均勻性越好。而所謂混合工藝可重現性是指粉體組分含量隨時間分布的均勻性,當粉體組分含量隨時間分布的相對標準偏差RSD≤5%時,可以認為粉體混合具有工藝可重現性,粉體組分含量隨時間分布的相對標準偏差RSD越低,其工藝可重現性越好。

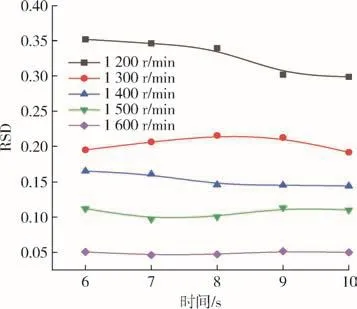

現研究通過提高螺桿轉速來調控粉體混合均勻性和工藝可重現性的可行性。固定配方超低組分B粉體的質量分數為1.25%,通過改變螺桿轉速,研究螺桿轉速與其混合均勻性相對標準偏差RSD的協同耦合關聯控制模型。圖5為螺桿轉速對粉體組分三維空間分布形貌的影響。圖6為螺桿轉速對超低組分B粉體RSD演化規律的影響。圖7為超低組分B粉體混合均勻性相對標準偏差RSD與螺桿轉速的關聯曲線。研究結果表明:超低組分B粉體混合均勻性相對標準偏差RSD與螺桿轉速呈現負關聯關系,隨著螺桿轉速的增加而減小,表明其粉體混合越趨于均勻,因而提高螺桿轉速有利于強化粉體混合均勻性。同時研究還表明:隨著螺桿轉速的增加,超細超低含量B粉體的混合均勻性RSD隨時間演化的波動幅度會逐漸減小,并趨于恒定,混合工藝的可重現性越好。由此可見,提高螺桿轉速有利于強化超細超低含量B粉體的混合均勻性和工藝可重現性。當轉速提高至1 600 r/min時,超細超低含量B粉體混合均勻性RSD趨于恒定,幾乎不隨時間而變化,滿足混合工藝的可重現性RSD≤5%的技術要求。當螺桿轉速由1 200 r/min增加至1 600 r/min時,超細超低含量B粉體混合均勻性在10 s時,RSD由32.7%降至4.9%,降幅高達85%,大幅強化了粉體混合的均勻性和工藝可重現性。通過對圖7中的數據進行回歸建模,可構建超細超低含量B粉體的均勻性RSD與雙螺桿轉速之間的協同耦合關聯控制回歸模型為:

圖5 組分分布、均勻性與螺桿轉速的關系Fig5 Relationship between component distribution,uniformity and screw speed

圖6 基于螺桿轉速影響的RSD與時間關系曲線Fig.6 RSD versus time curves based on the influence of screen speed

圖7 RSD與螺桿轉速的關系曲線Fig.7 RSD versus screen speed curve

式中 N——螺桿轉速

研究表明:超細超低含量B的均勻性相對標準偏差RSD與雙螺桿轉速之間呈現線性負關聯的協同耦合演化規律。圖8為超細超低含量B組分質量分數與混合運行時間的演化曲線。在轉速為1 600 r/min條件下,粉體組分含量隨混合運行時間分布的相對標準偏差RSD為3.6%,滿足混合工藝的可重現性的RSD≤5%技術指標要求,意味著本機具有良好的混合工藝的可重現性。由此可見,可以通過轉速傳感器和變頻驅動電機,依據粉體混合均勻性相對標準偏差RSD與雙螺桿轉速之間的協同耦合關聯控制回歸模型(8),構建粉體混合均勻性和工藝可重現性的在線實時模型預測控制,實現粉體混合均勻性和工藝可重現性的在線實時調控。

圖8 B組分含量與時間的關聯曲線Fig.8 B component content versus time curve

3.3 粉體內聚特性對混合均勻性的影響

粉體越細、濕度越大,粉體內聚特性越強,則其混合的均勻性和工藝可重現性越差,粉體內聚特性是影響混合均勻性和工藝可重現性的關鍵調控參數,為此研究粉體內聚特性對混合均勻性和工藝可重現性的影響顯得尤為重要。粉體內聚特性可通過粉體能量密度來表征,通過改變粉體能量密度,研究粉體內聚特性對混合均勻性和工藝可重現性的影響。表3為內聚粉體物性參數表,混合的過程條件:入口粉體配方比為C粉體和D粉體的質量分數均為50%,螺桿轉速為1 200 r/min。粉體與粉體的內聚能量密度在5 000~45 000之間變化,變化間隔為5 000。

表3 內聚粉體物性參數Tab.3 Physical parameters of cohesive powder

圖9為能量密度對粉體組分三維空間分布的影響。圖10為能量密度對粉體混合均勻性相對標準偏差RSD演化規律的影響。圖11為粉體混合均勻性相對標準偏差RSD與能量密度的關聯曲線。研究結果表明:粉體混合均勻性相對標準偏差RSD隨著粉體內聚特性的能量密度的增加而緩慢逐漸增大,當能量密度增至超過30 000 J/m3時,粉體混合均勻性相對標準偏差RSD突然快速增加,粉體混合均勻性相對標準偏差RSD與粉體能量密度呈現自然常數e為底的指數函數的正關聯關系。當粉體無內聚特性,且在轉速為1 200 r/min條件下混合時,其粉體組分含量沿空間分布的相對標準偏差RSD為3%,當粉體內聚特性的能量密度由0 J/m3增至30 000 J/m3時,其粉體組分含量沿空間分布的相對標準偏差RSD由3%增至5%,均滿足粉體混合均勻性相對標準偏差RSD≤5%的技術參數要求,粉體混合均勻。但當粉體內聚特性的能量密度由30 000 J/m3再增至45 000 J/m3時,其粉體組分含量沿空間分布的相對標準偏差RSD由5%快速突增至56.8%,粉體混合難以滿足混合均勻性RSD≤5%的技術參數要求。如圖12所示,粉體能量密度為5 000 J/m3,且螺桿轉速為1 200 r/min條件下,內聚粉體組分含量隨混合運行時間分布的相對標準偏差RSD為3.89%,滿足混合工藝的可重現性的RSD≤5%技術指標要求,意味著本機即使在粉體存在內聚特性條件下,仍具有良好的混合工藝的可重現性。

圖9 組分分布、均勻性與能量密度的關系Fig.9 Relationship between component distribution,uniformity and energy density

圖10 基于能量密度影響的RSD與時間關系曲線Fig.10 RSD versus time curve based on the influence of energy density

圖11 均勻性RSD與能量密度的關聯曲線Fig.11 Correlation curves between uniformity RSD and energy density

圖12 內聚粉體組分含量與時間的關聯曲線Fig.12 Correlation curve between cohesive powder component content and time

綜上分析,當粉體內聚特性的能量密度低于30 000 J/m3時,粉體內聚特性對粉體混合均勻性和工藝可重現性的相對標準偏差RSD影響輕微,隨著粉體內聚特性的增加,其粉體混合均勻性和工藝可重現性的相對標準偏差RSD緩慢小幅增加,其仍滿足粉體混合均勻性和工藝可重現性的相對標準偏差RSD≤5%的技術參數要求。但粉體內聚特性的能量密度超過30 000 J/m3時,內聚粉體混合均勻性和工藝可重現性就難以保證。

通過對圖11中的數據進行回歸建模,可構建內聚粉體混合均勻性相對標準偏差RSD與能量密度之間的協同耦合關聯預測回歸模型如式(9)所示,其回歸的R2=0.992,表明其擬合預測性能良好。

式中ρe——粉體內聚能量密度

4 結論

(1)混合均勻性和工藝可重現性的相對標準偏差RSD與入口粉體配方比的組分含量呈現負關聯關系,隨著入口粉體配方比的組分含量降低,其混合均勻性和工藝可重現性趨于變差,入口粉體配方比的組分含量低于5%,其混合均勻性和混合工藝可重現性的控制成為亟待解決的技術難題;

(2)混合均勻性和工藝可重現性的相對標準偏差RSD與反向旋轉雙螺桿連續混合機的螺桿轉速呈現負關聯關系,提高螺桿轉速可以強化粉體混合均勻性和工藝可重現性,當螺桿轉速提高至1 600 r/min時,可使超細超低含量內聚粉體混合均勻性和工藝可重現性的相對標準偏差RSD滿足低于5%的技術指標要求;

(3)研究構建粉體混合均勻性相對標準偏差RSD與雙螺桿轉速的協同耦合關聯控制回歸模型,以此提出了通過轉速傳感器、變頻驅動電機和協同耦合關聯控制回歸模型,構建粉體混合均勻性和工藝可重現性的在線實時模型預測控制,以實現超細超低含量內聚粉體混合均勻性和工藝可重現性在線實時調控;

(4)混合均勻性和工藝可重現性的RSD與粉體內聚特性的能量密度呈現正關聯關系,當能量密度低于30 000 J/m3時,粉體內聚特性對混合均勻性和工藝可重現性的相對標準偏差RSD影響輕微,但其能量密度超過30 000 J/m3,其影響劇增,內聚粉體混合均勻性和工藝可重現性就難以保證。