鋅液中的鐵元素對熱鍍鋅產品質量影響分析及控制

章一樊,李志慶

(馬鞍山鋼鐵股份有限公司冷軋總廠,安徽馬鞍山 243000)

前言

隨著熱鍍鋅產品在建筑、家電、汽車等領域的廣泛應用,其應用的廣度和深度越來越大,用戶對產品質量的要求也越來越苛刻,特別是汽車面板和高端家電面板,一個米粒大小的點狀缺陷都可能會給產品的后續沖壓或涂裝工藝產生影響,而使得用戶不能接受。在熱鍍鋅工藝中,由于鋅鍋中不可避免的存在著Zn、Al、Fe這三種主要元素,這三種金屬元素在一定溫度條件下,會發生不同化學反應會生成不同的金屬化合物,就是我們通常所說的“鋅渣”,根據其生成化合物密度不同,會在鋅鍋中形成三種不同形式的鋅渣:底渣、懸浮渣和浮渣。鋅渣帶到熱鍍鋅板表面形成各種大小不一形狀各異的鋅渣缺陷,嚴重影響產品外觀質量和使用性能,此外鋅渣積聚在鋅鍋沉沒輥溝槽內還會形成沉沒輥印缺陷。這三種元素中僅鐵是作為有害元素存在的,其在鋅液中含量越小,鋅渣生成的就越少。因此研究分析鋅液中鐵元素的來源、工藝控制對熱鍍鋅產品質量的提升非常必要。

1 鋅液中鐵元來源

通常加鋁法熱鍍鋅工藝鋅液中的鐵元素主要來自三個方面。

(1)原料鋅錠中存在的鐵。通常要求鋅錠中的鐵含量要求≤0.003%,在與鋅錠供應商簽訂技術協議時均已明確要求,這個鐵含量由鋅錠供應商負責控制,不再贅述。

(2)冷軋基板表面殘余的鐵粉。熱基帶材在冷軋軋制時,軋制變形區內由于變形功的增加而產生大量的熱能,加之強大摩擦力作用,會有鐵粉從軋輥表面和帶鋼表面脫離,一部分帶入乳化液中,一部分殘留在冷軋帶鋼表面帶入熱鍍鋅工序,如在鍍鋅清洗工藝沒有有效清洗干凈就會帶入到鋅鍋內。

(3)熱浸鍍時,冷軋基板表面的鐵元素會擴散溶解到液態鋅中。這個擴散溶解的速度和數量和鋅液的溫度、浸鋅時間有關,鋅液溫度越高、浸鋅時間越長,鐵的擴散溶解速度越快,鋅液中的鐵含量就越高。

2 鋅液中鐵元素對產品質量的影響

2.1 對鋅渣的影響

在熱鍍鋅時,由于鋅鍋中鋅、鋁、鐵等多個元素的存在,不可避免地會在鋅鍋內形成大量的不同種類合金化合物,也就是我們通常說是的“鋅渣”。不同的熱鍍鋅工藝條件下生成的鋅渣的成分和狀態也不同,根據鋅渣的密度以及其在鋅液內所處的狀態不同,一般分為底渣、浮渣、懸浮渣。底渣主要成分為Fe 和Zn 的化合物如FeZn7,因其比重比純鋅大會下沉到鋅鍋底部,故稱為底渣,主要產生在合金化產品的鋅鍋中;浮渣主要是由Fe2Al5及鋁和鋅的氧化物組成,由于其主要成分Fe2Al5比重只有4.2 g/cm3,遠小于鋅的比重7.1 g/cm3,故在熱鍍鋅時會浮在鋅液表面[1],故稱為“浮渣”;懸浮渣是懸浮在鋅液內部鋅渣,介于二者之間。無論是底渣還是浮渣其組成成分中,均含有鐵元素,所以鐵含量對鋅渣的影響巨大,在熱鍍鋅生產過程中,需要盡可能地減少鋅液中的鐵含量,以減少鋅渣的生成。圖1為典型的鋅鍋內撈出的底渣。圖2 和圖3 分別為帶到帶鋼表面形成的大鋅渣和小鋅渣缺陷。

圖1 底渣

圖2 小鋅渣

圖3 大鋅渣

2.2 對沉沒輥印的影響

熱鍍鋅鋅鍋內沉沒輥為被動輥,靠帶鋼與輥面間的摩擦力帶動輥子旋轉,為了防止沉沒輥停轉或與帶鋼之間發生滑動摩擦,需增加鋼帶與輥子間的摩擦力,通常沉沒輥表面都刻有深淺寬窄不一的溝槽。但如果鋅液內的鋅渣很多,就會大量聚集在沉沒輥溝槽內而不能從溝槽排掉,填滿鋅渣的溝槽就會在鍍鋅板表面印上對應的輥印,稱為沉沒輥印缺陷,這種缺陷通常普通家電板和建筑板客戶也不能接受。鋅液中的鐵含量越高,溝槽內積渣越多帶鋼表面越容易形成沉沒輥印缺陷。圖4為某條熱鍍鋅機組由于鋅鍋中鐵含量高導致沉沒輥溝槽積渣嚴重,圖5為典型的沉沒輥印缺陷。

圖4 沉沒輥溝槽內積渣

圖5 沉沒輥印缺陷

3 鐵元素的控制

綜上分析,降低鋅液中的鐵含量對熱鍍鋅產品質量控制非常重要,結合鋅液中鐵含量的來源及其受熱鍍鋅工藝的影響因素,從以下幾個方面簡要闡述如何通過工藝控制以降低鋅液中的鐵含量,從而達到改善相關產品缺陷的目的。

3.1 基板表面殘鐵控制

熱鍍鋅冷軋基料由于冷軋軋制工藝因素,表面不可避免地存在殘余軋制油和殘余鐵粉,一般熱鍍鋅生產線在鍍前都配置有清洗工藝以清除冷軋板表面殘油殘鐵,但畢竟脫脂工藝能力有限,所以通常鍍鋅線對上游工序表面殘油殘鐵都有明確的要求,通常對于殘鐵含量要求≤150 mg/m2(單面)。在冷軋工藝控制時為了更直觀地監控表面殘鐵,通常對乳化液做常規全分析,對乳化液內鐵粉含量標量進行控制,通常要求鐵含量≤0.04%。此外冷軋卷下線后做表面反射率檢測也可以直觀地反應表面殘油殘鐵狀況,帶鋼厚度不同鋼種不同都會影響板面清潔度,所以一般對不同鋼種不同厚度的帶鋼表面反射率標準要求也要求不一樣。

3.2 鍍前清洗工藝控制

鍍鋅線鍍前清洗工藝經典布置為:堿液噴洗+堿液刷洗+電解清洗+刷洗+熱水漂洗+熱風干燥。但鍍前清洗工藝中,對除去表面殘鐵影響最大的是刷洗工藝和循環槽回路上的磁過濾器。刷輥的壓下量越大、刷輥的轉速越高,除鐵效果越好,但會影響刷毛的磨損,對此需要綜合考慮成本和產品質量。通常對于生產汽車外板這種高表面質量要求的產品,刷毛壓下控制在2~3 mm,普通產品刷毛壓下控制在1 mm。此外刷毛的材質、致密度也會對清洗效果產生影響。

清洗下來的鐵粉進入循環溶液內,如果不能有效清除掉,就會在循環液里越積越多,循環后還是會帶到帶鋼表面,所以清洗工藝循環管路上通常都配置有磁性過濾器,通過磁性過濾器將循環溶液中的鐵粉吸附下來,再通過機械方式處理到污泥斗。同時要定期監控磁過濾器的工作狀況,并需要定期對磁過濾器進行清洗,以提高其除鐵能力。

由于鍍鋅線清洗工藝通常都布置在入口活套后面,處于連續運行狀態,所以帶鋼表面清洗效果很難做到在線量化評估,為監控鍍前清洗效果,除了在清洗后用干凈的白紙直觀非量化擦拭檢查評估外,還可以取循環槽內的溶液檢測油、鐵含量,當溶液內油、鐵含量超過一定量后,就要加大槽體內溶液排放量,通常鐵含量超過0.1%就要加大溶液排放。此外,為保證清洗效果,清洗循環槽內的溶液在正常工作狀態下和定修時都需要進行部分排放和全部排放。可根據不同產線原料清潔度以及清洗工藝能力和不同產品,設定不同的在線定量排放標準。

3.3 鋅鍋溫度控制

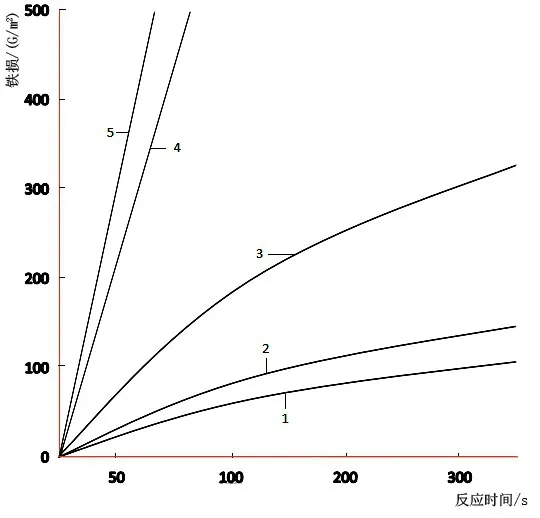

根據熱鍍鋅經典理論,鋅液溫度越高,鋅鐵擴散得越快。在鋅液溫度低于480 ℃時,鐵損是按照低拋物線規律隨著浸鋅時間的變化而變化,圖6 為低碳鋼在不同鋅液溫度下的鐵損曲線圖[1]。從圖6中可以看出,相同條件下隨著鋅液溫度的升高,鐵損明顯上升。圖7為某條熱鍍鋅機組在相同鋁含量情況下兩種不同鋅液溫度體系實際檢測到的鐵含量,從圖7 中可以看出相同條件下,當鋅液溫度在475 ℃時,鋅鍋中的鐵含量比460 ℃高了近一倍。鐵在不同鋅液溫度下有不同的飽和濃度,當鐵含量超過這一飽和濃度時,鐵就會從鋅液中析出和Zn、Al發生反應,生成鋅渣。

圖6 低碳鋼不同鋅液溫度鐵損曲線

圖7 某鍍鋅線兩種不同鋅液溫度下鐵含量實際檢測對比

為了減少因鋅液溫度給鐵的擴散帶來的影響,通常熱鍍鋅鋅液溫度控制在460±5 ℃,鋅液溫度過高鐵含量增加,鋅液溫度過低一方面不能滿足中間粘附層形成要求,另外溫度越低鐵的飽和濃度越低,鐵容易析出,同樣會造成鋅渣缺陷的增加。此外鋅液溫度的波動也會造成鐵從飽和溶液中析出,所以一般鋅鍋溫度設定后,要盡可能減少鋅液溫度的大幅波動,通常鋅液溫度波動控制±1~2 ℃。

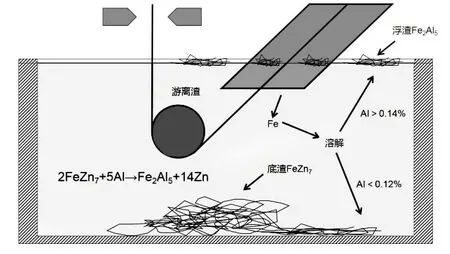

3.4 鋅液中鋁元素控制

眾所周知為了提高鍍鋅層粘附性通常熱鍍鋅鋅液中都要添加一定量的鋁元素,對于純鋅鍍層產品鋅液中的鋁含量一般控制0.17%~0.23%。鋅液中的鋁和鐵發生反應生成Fe2Al5(浮渣的主要成分),此外Al 還會和鋅鐵合金(底渣主要成分)發生置換反應(5Al+2FeZn7→14Zn+Fe2Al5)。在460 ℃時鋅液中的鐵的飽和濃度為0.03%,當鋁處于上述范圍時,鐵元素處于析出的邊界狀態,所以鋅液的純凈度不夠,容易產生一些細小的游離渣,帶到帶鋼表面或在沉沒輥溝槽聚集。為此要降低鋅液中的鐵含量,特別是對于表面質量要求高的汽車面板,就要在生產之前適當提高鋅液中的鋁到0.25%~0.3%,使得鋅液中的鐵含量控制在0.01%以下,遠離析出點,使得帶鋼穿過純凈的鋅液,減少表面細小鋅渣缺陷的生成[2]。圖8 為典型鋅鍋內不同鋁含量鋅渣生成趨勢示意圖,從圖8 可以看出控制鋅液中的鋁含量可以抑制鋅渣的生成狀態。

圖8 鋅鍋內鋅渣生成趨勢圖

4 結論

(1)鋅液中鐵含量的多少對熱鍍鋅產品質量影響非常大,所以熱鍍鋅時,鋅鍋中的鐵含量要作為重要的工藝控制點重點監控。

(2)影響鋅液中的鐵含量的因素是多方面的而且比較復雜,有原料因素、熱鍍鋅鍍前脫脂工藝、熱浸鍍工藝等,在實際生產中,當發現鐵含量長時間偏高要從各個方面排查原因。

(3)因鐵含量的影響而產生的產品缺陷較多,部分缺陷容易與其他缺陷混淆,所以當界定不清楚時需要取樣對缺陷部位進行電鏡掃描和能譜分析,以確定缺陷主要組成元素和微觀形貌。