突出煤層孤島工作面多場演化規律及瓦斯災害防治技術

郭歡歡,胡家喻,邱黎明

(1.永貴能源開發有限責任公司 西秀分公司,貴州 安順 561001;2.北京科技大學 土木與資源工程學院,北京 100083)

0 引 言

在煤礦生產過程中,由于跳采接替的生產方法或者煤層地質條件的限制[1],經常出現各式各樣的孤島工作面[2]。孤島工作面具有沖擊地壓顯著、巷道支護困難[3-4]等特點。而煤與瓦斯突出礦井孤島工作面在開采過程中,不僅受到采動應力的影響,也受到瓦斯災害的威脅。

煤礦研究人員對沖擊地壓礦井的孤島工作面開采過程災害防治[5]與預警[6-7]做了較多的研究。朱廣安等應用FLAC3D研究了孤島工作面推進中覆巖破斷演化、垮落帶巖體的壓實效應,發現孤島工作面采空區開采后存在無法壓實的現象[8]。成云海等研究了利用微震定位技術監測了三面采空的孤島工作面開采過程中的覆巖結構和應力分布規律[9]。王宏偉等研究了唐山礦某孤島工作面,發現老頂周期來壓時存在應力和能量激增現象[1]。劉曉斐等運用綜合指數法和數值模擬法進行回采前沖擊危險性區域預測,應用鉆屑法和電磁輻射法進行開采沖擊危險性的局部預測[10]。華心祝等采用數值模擬結合現場實踐,分析了孤島工作面沿空留巷應力場和位移場,給出了加強支護方案[11]。

對于高瓦斯礦井的孤島工作面回采,除了受到高應力帶來的支護困難之外,還受到各個采空區瓦斯涌出的影響[12]。由于高應力和采空區的影響,孤島工作面周圍裂隙復雜、瓦斯含量較高。在高瓦斯礦井[13]、煤與瓦斯突出礦井[14],瓦斯抽采時抽采管道易受復雜裂隙環境的影響,造成封堵不嚴,從而導致工作面瓦斯超限甚至瓦斯突出[15]。目前孤島工作面的研究對象多為沖擊地壓礦井,對高瓦斯突出煤層的瓦斯防治研究較少。

本文針對某突出礦井煤層孤島工作面的開采過程的覆巖變化規律,采用數值模擬的方法研究了采動工作面覆巖運動應力場、位移場和能量場的變化規律和機理,探討了覆巖結構變化對瓦斯遷移規律的影響。

1 礦井概況

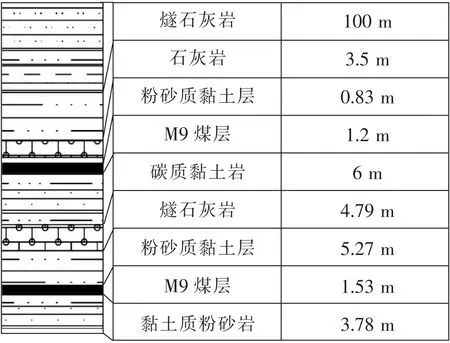

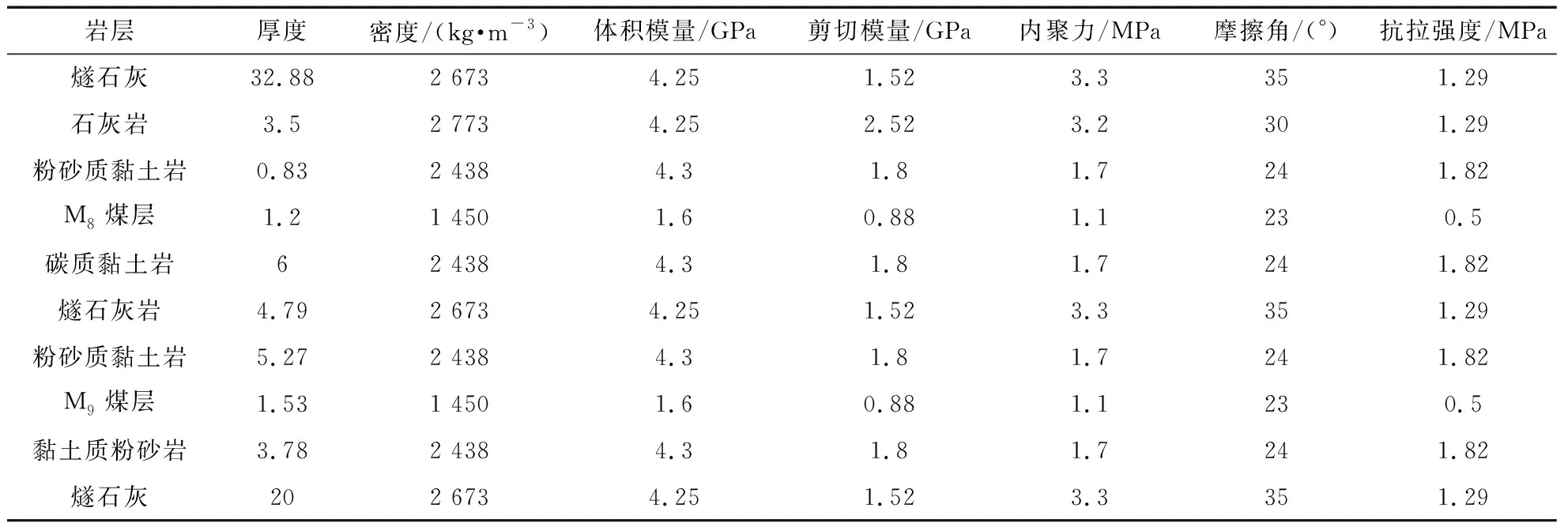

某礦經鑒定為煤與瓦斯突出礦井,井田內包含M8和M92個煤層。主采煤層為9號煤層,煤層平均厚度為1.53 m;瓦斯壓力為0.45~2.25 MPa,瓦斯含量為9.87~19.77 m3/t。9號煤頂板巖層依次為粉砂質黏土巖,厚度為5.27 m;燧石灰巖,厚度為4.79 m;碳質黏土巖,厚度為6 m。其煤層柱狀圖如圖1所示。

圖1 煤層柱狀圖Fig.1 Histogram of coal seam

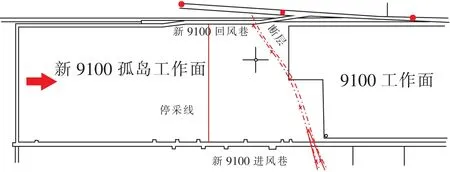

M8和M9兩煤層相距較近,屬于近多煤層開采,且兩煤層均屬于煤與瓦斯突出煤層,瓦斯含量較大。礦井設計先開采9號煤層,但開采時受到8號煤層瓦斯的影響,治理難度較大。9100工作面開采中遇見了大斷層,受當時技術限制只開采了斷層右部區域。后為回收資源,避免浪費,布置了新9100工作面回采剩余資源。新9100工作面采用沿空留巷回采、全部垮落法管理頂板。如圖2所示。

圖2 工作面布置示意Fig.2 Schematic diagram of working face layout

形成孤島工作面之后,應力增大,瓦斯放散增多,造成大變形和瓦斯超限問題。為解決上述問題,非常有必要研究突出煤孤島工作面的覆巖結構變化規律,揭示覆巖變化與瓦斯遷移的關系和對煤與瓦斯突出的影響,從而為突出煤孤島工作面的治理提供理論依據,保障孤島工作面的安全回收。

2 孤島工作面多場演化規律及機理

2.1 建立數值模型

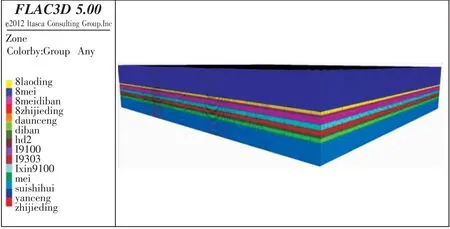

基于本礦地質條件及工作面開采順序,建立了合理的FLAC3D模型(圖3)。模型尺寸為460 m×400 m×80 m。在本模型中,工作面上下設置煤層厚度為2 m,巷道中沿空留巷采用先開挖再填充,采用Mohr-Coulomb破壞準則模擬了切眼形成但未開挖、形成新采空區、接近舊采空區以及四面采空幾個階段的應力場、位移場和能量場的相關數據。表1為本次模擬各煤巖層的相關物性參數,圖3為本次建模的模型圖。模型底部為固定面,垂直方向上施加自重應力,模擬自重應力8.25 MPa施加在模型頂部。模型四周施加應力邊界條件。

圖3 數值模型Fig.3 Numerical model

表1 物性參數Table 1 Physical parameters

2.2 數值模擬結果

2.2.1 采動應力場演化特征

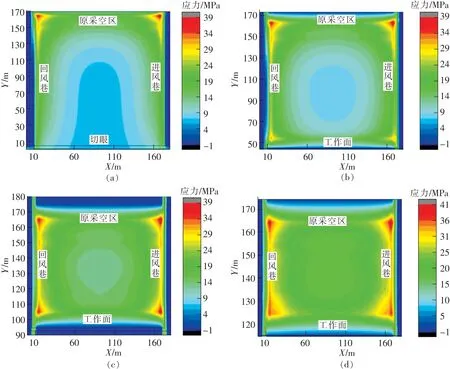

當工作面初步形成切眼尚未回采時,如圖4(a)所示,高應力區域主要集中于原采空區域,而開切眼附近應力較低;隨著開采的進行,工作面四周形成4個采空區,如圖4(b)所示,此時工作面應力集中區域為工作面四角區域,即4個采空區兩兩相互疊加,應力疊加于采面4個角的位置;繼續開采,當開切眼距原9100采空區70 m時,如圖4(c)所示,工作面進、回風巷中部出現應力疊加現象;當繼續掘進至距離原采空區50m時,疊加現象進一步增加,如圖4(d)所示。因此根據是否形成新采空區及新采空區與原采空區的位置關系,整個回采過程可以分為未開采、形成新采空區、接近舊采空區和四面采空4個階段。

圖4 采動過程工作面垂直應力Fig.4 Vertical stress of working face in mining

為了分析4個階段的應力變化,選擇切眼與原采空區2個截面位置的應力值深入分析。

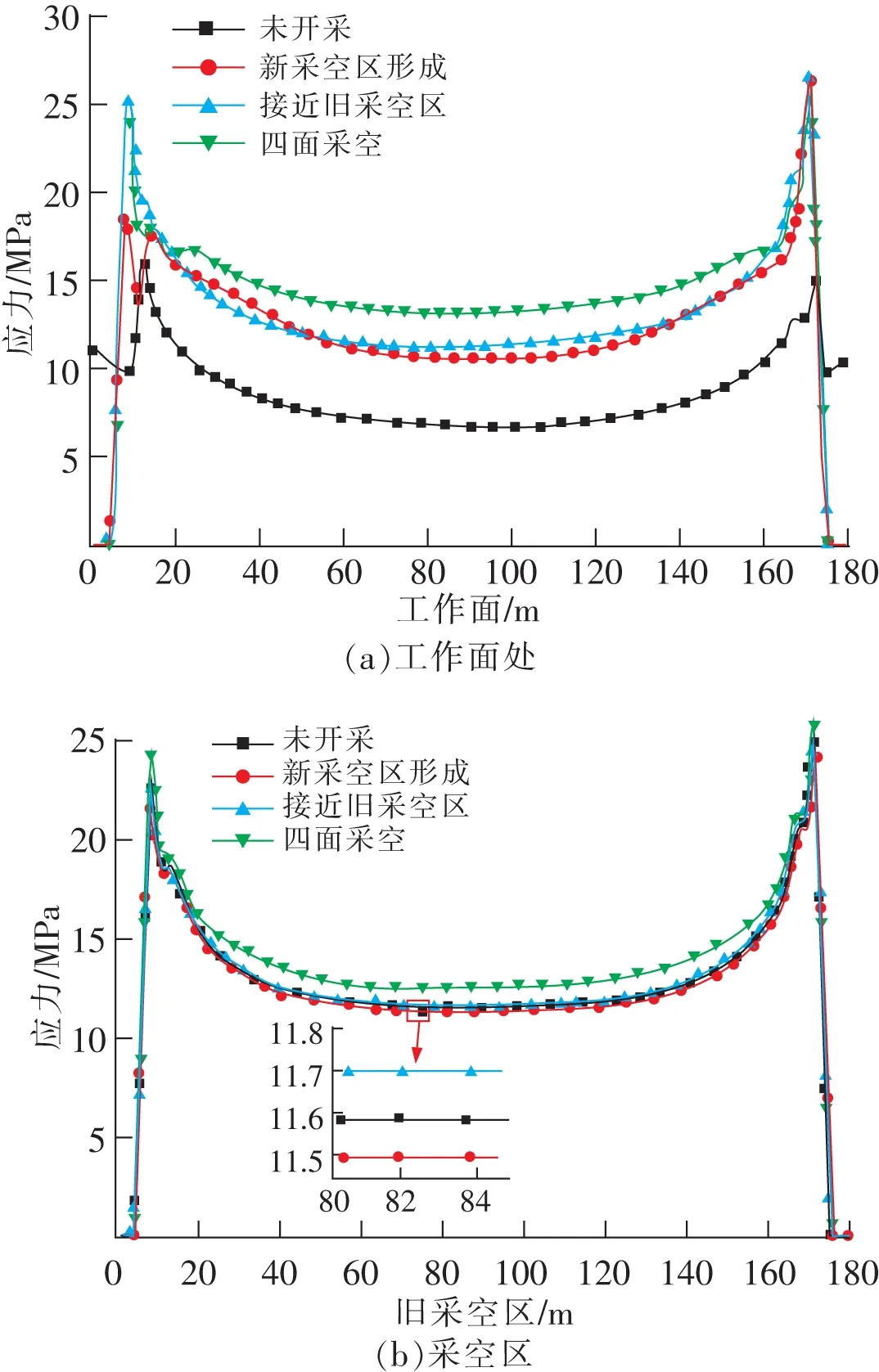

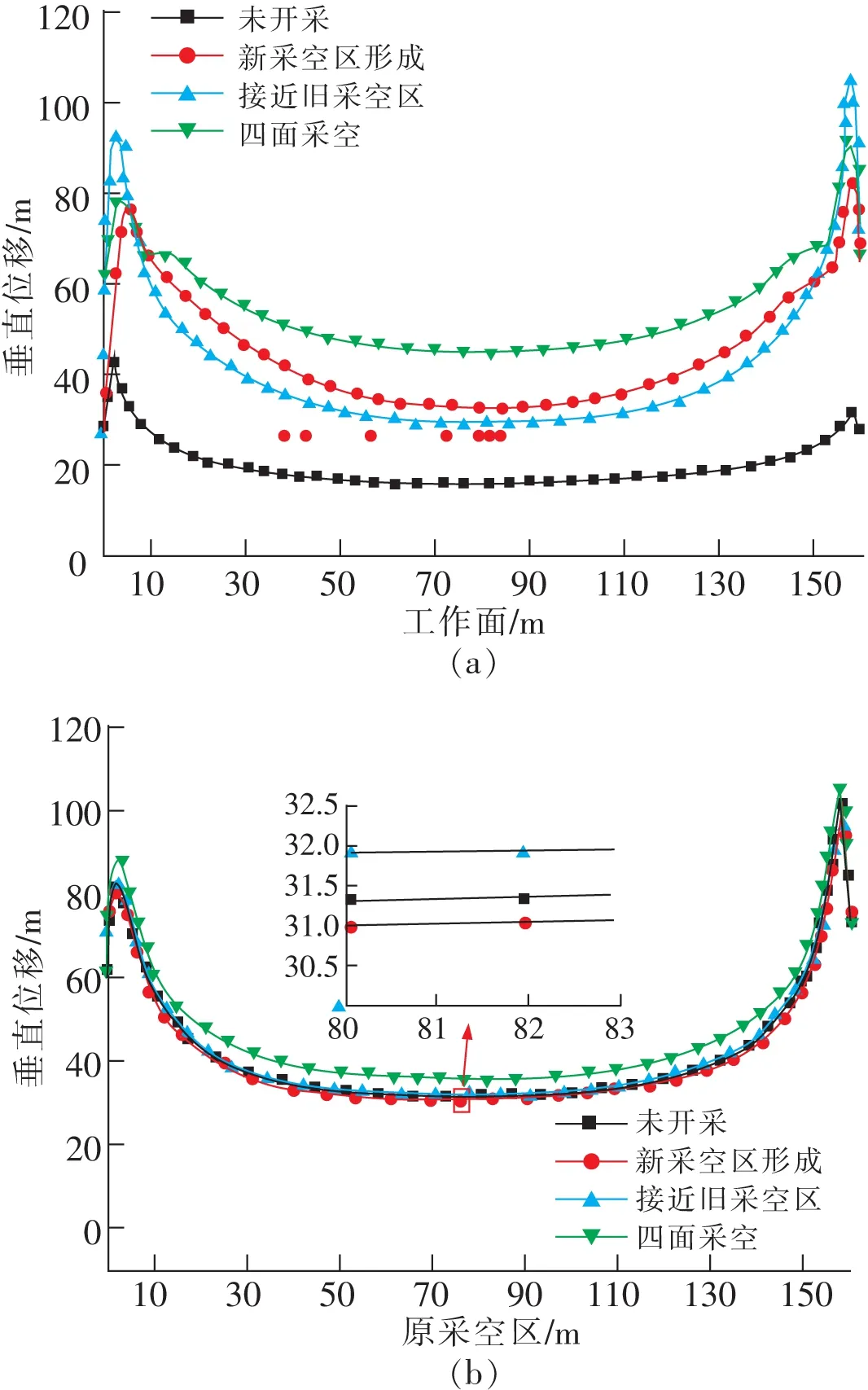

圖5(a)為工作面切眼位置的垂直應力變化圖,可以看出切眼位置4個階段垂直應力變化較大,且均為兩頭大中間小的“U”型結構。在未開采時,應力最小,其左側峰值為15.8 MPa,右側峰值應力為15 MPa,切眼中間最小應力5.8 MPa;當形成新采空區后應力顯著增加兩端應力增加后在隨后幾個階段保持穩定,而切眼中間部分應力隨著開采的進行不斷增加;圖5(b)為原9100采空區的應力變化圖,可以看出在四面采空之前,整個區域應力均為“U”型,兩端應力和中間應力變化都不明顯;當形成四面采空之后,兩端和中間應力都增加,說明形成四面采空之后原采空區區域將會受到新采空區應力疊加作用的影響。

圖5 各階段應力變化Fig.5 Stress changes at each stage

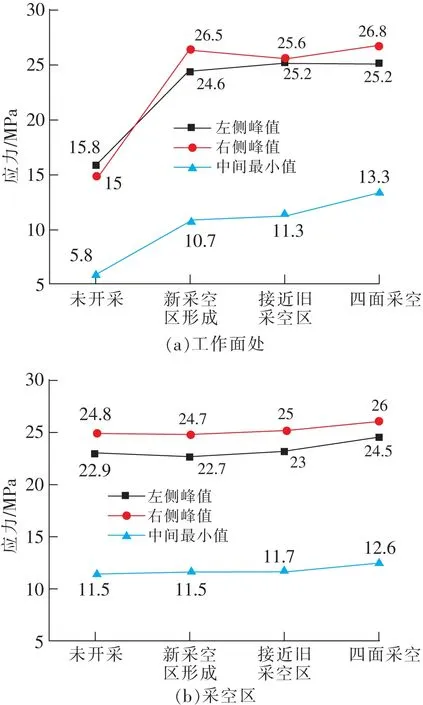

圖6(a)為工作面位置各階段峰值應力圖,可以看出隨著開采的進行,左側峰值應力從15.8 MPa增加到了25.2 MPa,增加率為59.5%;右側峰值應力從15 MPa增加到了26.8 MPa,增加率為78.6%;中間最小值應力從5.8 MPa增加到了13.3 MPa,增加率為129.3%。且圖6(b)為舊采空區位置各階段峰值應力圖,如圖所示,其左側峰值應力增加率為7%,右側峰值應力增加率為4.8%,中間最小值應力增加率為9.6%。因此,在工作面推進過程中,應力劇烈變化主要發生在切眼位置,而切眼位置變化主要集中于新采空區形成階段,之后的變化較為平坦;舊采空區位置應力變化開始較為平坦,在形成四面采空階段應力發生顯著增加。由以上分析可知,在距離原始采空區50 m時到達四面采空階段。

圖6 各階段峰值應力Fig.6 Peak stress for each stage

2.2.2 采動位移場變化特征

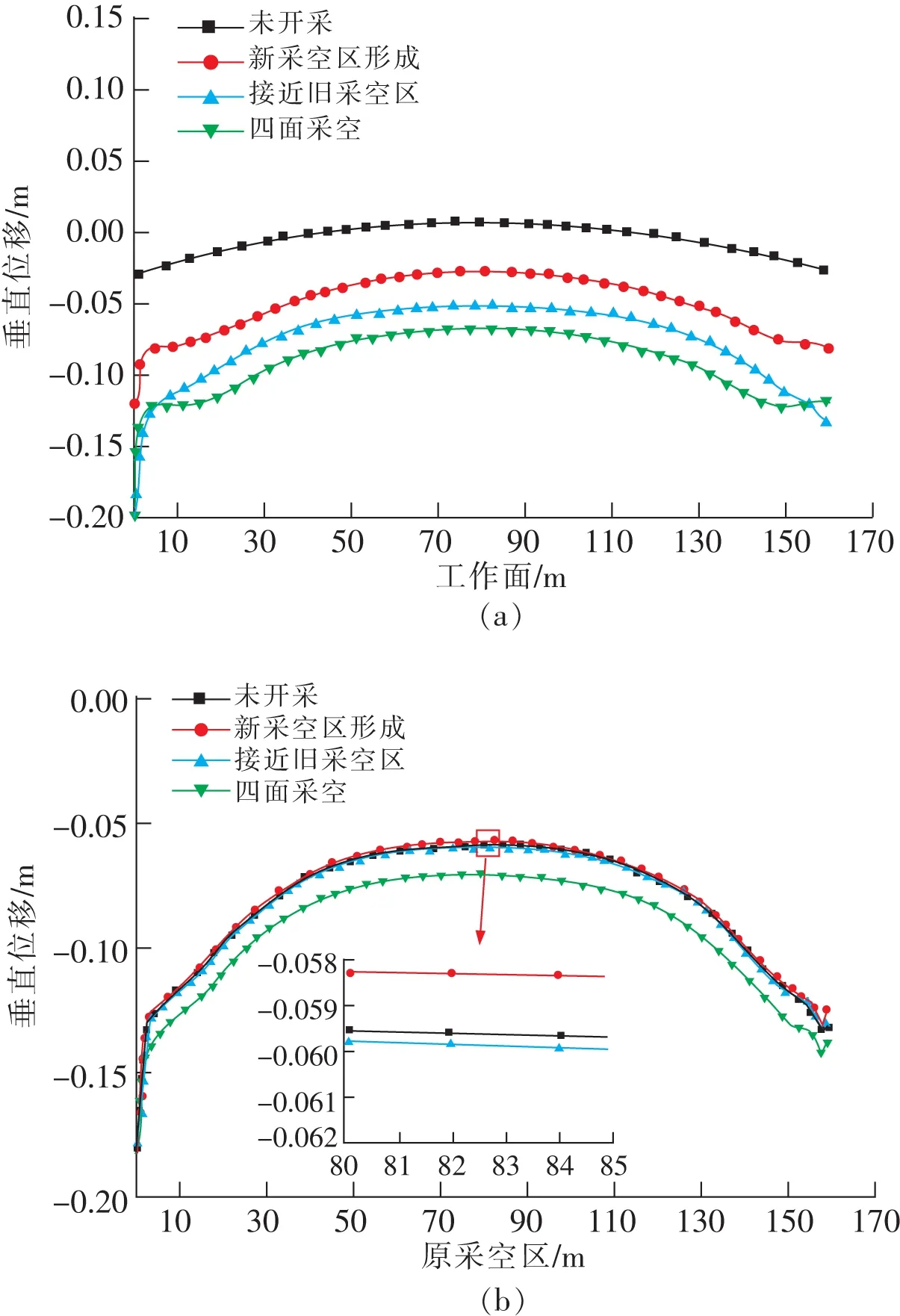

為研究上述應力狀態下煤層各區域位移變化情況,選取切眼位置與原采空區位置的垂直位移,如圖7所示。

圖7為工作面各應力階段下垂向位移變化。如圖7(a)所示,切眼位置位移變化總體為兩邊位移大中間位移小的“拱形”,并且隨著開采的進行,垂向位移逐漸增加,未開采時位移最小,接近四面采空時變化最大。對于原采空區,如圖7(b)前幾個階段垂向應力變化較小,變化幅度在0.002 m之間,當形成四面采空時垂向位移發生顯著變化。

圖7 各階段位移場變化Fig.7 Displacement field variations at each stage

位移場結果表明,工作面垂向位移與孤島工作面開采階段密切相關。隨著工作面開采的進行,應力場逐漸增加,與此同時位移場也逐漸增加。而原采空區應力場在開采過程中變化較小,因此位移場變化較小。

2.2.3 采動前后能量特征

采動能量場由煤巖體所含的彈性能密度確定,通過FLAC軟件中Fish語言編輯圍巖彈性能密度計算代碼實現計算。謝和平等推導的能量密度計算公式為[16]

式中U為彈性能密度,kJ/m3;E為彈性模量,MPa;ν為泊松比;σ為主應力,MPa。

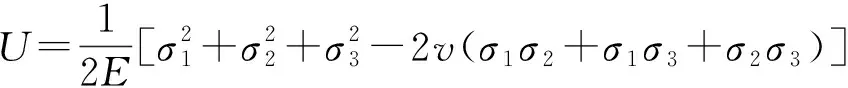

圖8為工作面各應力階段下能量場變化。如圖8(a)所示,切眼位置為兩頭大中間小的“U”型結構,未開采階段能量較小,當形成新采空區之后能量發生激增,此后兩端的能量均保持在較高水平,變化幅度并不多,并且在靠近舊采空區時達到峰值,此后形成四面采空時會有所下降。結合位移場可知此時位移量較大,推測是此時大位移導致了部分能量的耗散。而切眼中間部分集聚的能量則持續增加,這表明四面采空時的變形不足以釋放這部分能量,導致煤體集聚著較大的能量。

圖8 各階段能量場變化Fig.8 Energy field changes at each stage

對于原采空區側,如圖8(b)所示,總體亦呈現兩頭大中間小的“U”型結構。分析各部分變化,可以看出在形成四面采空區之前能量保持在較穩定過程,只有開采接近原采空區后才逐漸增加。

2.3 突出煤層孤島工作面覆巖運動規律

工作面開采后,上覆巖層垮落,在采空區形成自下而上的“豎三帶”和由近及遠的“橫三帶”[17]。其中,“豎三帶”指的是冒落帶、裂隙帶和彎曲下沉帶。當冒落帶或者裂隙帶貫通上煤層時,將會引起上煤層瓦斯的泄壓與解吸,解吸后的瓦斯由貫通的裂隙進入采空區,并通過風流進入到工作面。“橫三帶”指采空區的自然堆積區、載荷影響區和重新壓實區三帶,主要影響到瓦斯的遷移等。

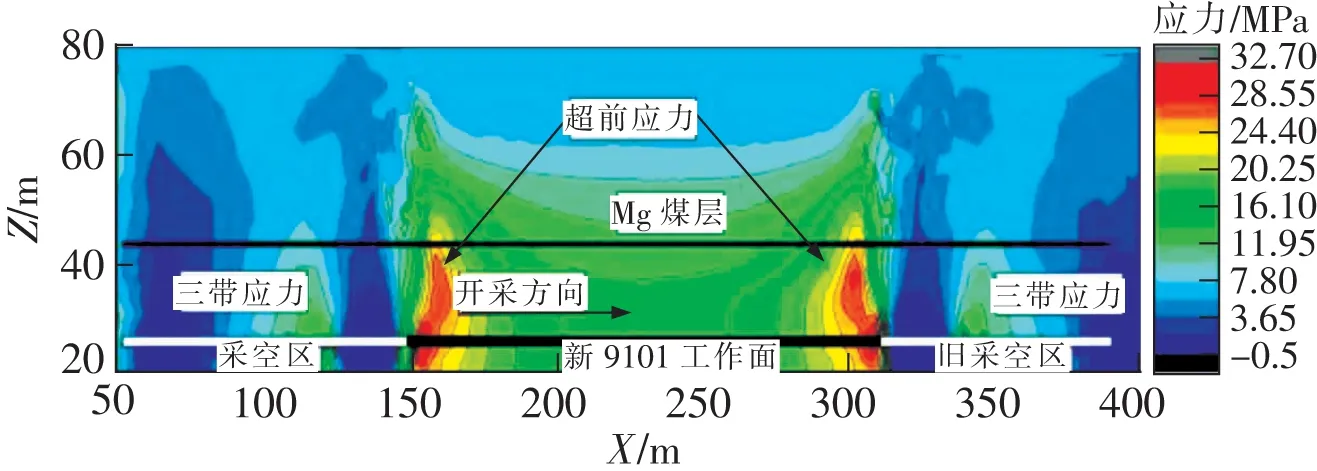

圖9為模型選取y=200 m截面位置處的應力分布圖,可以看出采空區應力明顯降低,其應力分布呈現橢球形;工作面兩端存在超前應力區域,其影響范圍約為30 m左右。而在工作面迎頭向采空區深處為“橫三帶”,對應分別為自然堆積區、載荷影響區和重新壓實區,應力依次增加。從采空區中部往上為采空區“豎三帶”,分別為冒落帶、裂隙帶和彎曲下沉帶,應力依次減小,且M8煤層位于其影響范圍之內。

圖9 采空區y截面應力分布Fig.9 Stress distribution of y section of goaf

由于FLAC3D無法模擬采空區的真實垮落情況,采空區豎三帶范圍由經驗公式確定,如下

冒落帶

(2)

裂隙帶

(3)

本煤層上覆有M8煤層,距離本煤層平均距離僅有17.96 m,即裂隙帶可以貫通M8煤層。

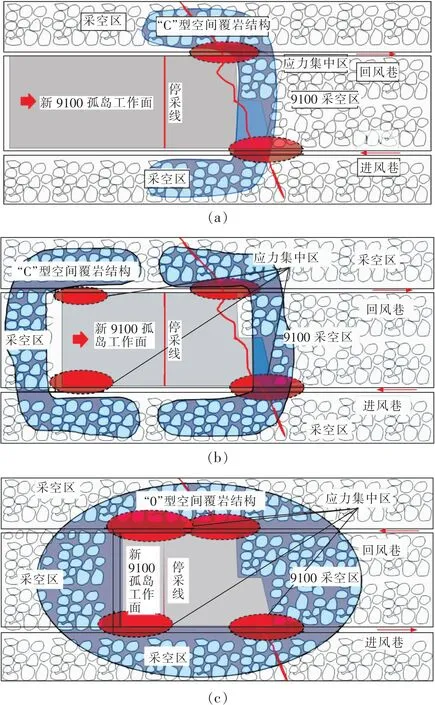

“C”型孤島工作面[18]是一種典型的三面采空孤島工作面,如圖10(a)所示,3個工作面采空區相互連接,形成了一個“C”型區域,該區域采用沿空留巷技術保留了進風巷和回風巷,因此在煤體與采空區接觸地方存在應力集中區。隨著工作面的推進,形成新采空區之后,將會形成2個“C”型覆巖結構,4個應力集中區,如圖10(b)所示,由于工作面長度較長,此時2個“C”型覆巖結構距離較遠,尚未互相影響;在新采空區產生過程中,伴隨著工作面位置應力場、位移場和能量場的顯著變化;而在形成新采空區到2個覆巖結構相互影響接觸之前,工作面應力場、位移場和能量場變化較小。當工作面推進到2個覆巖結構距離較近,相互接觸后,如圖10(c)所示,此時工作面為四面采空的“θ”型四面孤島工作面,此時需要煤體應力達到最大,工作面與原采空區的應力場、位移場的能量場均開始發生變化。中間煤柱發生了較大的變形,此時煤柱有發生片幫和突然失穩破裂的危險,需要設計停采線。

圖10 覆巖結構示意Fig.10 Schematic diagram of overburden structure

綜上所述,本孤島工作面開采是一個從單個“C”型孤島工作面到“C+C”型工作面,最后形成“θ”型孤島工作面的過程。以上過程研究了4個過程中的應力、位移和能量場的變化,在整個開采過程切眼位置變化較為明顯,總體表現為從單個“C”向“C+C”變化時變化較大,之后變化則較小。直到形成四面采空前,才會發生顯著變化。而靠近原采空區側各場變化在形成“θ”型覆巖結構之前的整個過程變化均不明顯,只有在形成“四面采空”時發生顯著變化。故為了保證安全開采,防止應力的突然變化,需要避免“θ”型覆巖結構的形成,故選擇停采線設置在距原采空區60 m以上的位置。

3 突出煤層孤島工作面瓦斯災害特征

3.1 多采空區瓦斯運移規律

孤島工作面受到多個采空區的疊加,其裂隙帶高度要比理論計算更高一些。裂隙帶將會導致M8煤層的瓦斯通過采動裂隙進入到采煤工作面。根據采空區“橫三帶”理論,壓實區裂隙較少,瓦斯流過較少;而自然堆積區上覆煤巖自然垮落,裂隙間隔較大,因此將會在堆積區形成瓦斯流動通道,M8煤層解吸的瓦斯主要通過瓦斯流動通道進入到采空區。

采空區本質為一種多孔介質[20],由垮落形成的碎煤和之間的空隙組成。由關鍵層理論可知,采空區以“O”型圈形式逐漸垮落,工作面及采空區存在自然堆積區、載荷影響區和重新壓實區,在自然堆積區和載荷影響區,裂隙較大。由于采空區存在落煤,會解吸釋放瓦斯,而瓦斯密度較空氣輕,具有懸浮性,易形成瓦斯聚集現象。如圖10所示,當進風巷新鮮風流進入采空區后,由于壓力作用,聚集的瓦斯將會帶出采空區,造成生產區域瓦斯濃度增加。

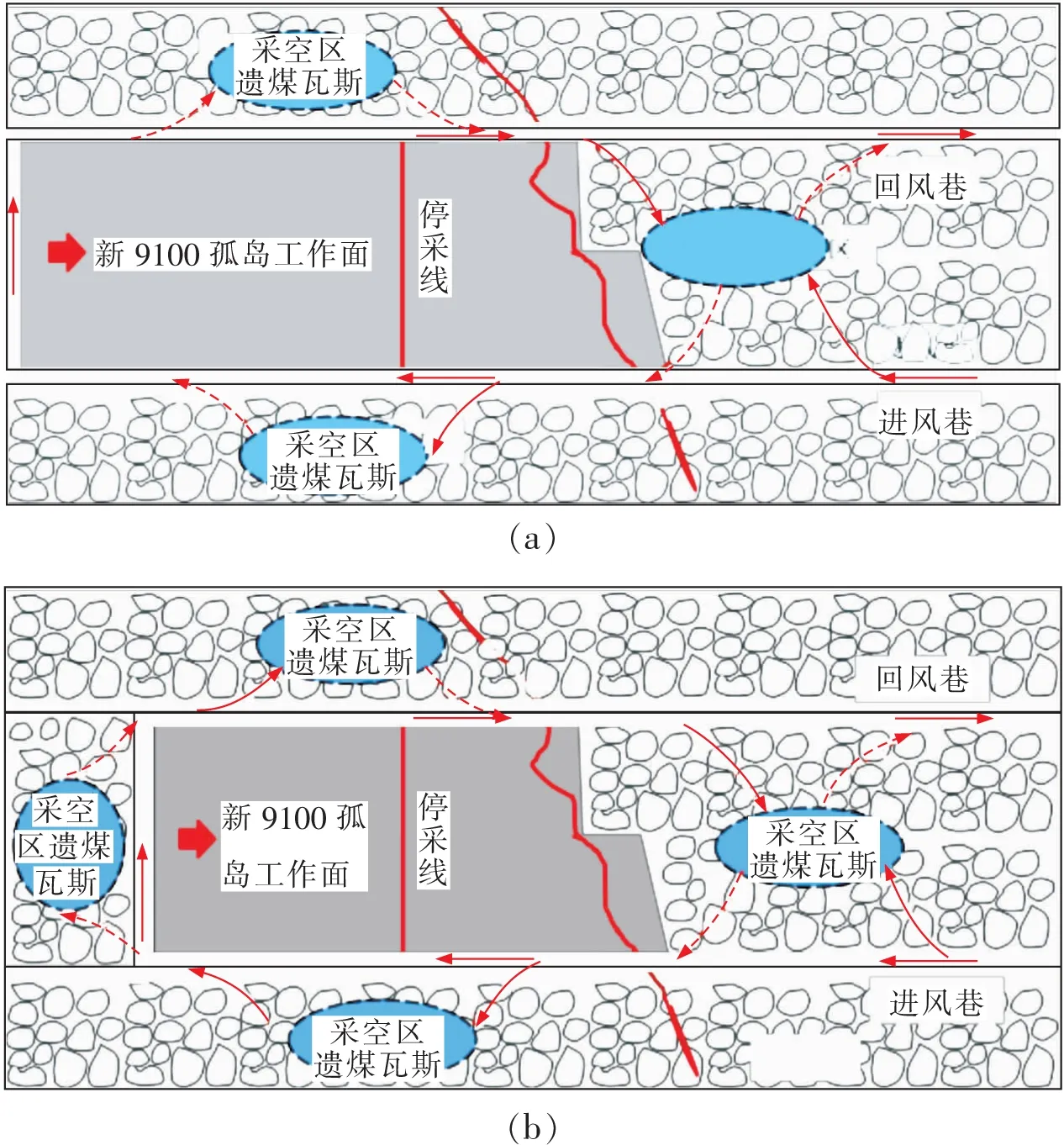

對于孤島工作面尚未開采階段,如圖11(a)所示,瓦斯來源主要來自于各個采空區的遺煤以瓦斯及M8煤層裂隙瓦斯流出;當工作面開采后形成新采空區,圖11(b)此時新形成的采空區后進風巷新鮮風流將進入該采空區,將其中的遺落煤所解吸的瓦斯帶出到工作面。為了防止工作面瓦斯的超限,需要制定相應措施進行瓦斯抽采。

圖11 瓦斯來源示意Fig.11 Schematic diagram of gas source

3.2 采動應力對瓦斯突出影響

煤與瓦斯突出是一種較為嚴重的礦井災害,其影響因素主要有應力、瓦斯含量和煤質。煤與瓦斯突出是較大范圍的高壓煤體在采動誘導下,形成了大量的孔洞和裂隙,引起了煤中瓦斯的大量迅速解吸,并噴出工作面[21]的過程。因此煤與瓦斯突出常常伴隨著應力的高度集中和煤的酥化和變形,為了防止煤與瓦斯事故的發生,必須防止應力的高度集中,消除突出“應力因素”[22]。

在形成切眼時期,由于本工作面尚未形成采空區,而布置采面之前已對其他采空區瓦斯進行抽采處理,此時工作面瓦斯涌出量較小,工作面煤體應力較低;而當形成新采空區后,由于采空區的互相影響,導致上覆煤層的瓦斯涌出量顯著增加,因此在這個時期上隅角瓦斯涌出量將顯著增加,工作面也處于應力集中狀態;當接近舊采空區時,新、舊采空區將互相影響,此時形成“θ”型覆巖結構,工作面處于“四面采空”的受壓狀態。若繼續開采,工作面將發生較大的應力集中,煤體受壓酥化變形,有發生突出的危險。

為了保證安全生產,防止應力集中現象產生,因此需要防止本孤島工作面進入到“四面采空”階段,因此需要在此處設置停采線。

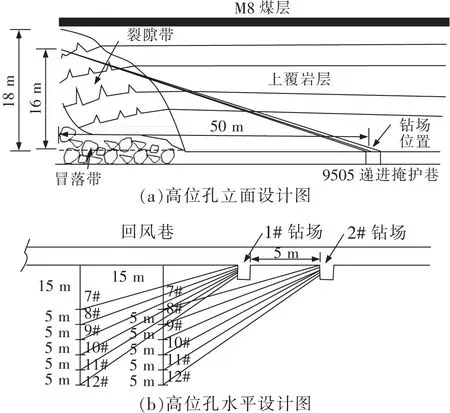

4 瓦斯超限防治

為了防止回采過程中瓦斯涌出量超限,需要采用高位鉆孔方法[23]對上覆煤層破碎的瓦斯涌出量進行抽采。將高位孔布置在裂隙帶中,利用工作面采動產生的裂隙,即可實現對上覆煤層瓦斯的抽采。由前面理論計算結果可知,本工作面裂隙帶高度為10.1~18.1 m,高位孔布置如圖12所示。

圖12 高位鉆孔布置圖Fig.12 High borehole layout plan

高位孔立面設計圖12(a)所示,鉆場位置距抽采位置50 m,抽采位置高度16 m,進入了采空區裂隙帶。除了立面上的位置外,鉆孔距離回風巷道側幫還應有適宜的平面距離。采煤工作面頂板垮落時,并不沿巷道幫整齊地截斷,而是根據頂板巖層性質和厚度懸臂一定長度,形成懸臂梁。在懸臂梁內的鉆孔,因為上部煤層得不到卸壓將抽不出瓦斯,所以高位鉆孔在平面上必須距離巷道幫一定距離。根據頂板巖層的堅硬程度,一般應在控制在10~15 m以上。本工作面距巷道幫15 m,巷道末端間距為5 m,每條巷道布置6條鉆孔,兩鉆場間距為5 m。

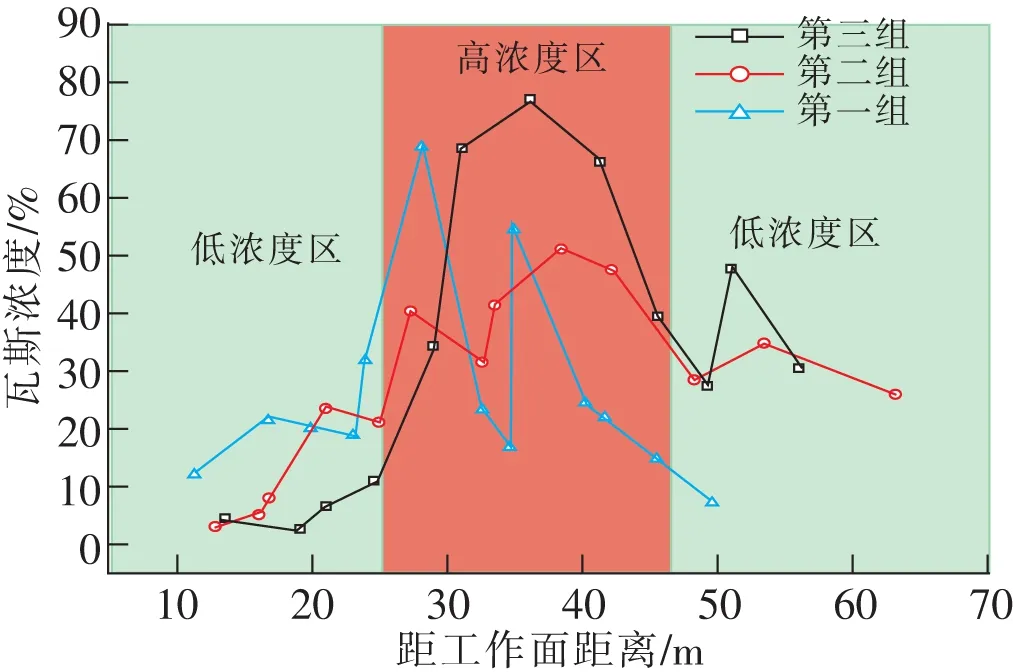

從圖13中可以看出,各鉆場瓦斯濃度在距離工作面距離較遠,在46 m以外時,瓦斯濃度均在30%以下,只有第1組鉆場瓦斯濃度出現了47%的值,這表明一號鉆場與煤層裂隙溝通較好,此時已能夠有效抽采;當距離工作面47~25 m時,各鉆場濃度達到了最大,各峰值分別為75%、70%和52%,這一區域為抽采最佳距離,各鉆場在這一區域維持高效抽采;當進入到25 m范圍時,各鉆場抽采濃度將逐漸減小,最終降至10%以下。表明抽采效果較好。

圖13 鉆場鉆孔瓦斯濃度隨工作面推進變化趨勢Fig.13 Trend of gas concentration in drilling field with advancing of working face

5 結 論

1)本孤島工作面覆巖為一動態變化過程,具體表現為:在尚未開挖階段,工作面覆巖結構為單個“C”型覆巖結構;隨著新采空區形成,工作面采動應力場、位移場和能量場發生顯著變化,此時工作面變為“C+C”型覆巖結構;當2個“C”型覆巖結構相互接觸后,工作面變為“θ”型覆巖結構。

2)突出孤島工作面瓦斯來源較多,縱向裂隙帶受到回采期間工作面覆巖運動影響,與M8號煤層相互溝通,其瓦斯解吸后通過瓦斯流動通道進入到采空區。橫向各采空區瓦斯在進風巷新鮮風流下被帶入到工作面,因此回采期間瓦斯含量較大。

3)煤與瓦斯突出是高應力煤體塑化變形,煤體瓦斯大量解吸噴出的過程。在孤島工作面開采過程中,設計合理的停采線(距離原始采空區60 m),避免出現θ型覆巖結構,防止過大的應力集中。

4)本工作面采用高位鉆孔對上覆煤層采動破壞解吸瓦斯進行抽采,其瓦斯濃度隨著工作面的推進先增加后減小,距離工作面47~25 m處瓦斯抽采效果最佳。