復雜條件下超深雙沉井施工關鍵技術

徐海寧,彭夏軍,馬龍飛

(上海市政工程設計研究總院(集團)有限公司,上海 200092)

1 工程概況

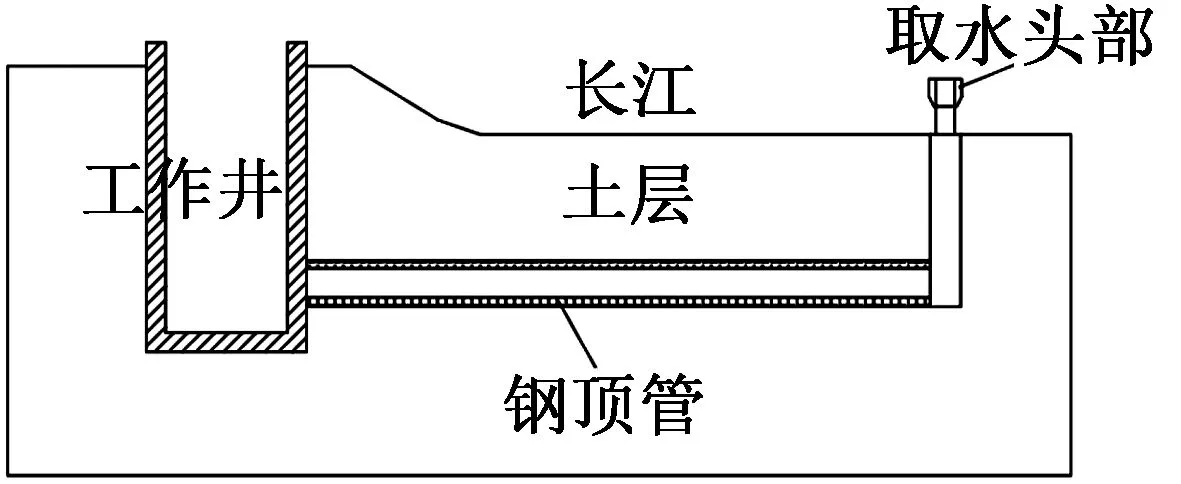

本項目取水工程采用頂管施工工藝,從江心取水至場內泵房井。取水頭部工程主要包括2座頂管沉井及1段鋼頂管,兩座江邊沉井作為頂管工作井,向江中心頂進1 615m DN1 800鋼管,如圖1所示。東、西線沉井最小間距僅為15.2m,深度達41.2m,外徑為17.6m,且全程水下施工,穿越涉及土層多,制作及下沉工藝復雜,主要介紹取水頭部工程沉井工藝。

圖1 頂管施工

根據地質報告,本工程場區地層主要為淤泥質土、粉質黏土和粉砂,場地位于長江之濱,歷年最高洪水位6.690m,歷年最低枯水位-0.650m,場地長江取水頭部考慮最大沖刷深度10m。

2 技術難點

2.1 雙沉井下沉

兩座沉井最小間距僅為15.2m,下沉深度達41.2m。在下沉過程中水土流動以及井壁對外部土體的擾動必然影響周邊土體的穩定性,兩座沉井近距離施工必然帶來相互干擾的問題。

2.2 周圍環境復雜

本工程地處長江沿岸,位于長江南岸江心汽渡祝趙路旁。施工場地北接長江堤岸,東臨江心汽渡及碼頭道路。經探測,現場地坪下有4m左右區域存在較大塊石,對沉井施工造成較大困難,需進行較大深度開挖除障工作,移除塊石。

西線頂管井毗鄰的長江堤岸線經江水沖刷,江堤受侵蝕較大,西線頂管井體已有部分進入江堤邊坡區域中。沉井下沉過程中兩側土壓力極度不平衡,易導致沉井下沉出現嚴重偏斜,影響工程安全。當江面處于汛期漲潮位時,西側沉井將浸泡在江水中,沉井下沉過程中出現土體擾動后,一旦發生沉井內部與長江水體相通的現象,將給西線頂管井的施工質量及安全帶來災難性后果。

東線頂管井東側有汽渡碼頭道路及巨幅廣告牌,沉井外緣距離道路僅14.9m,場區永久圍墻將影響到汽渡碼頭旁的大型廣告牌、避雷針、路燈及非通用碼頭道路。

2.3 超深沉井下沉

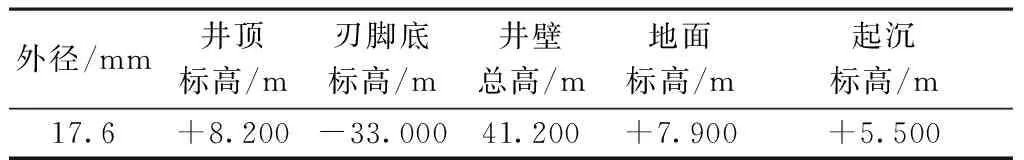

1)沉井結構參數

兩座沉井均為圓形鋼筋混凝土結構,結構完全相同,結構參數和穿越土層地質情況如表1,2所示。沉井采用兩次外臺階結構,變截面寬度20cm,沉井井壁下部厚度為1.3m,中部為1.1m,上部為0.9m。

表1 沉井結構參數 m

表2 沉井穿越土層情況

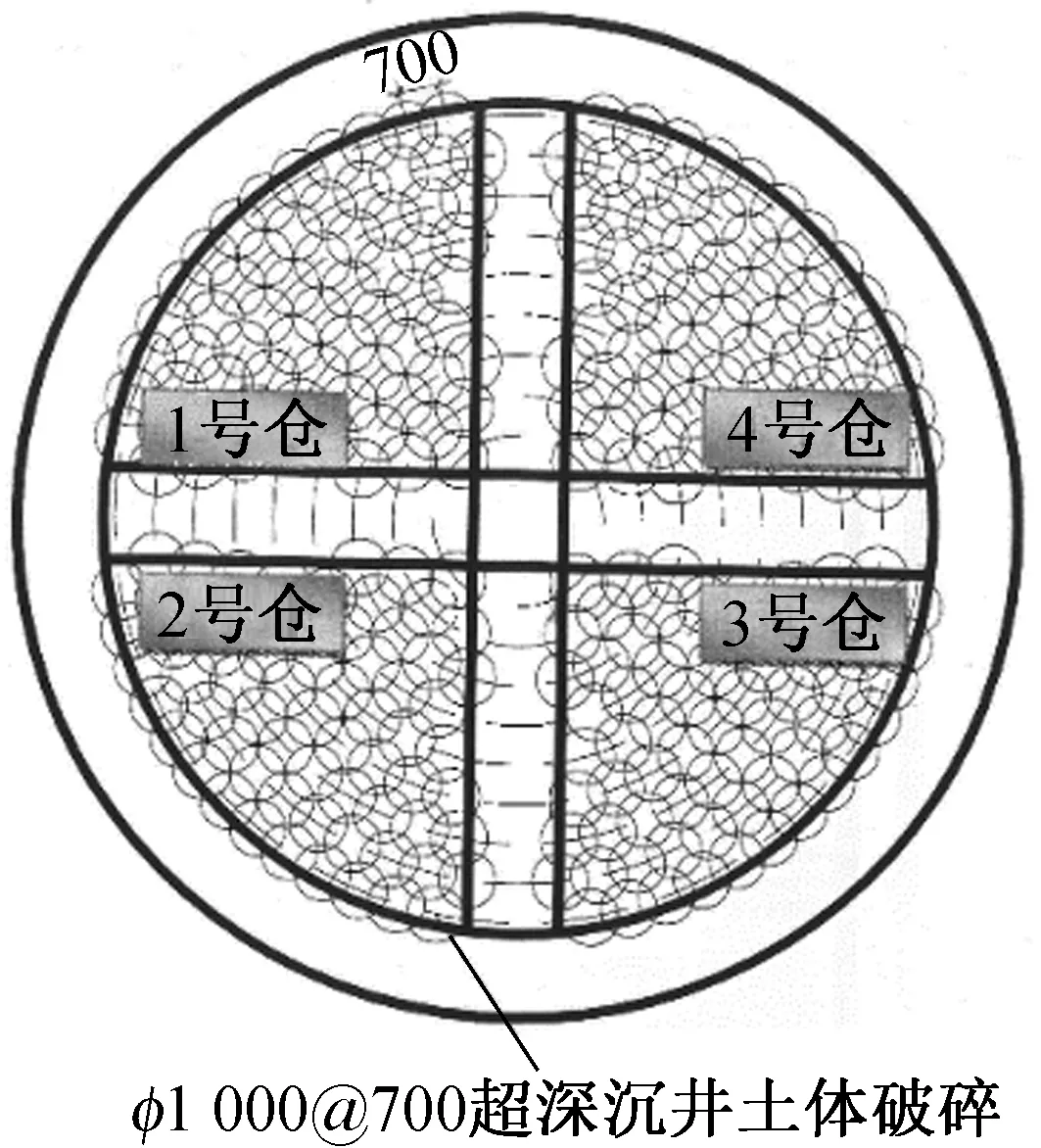

沉井結構剖面如圖2所示,總下沉高度38.5m,分為6次制作(見表3),3次下沉(見表4)。結構采用混凝土強度等級為C30,抗滲等級P8,設置十字底梁,共4個隔倉。

圖2 沉井結構剖面

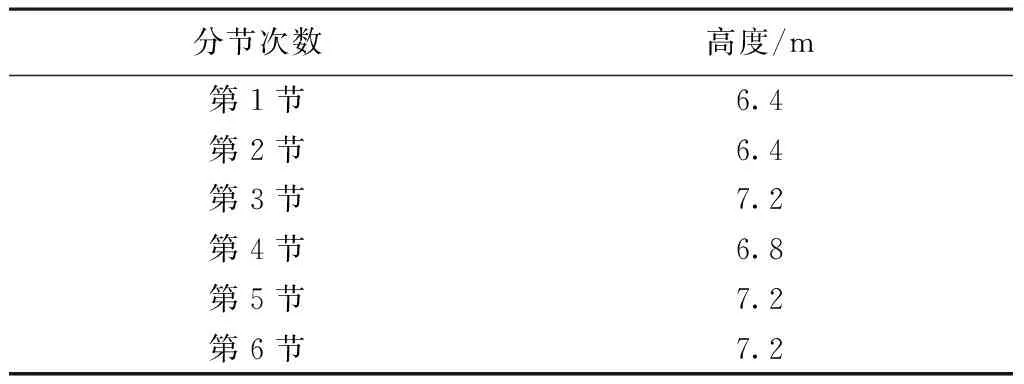

表3 分節制作高度

表4 設計要求分次下沉高度

2)垂直度控制難

本工程為超深沉井,較大的長細比決定了糾偏是沉井下沉施工的重要控制環節。沉井穿越的土層中存在粉砂層,滲透性高,承載力在沉井刃腳斷面分布不均衡,極易在土層交界面發生傾斜。西線沉井部分進入江堤邊坡區域中,下沉過程中井體兩側土壓力極度不平衡,易導致沉井下沉出現嚴重偏斜。東線沉井距離碼頭道路較近,井體一側地面荷載較大,同樣是導致井體下沉偏斜的因素。

另外,井內設置底梁,相對取土空間較小,易發生偏出土的情況以及傾斜和扭轉現象。

3)終沉階段下沉困難

沉井下沉系數在1.05~1.2時,可安全順利下沉[1-3]。整個下沉過程中,早、中期易出現突沉、偏移現象,末期刃腳接觸土層逐漸堅硬,下沉系數過小,下沉困難。經過計算,終沉階段下沉系數僅為0.36,容易出現沉井滯沉現象。

兩座沉井下沉深度達41.2m,終沉階段相比初沉階段的特點是慢,主要由于土層承載力及摩阻力大幅增加等相關沉井下沉不利因素累加而產生,施工難度大且安全風險較高。該階段存在如下特點。

1)為降低沉井下沉對汽渡碼頭及道路、管線等構筑物的影響,設計考慮不排水下沉,因而大幅度降低下沉系數,產生滯沉現象。

2)隨著下沉速度的增加,取土速度迅速降低,水土流動“時空效應”影響會大幅降低有效下沉效率。

3)沉井終沉階段需穿越粉質黏土層,其土層特點是承載力較大,承載力特征值高達230kPa,摩阻力較高。在不排水的情況下,通用的高壓水槍在40m水深以下難以發揮良好的沖泥效果,沉井刃腳及底梁下的土體難以取出,高水壓使得高壓水槍破碎土體的能力進一步降低;另一方面,由于不能深入破碎土體,使得底梁及刃腳下方的土體難以破碎清除到必要深度,即底梁和刃腳踏面被高黏度的黏土“裹住”,產生了強大的支撐力阻止沉井下沉。

4)井內不排水下沉施工,井底的高黏度泥漿產生了較強的泥漿護壁效應,底梁下方土體難以有效破碎清除,強行在底梁兩側清除出深“鍋底”會給潛水員作業安全帶來極大威脅。

3 關鍵技術方案

3.1 下沉方案

雙沉井下沉可分為以下3種工況。

1)完成第1座沉井后進行第2座沉井施工,該工況下,第2座施工的沉井下沉范圍完全在擾動土體范圍內,不利于下沉施工,而且總體工期較長,施工投入大。

2)兩座沉井下沉施工基本同步,此時,兩座沉井相互干擾影響范圍小,且影響特征基本相同,有利于采取措施。

3)兩座沉井錯開較大下沉區域,下沉相對位置相差較大,對進度較慢的沉井影響較大,不利于較慢的沉井下沉控制。

為減小兩沉井之間的相互影響,本工程兩座沉井宜同步實施下沉,此方案相對容易控制兩座沉井刃腳高差、終沉深度和下沉速度,但要求下沉前兩座沉井均需具備下沉條件,配備兩套作業人員,對施工單位的資源配置要求較高。

本工程砂性土層與長江貫通,為確保在下沉穿越時不發生井內涌土、井外塌方的不良現象,且不影響汽渡碼頭等周邊環境的結構安全,采用不排水下沉施工[4],同時采取以下施工措施。

1)加強沉井下沉測量,及時發現兩座沉井位移變化趨勢及速率。

2)及時對兩座沉井間損失的土體進行回填補充,必要時可以堆土施加預壓。

3)在兩座沉井周邊設置射線狀沉降觀測點,通過測量數據判斷取土方式的調整以及井內水位的高度控制。

4)做好井外壁減阻工作,通過注入潤滑泥漿形成護壁,下沉過程中及時補充潤滑漿液,減少“帶土”作用。

5)土層分布高度的不同易發生位移現象,需對沉井施工范圍進行補充勘察、結合勘察資料,在土層分界范圍控制好出土方式及范圍,精細化施工,平穩穿越交界面。

3.2 環境保護

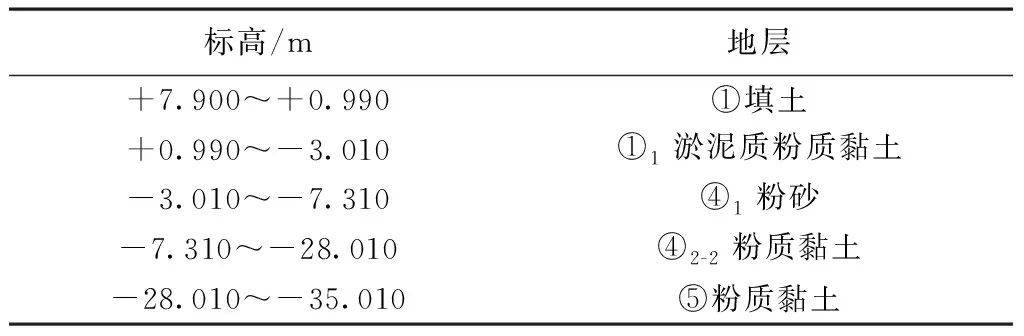

1)江堤側沉井

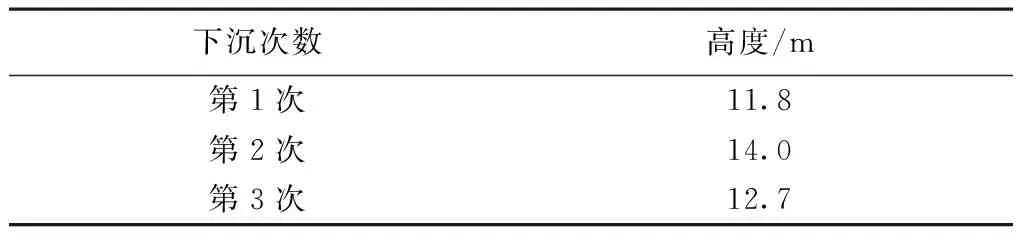

西線沉井部分在長江江堤邊坡上,為徹底阻絕長江水與港灣內沉井的水體聯系,同時為了保證沉井在下沉過程中兩側土體受力平衡,故在江堤線外側距頂管井中心30m圓弧區域填土,1 032m2內回填土施工圍堰堤壩,放坡坡度為1∶2。距離西線沉井中心20m處施工φ800mm@500mm高壓旋噴隔離樁,總計3排,環沉井迎江面,在新增回填土圍堰內施工,樁長30m,總計315根。圍護施工如圖3所示。

圖3 西線沉井圍護施工示意

回填土環形區域目的在于確保沉井下沉過程中井體兩側受力平衡,阻絕西線頂管井受長江水侵蝕影響。回填土環形區域距離井中心30m,環形填滿江堤外部區域。場區完成全部工作內容后場地標高為+7.900m,淺灘淤泥面現狀標高為+1.500m,拓展施工時,應先鏟除淺灘淤泥面表層,露出堅實土層后,再拓展圍堰修筑,頂標高修筑與現狀江堤齊平。

2)道路測沉井

東線沉井靠近碼頭道路,沉井在穿越粉質黏土層過程中由于下沉系數大幅降低,其上層淤泥質黏土、粉砂由于滲透性高,具流變性,在井內外存在水頭壓力差的情況下,極易發生井內涌土、井外塌方的不良現象,對沉井周邊環境保護帶來威脅。

為此,設計已在沉井外布置雙排旋噴樁作為隔離保護樁。施工中嚴格控制旋噴樁的平面位置、垂直度、噴漿壓力及提升速度,保證成樁效果。沉井下沉過程中應注意小角度及時糾偏,防止大角度糾偏擠斷高壓旋噴樁體;同時,對于井體與隔離樁之間塌陷的土體應及時回填,減小橫向土體擠壓。同時在道路及碼頭位置布置沉降監測點,對管線位置開挖樣溝確定位置并布置監測點,下沉施工過程中及時監測。

3.3 取土技術

通過下沉系數的驗算分析,發現頂管井在早、中期下沉系數較為理想,第1次、第2次下沉采用高壓水槍輔以空氣吸泥進行取土,潛水員全程配合,結合井外壁泥漿減阻措施。下沉過程中需注意突沉、偏移現象。

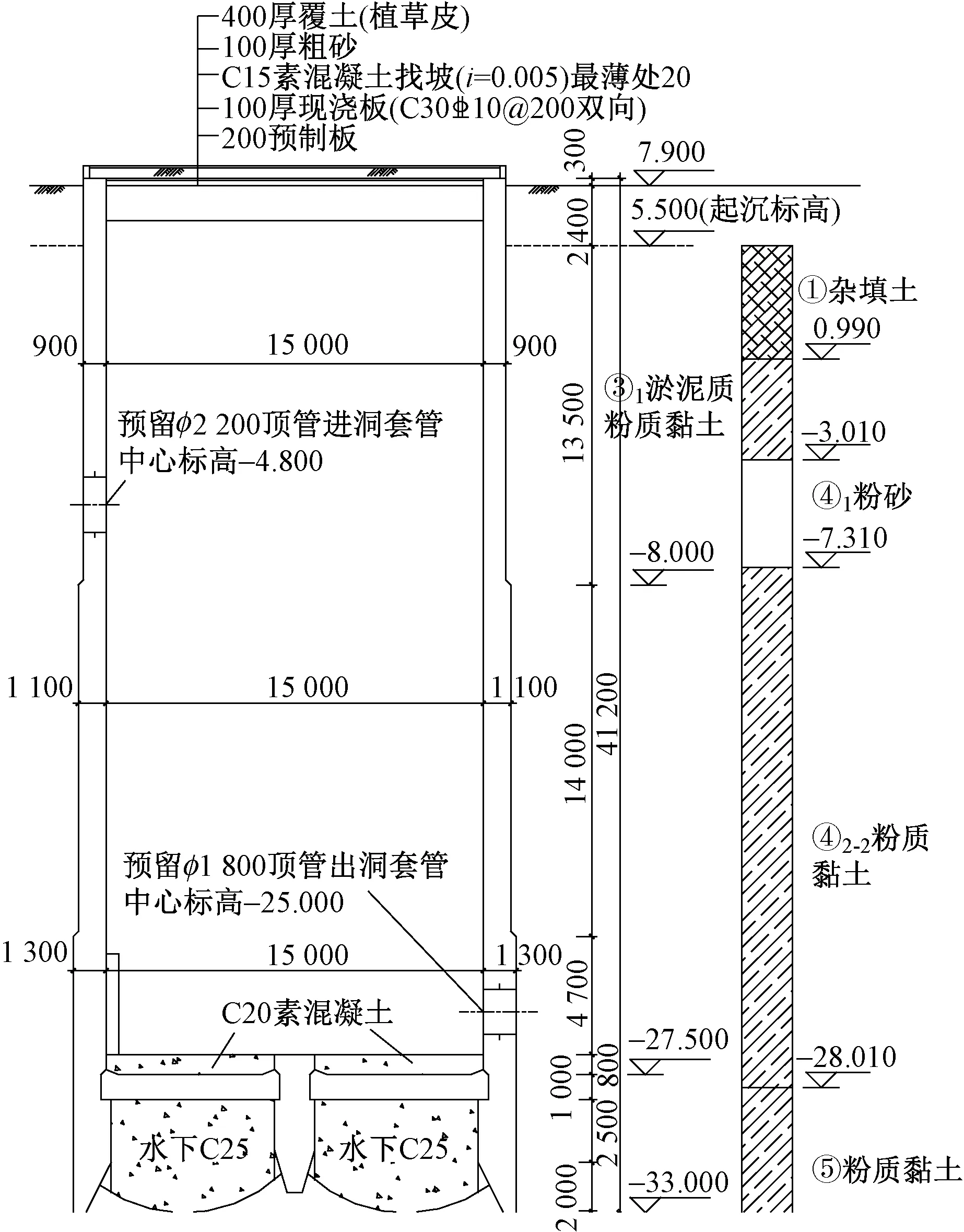

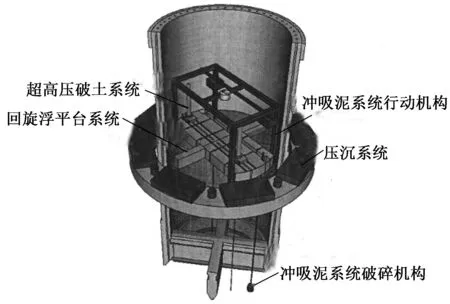

通過對沉井下沉的驗算分析,充分認識到當前沉井在終沉階段可能遭遇到的問題,創新性地提出了水上設置操作平臺,利用針對本工程研發的超深沉井破土壓沉系統噴射高壓水流,在堅硬土體內有效切割破碎土體,再利用施工平臺上的高壓水槍和空氣吸泥設備將破碎土體吸除,達到有效去除刃腳、底梁及鍋底土體的作用,破土設備施工如圖4所示。

圖4 超深沉井破土設備施工示意

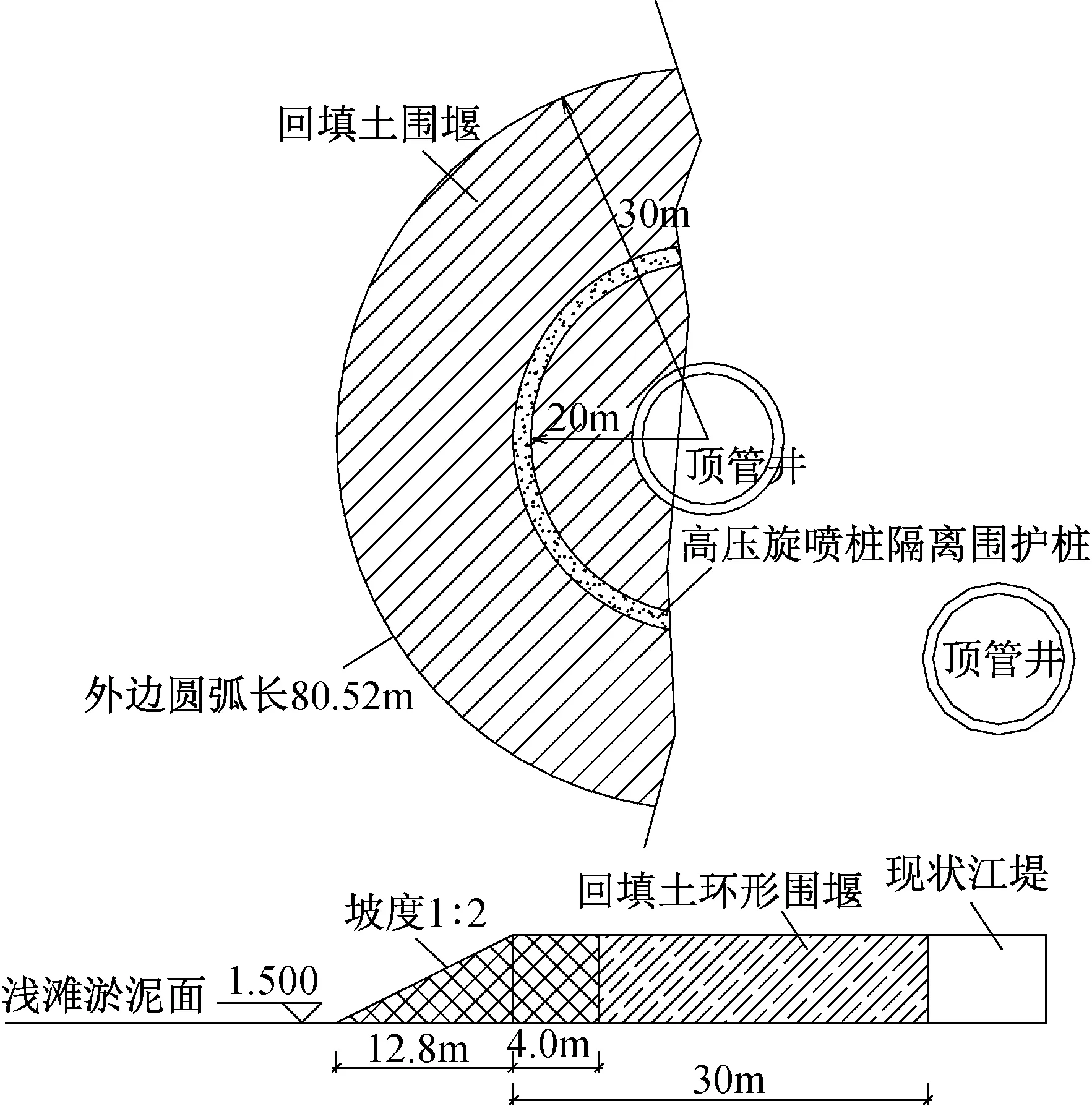

該套設備能夠實現按指定路徑行走,并使鉆桿精確定位到指定區域,結合井下超聲波探測掃描繪制鍋底泥面情況,故對內井壁與刃腳之間隔倉空間進行了合理排布,為盡量保證高壓水流破碎范圍能夠掃到刃腳和底梁踏面,破碎區間按φ1 000mm@700mm搭接布置,總計平面布置有268個對應破碎掃除點位,如圖5所示。后續施工中,采用兩套超深沉井破土設備依據規劃點位依次由內向外逐層對稱取土,結合高壓水槍和空氣吸泥設備,形成良好的鍋底,確保順利下沉。如圖6所示,超深沉井破土壓沉系統主要包含以下幾項子系統。

圖5 超深沉井破土施工點位

圖6 超深沉井破土壓沉施工系統

1)超高壓破土系統 本系統為超深沉井破土壓沉系統的核心,直接影響下沉過程中對硬土層的破碎效果。利用該套系統設備,用超高壓水流沖刷硬土層,起到破土效果。

2)回旋浮平臺系統 本系統為其他系統載體,超高壓破土設備、沖吸泥設備均安置于回旋浮平臺上,破土設備的移動依賴于設備本身的自走能力和水上浮平臺的轉動,實現破土設備對井體倉格內的精確定位破土。

3)沖吸泥系統行動機構 沖吸泥設備載體,可通過本機構系統實現沖吸泥設備的移動、提升、下放等操作。

4)沖吸泥系統破碎機構 本機構為井體倉格內土體取出的關鍵,利用本機構對硬土層土體進行進一步破碎,形成泥漿后從井內吸除提升至井外泥漿池。

5)壓沉系統 本系統旨在為沉井下沉施工配重,增加沉井下沉豎向作用力,增加下沉系數,更有利于沉井下沉。

6)外壁減摩系統 本系統減少了沉井下沉外壁摩阻力,增加下沉系數,輔助沉井下沉。

7)水位控制系統 在采用超高壓破土系和沖吸泥破碎機構后,沉井下沉過程中始終處于井內水位頻繁變化的狀態。為保證井內水位穩定,不影響周邊環境及浮平臺上各項設備的施工,水位控制系統能良好地控制井內水位在一定范圍內,根據情況自動抽水或補水。

8)泥面探測系統 在水下施工中,探測沉井鍋底泥面高低起伏狀態,及時掌握當前鍋底信息,根據探測數據進行取土位置的調整。

9)PLC控制系統 本系統負責將前面8個系統整合聯動,實現各項設備的自動化操作控制。

3.4 助沉技術

1)泥漿減阻

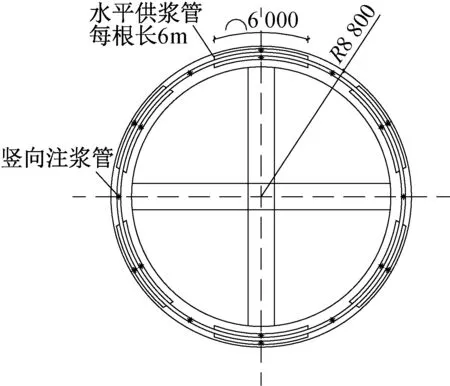

觸變泥漿減阻是較好的助沉輔助方法,依靠觸變泥漿對土體的靜力作用和觸變泥漿的凝膠狀態,起到減少摩擦力和維護土壁穩定的作用。本工程考慮到糾偏和控制下沉速度的需要,采用水平管方式,如圖7所示,即沿沉井周向為水平管,每根水平管連接1根豎向管,每根豎向管負責2根弧長6m的水平管。從刃腳以上3,3,4m布置三環側壁泥漿減阻環,每環共6根水平管。噴漿孔在水平管位置每隔100mm打設,在混凝土澆筑前用橡膠密塞。

圖7 泥漿減阻管路布置

沉井下沉完畢后,應對沉井外側進行灌漿以置換膨潤土泥漿。灌漿時將具備一定稠度的水泥漿,從底向上穿過井壁上的灌漿孔。根據施工經驗,也可將泥漿管路改造為空氣幕+觸變泥漿通用管路,根據不同土層的適應性和需要,切換使用空氣幕減阻或觸變泥漿減阻。若此方法仍然不能起到好的助沉效果,還可采用高壓旋噴樁機對井外壁土體射水切割,破壞摩阻力構成以進行減阻。

2)壓沉技術

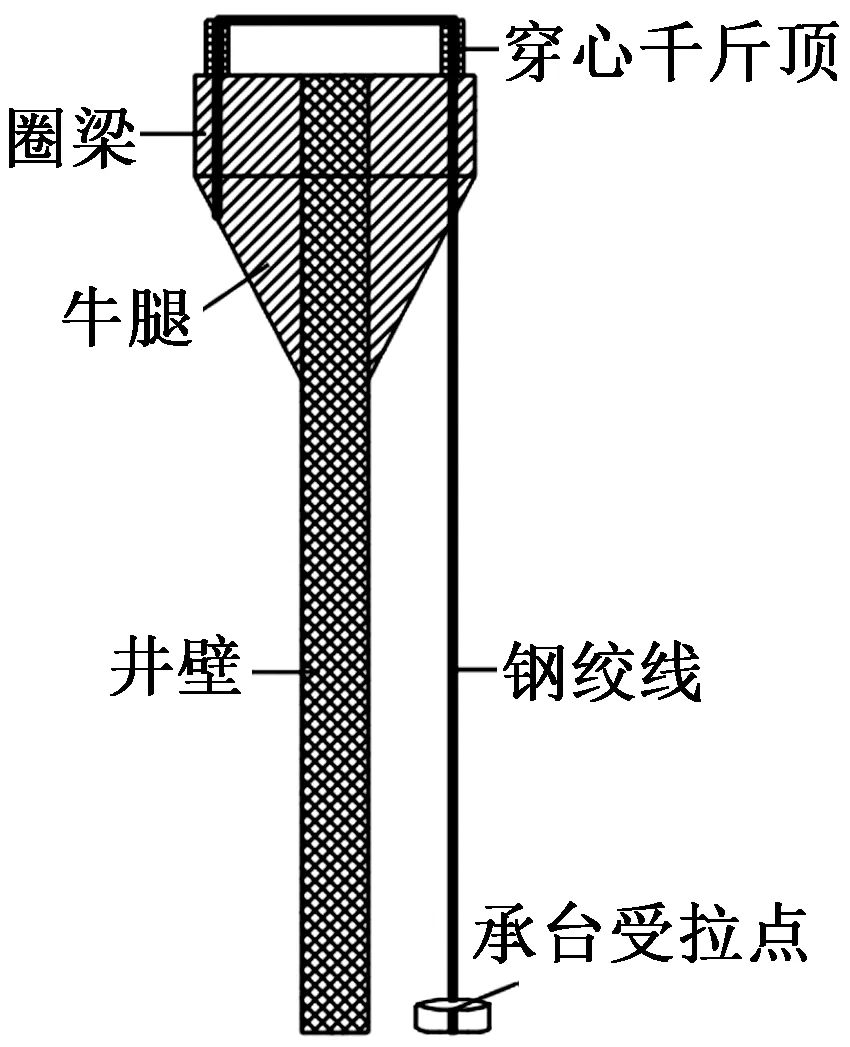

在采用了超深沉井破土施工工藝和泥漿護壁減阻后,終沉階段的下沉系數依然只有0.82,為增加沉井下沉質量,達到最優下沉效果,采取了壓沉輔助措施。在沉井周圍采用多邊形承臺的方式,作為壓沉設備的安裝平臺,輔以配重放置于承臺上,總計能夠提供2 000t的質量儲備,足以滿足沉井下沉的需要。由于本工程起沉標高與最終回填標高相差2.4m,且井壁伸出最終地面0.3m,故有2.7m空間是不涉及下沉施工的,考慮將該高度區域做成壓頂圈梁的形式,構建壓沉受力平臺,具體如圖8所示。

圖8 壓沉受力平臺示意

3.5 沉井接高穩定性措施

在第1,2次下沉完成后,需進行頂管井的接高操作,該過程中沉井已有一定下沉深度。為保證在接高過程中沉井穩定,需進行沉井接高穩定性的驗算。

1)在第1,2次下沉施工結束后,均需停止外壁的泥漿減阻措施,回填土使全刃腳底梁下土塞達到2m,可同時增加摩阻力和刃腳下土體的極限承載力。

2)井內灌水至水位與外部齊平,增加沉井的浮力,方能保證在第3~6次后續制作接高過程中,井體始終保持穩定。

3.6 糾偏技術

在初沉階段核心工作是形成順直的下沉通道,此階段沉井的下沉系數較大,下沉速度不宜過快,盡量在深度不深的情況下糾偏;沉井周邊設置沉降觀測點,輔助指導糾偏工作,勤測勤糾。終沉階段下沉速度大幅減緩,此時不宜盲目采取降低水位或深挖“鍋底”的措施,需結合下沉過程所采集的各類數據,現場分析后方可采取措施,一般主要采取觸變泥漿側壁減阻措施來增大下沉系數,從而避免突沉及大面積塌方事故。

下沉過程應注意均勻、對稱出土,嚴格控制泥面高差。取土過程中及時跟進測量底梁兩側土塞高度,結合扭轉測量數據及土層特性針對性出土,扭轉控制效果不佳時采取沉井外部偏頂措施控制扭轉。

沉井每次下沉穩定后應進行高差和中心位移測量,必要時連續觀測,及時糾偏。初沉時,沉井下沉系數較大,重心高,穩定性差,出現波動屬于正常現象,當高差值偏差大時,應該及時糾偏。在終沉階段應以糾偏為主,應在沉井下沉至距設計標高1m以上時基本糾正好,糾正后應謹慎下沉,在沉井刃腳接近設計標高30cm以內時,必須不再有超出容許范圍的位置及方向偏差,否則難以糾正。采取的糾偏措施如下。

1)偏除土糾偏 一般可在刃腳高的一側抓土,減少刃腳下正面阻力,方法簡單,效果較好。

2)破壞單向摩阻力 當沉井下沉深度較大時,破壞土層的土壓力時糾偏的關鍵。根據偏位情況啟動糾偏泥漿潤滑減阻,使土層的被動土壓力大為降低。通過獨立注漿管由井外鉆入旋噴鉆桿高壓破壞局部摩阻力同樣起到糾偏的作用。

3)壓沉糾偏 利用本工程的壓沉輔助措施,在不同的位置開啟壓沉千斤頂,實現壓沉效果。

4)井外偏填土扭轉糾偏 當沉井平面發生扭轉時,可在對側兩角偏除土,在另外對側兩角偏填土,借助刃腳不相等的土壓力形成的扭矩,在下沉過程中逐步糾正。

4 結語

本工程已按照設計指導如期完工,施工過程比較順利,表明設計和施工方案是可行的,可作為同類型沉井施工提供如下借鑒經驗。

1)超深雙沉井順利下沉到位有較大困難,周圍環境復雜且容易傾斜,因此在設計和施工過程中必須有一定的保護方案和安全儲備措施,并制定完善的應急預案。

2)本工程根據周邊環境和地質水文情況選擇不排水下沉,下沉過程中著重驗算下沉系數和下沉穩定系數,視情況采取相應的技術措施。

3)利用針對本工程研發的超深沉井破土壓沉施工系統,能夠對硬土層的實現有效破碎處理,大大減少了沉井下沉過程中的正面承載力,增大下沉系數,確保沉井能夠順利下沉。