基于ADAMS的自動化渦流檢測系統設計

郭北濤,楊宏偉

(沈陽化工大學機械與動力工程學院,沈陽 110142)

0 引言

自改革開放以來,國家制造業技術迅速發展,制造業成為國民經濟的支柱,產品的高效率生產成為制造業企業首要目標。為了保證產品的高質量生產,無損檢測技術的應用在制造業占據著越來越重要的地位。為了提高檢測效率和自動化,設計了一種高效率的自動化渦流檢測系統[1]。

該渦流檢測系統是一種利用PLC控制伺服電動機撥動被測工件的渦流檢測系統,該系統能夠較穩定地完成高效率的檢測。通過運用SolidWorks軟件三維建模設計出系統的三維圖,再利用虛擬樣機技術ADAMS軟件運動仿真獲得系統的運動參數,對整個渦流檢測系統進行可行性分析。通過仿真對比分析交叉輥子檢測系統,該系統有效提高了檢測系統的穩定性及檢測效率。

1 渦流檢測系統的設計

1.1 渦流檢測機構的設計

在研究該渦流檢測系統的過程中,需要對渦流檢測機構建模設計,由于整個渦流檢測的機構較復雜,因此選擇專業建模軟件SolidWorks 進行三維輔助建模。用SolidWorks軟件構造出機構的各個零件,再將各零件整體裝配在一起構造成整個檢測機構,使得機構的各部分能夠靈活操作[2]。

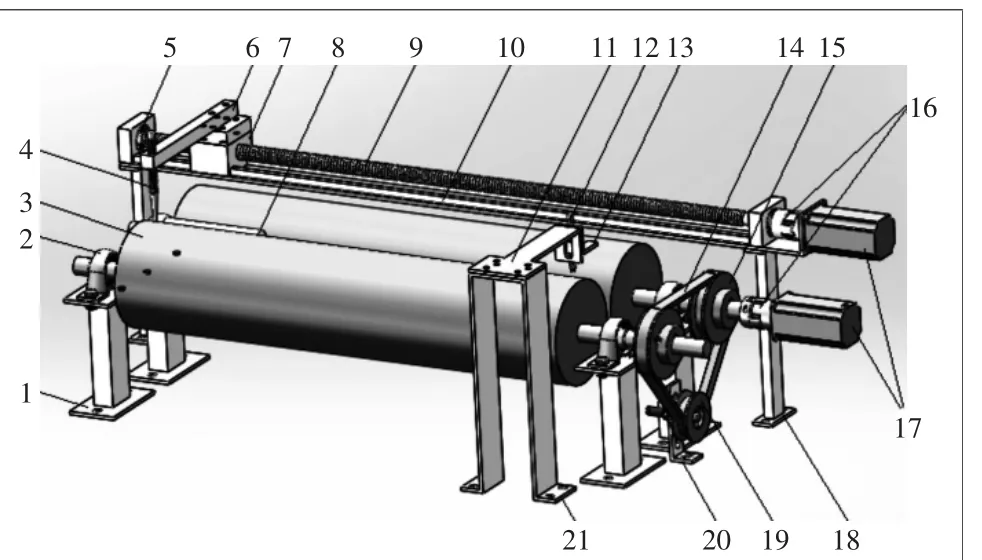

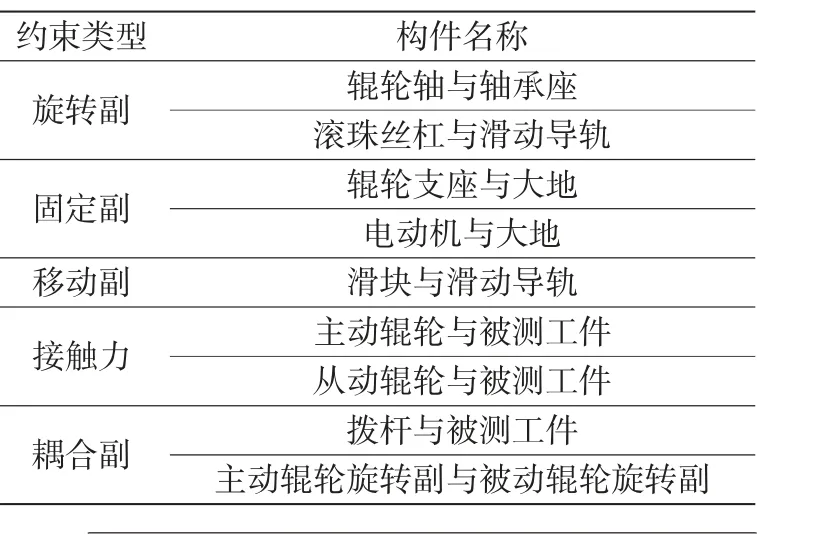

圖1 渦流檢測機構三維圖

該渦流檢測系統被設計為一種輥輪式的檢測機構。聯軸器通過連接伺服電動機和輥輪軸帶動主動輥輪轉動,主動皮帶輪、從動皮帶輪和張緊輪組成的皮帶傳動通過主動輥輪軸的轉動帶動從動輥輪;滾珠絲杠通過聯軸器與伺服電動機連接以獲得轉動動力,滑塊在滑動導軌上通過滾珠絲杠的轉動可以左右滑動;傳感器支架末端設計為一個直槽口與傳感器探頭支架相連接,可以根據傳感器探頭與被測工件的距離測不同直徑大小的工件。

此次設計的渦流檢測系統利用PLC控制伺服電動機,通過撥動被測工件從而完成渦流檢測[3]。被測工件通過上料臺被送到兩輥輪之間,被測工件跟隨兩輥輪轉動。伺服電動機通過PLC的控制轉動滾珠絲杠,滑塊在滑動導軌上移動。當滑塊向下料端移動時,撥桿會撥動在兩輥輪間轉動的被測工件移動,工件在移動中通過傳感器探頭檢測到被測工件的信息,被測工件被移動到下料端,滑塊再通過PLC控制伺服電動機控制滾珠絲杠向上料端移動,從而完成整個流程的檢測。

1.2 伺服系統的設計

設計該渦流檢測系統要滿足穩定性好、精度高和快速響應性,因此將該渦流檢測系統設計為閉環伺服系統。閉環伺服系統由PC信息處理系統、PLC控制器、伺服驅動器、伺服電動機、滾珠絲杠傳動機構組成[4]。位置指令發送指令給控制器,PLC程序運行發送脈沖到伺服驅動器,伺服驅動器根據接收的脈沖頻率和數量控制伺服電動機的運行距離和速度,滾珠絲杠通過聯軸器連接伺服電動機,在伺服驅動器的控制下運轉,控制滑塊的移動速度和距離。

伺服系統的動態過程是指系統在輸入作用下從一個穩態向新的穩態轉變的過渡過程。伺服系統的動態性能分析對于整個系統的設計、參數合理化設置和保證系統的動力性能有重要的意義,伺服系統的執行傳動機構滾珠絲杠在系統運行中一直處于動態過程中,研究滾珠絲杠的動態對于整個伺服系統是有一定意義的[5]。

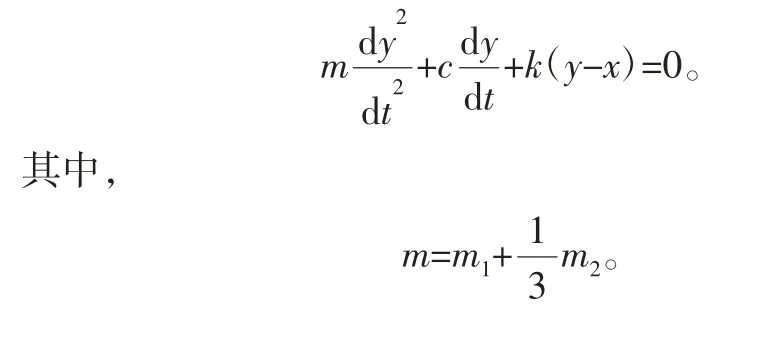

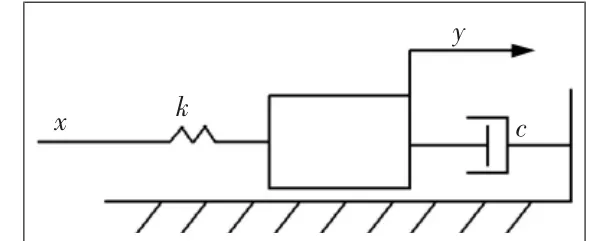

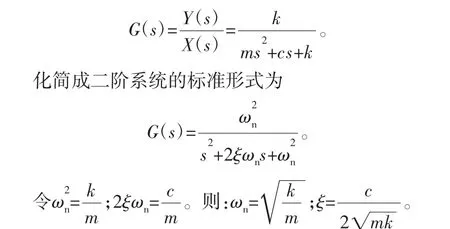

圖3 滾珠絲杠工作臺系統的簡化動力學模型

動力學平衡方程式:式中:m1為工作臺的質量;m2為滾珠絲杠的質量;m為滾珠絲杠工作臺的等效集中質量;c為絲杠工作臺導軌的黏性阻尼系數;k為絲杠螺母機構的綜合拉壓剛度;y為工作臺的實際位移;x為電動機轉角折算到工作臺的等效位移,即指令位移。

對上式拉氏變換,得系統傳遞函數:式中:ωn為滾珠絲杠工作臺系統的固有頻率;ξ為系統縱向振動阻尼比(即黏性阻尼系數與臨界阻尼系數之比)。

因此,影響系統動態特性的主要參數是ωn和ξ,它們是由k、m和c決定的[6]。

2 ADAMS動力學仿真研究

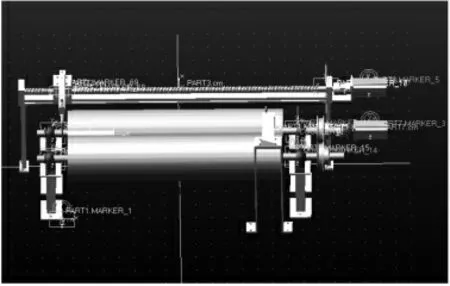

虛擬樣機ADAMS軟件是一款專門做仿真運算的軟件,運用ADAMS軟件對設計的渦流檢測系統進行仿真研究[7]。將在SolidWorks軟件中設計的渦流檢測系統另存為Parasolid(*.x_t)格式并導入到ADAMS軟件中進行動力學仿真。設置模型單位為MMKS單位制,設置重力加速度大小為9.806 N/kg,重力方向為Y軸的負方向。對不影響運動的2個不相交的物體進行布爾操作,使其成為一個整體,化繁為簡,對動力學模型各構件添加約束[8-9],如表1所示。

表1 約束條件

為研究被測工件在被撥動過程中的穩定性,將傳感器探頭調節至距離被測工件上方1 mm處的傳感器探頭支架上。在被測工件的頂面圓中心點添加一MARKER點——MARKER70,在傳感器探頭下方渦流線圈的中心點添加一MARKER點——MARKER71,在系統運轉中測量兩個點之間的距離跳動是檢測該渦流檢測系統穩定性的標準。被測工件與傳感器探頭之間的測量函數如下:

圖4 渦流檢測系統ADAMS仿真模型

DY(MARKER_71,MARKER_70)-15。

其中:DY為兩被測件在Y軸上的被測距離;15為被測工件的半徑。

針對本文設計的渦流檢測系統與市面上其他渦流檢測系統,通過仿真分析比較在運行中的被測工件,確定系統的穩定性。選擇市面上一種利用主動輥輪與從動輥輪之間的角度帶動工件行進的交叉輥子渦流檢測機構,如圖5所示。

圖5 交叉輥子渦流檢測機構

3 仿真結果分析

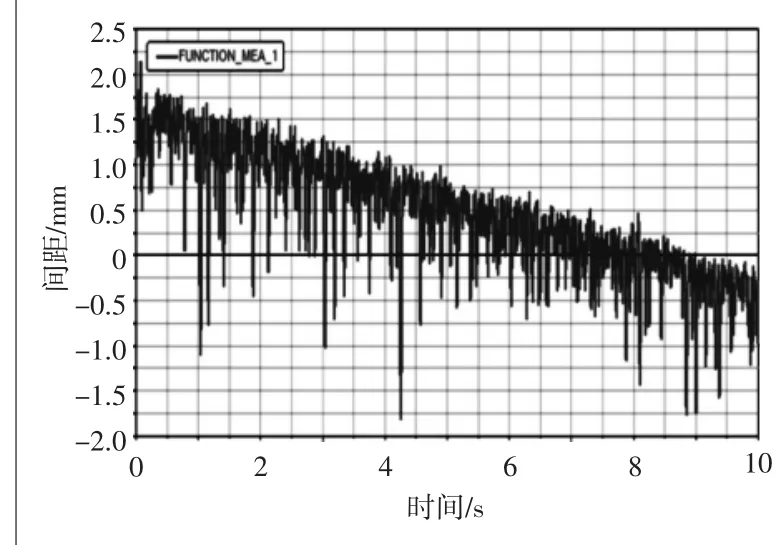

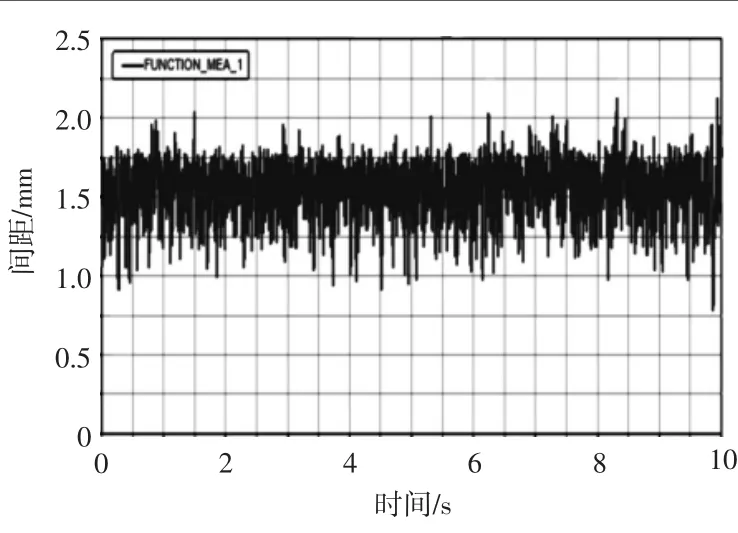

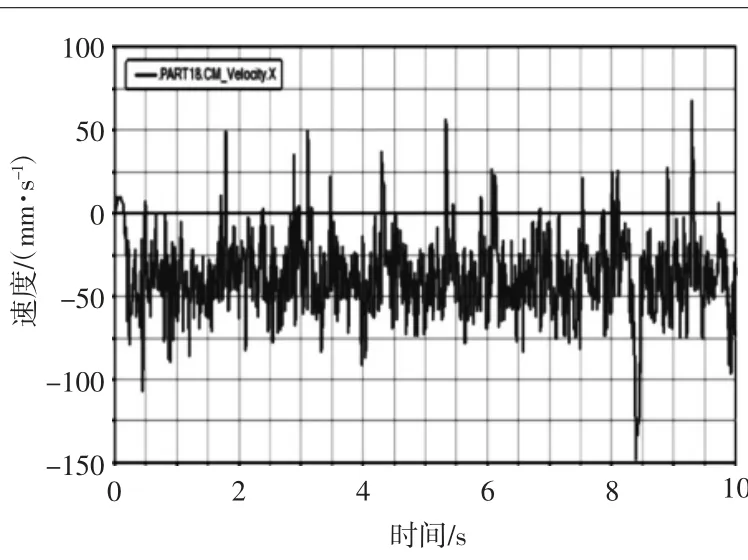

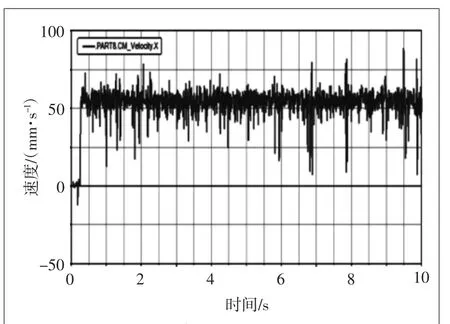

渦流檢測系統在ADAMS軟件中完成動力學模型約束,檢測系統的運行狀態正常。設置該系統仿真終止時間為10 s,步數為400步,同樣設置交叉輥子渦流檢測機構的仿真終止時間、步數等變量、約束與伺服控制渦流檢測系統完全一致[10],查看兩個系統的被測工件與傳感器探頭的距離波動圖和被測工件速度圖,如圖6 ~圖9 所示。

圖6 交叉輥子機構工件與探頭間距圖

圖6和圖7 曲線圖橫坐標表示時間,縱坐標表示被測工件隨時間與傳感器探頭之間距離大小的變化。圖6交叉輥子機構被測工件間距曲線圖幅值較大,曲線多處跳動較大,其中被測工件在1.05 s和4.25 s時最不穩定,兩者之間的距離分別 達 到2.85 mm和2.80 mm;如圖7 所示,本文設計的渦流檢測系統的被測工件間距曲線圖幅值較小,曲線跳動較均勻,被測工件在0.3 s和4.5 s時間距最大,分別是0.95 mm和0.90 mm。通過比較圖6和圖7的被測工件與傳感器探頭間距曲線圖得出,本文設計的渦流檢測系統振動小、運行更加平穩。

圖7 渦流檢測機構工件與探頭間距圖

圖8和圖9曲線圖橫坐標表示時間,縱坐標表示被測工件隨時間增加速度的變化。如圖8所示,交叉輥子機構被測工件速度曲線圖多次有較大跳動,在8.4 s時,被測工件迅速跳動到150 mm/s,多次出現反方向的速度跳動,被測工件的速度不穩定。如圖9所示,本文設計的伺服控制渦流檢測系統的被測工件速度曲線圖沒有出現反方向的速度跳動,工件最大速度是在9.5 s時的88 mm/s。通過比較圖8和圖9的被測工件速度曲線圖得出,本文設計的渦流檢測系統在工件檢測中波動較小、速度更加穩定,能夠保證平穩地經過傳感器探頭完成檢測,檢測精度更高。

圖8 交叉輥子機構工件速度圖

圖9 渦流檢測機構工件速度圖

4 結論

利用SolidWorks平臺和虛擬樣機技術ADAMS平臺聯合設計、仿真分析,通過仿真分析比較本文所設計的渦流檢測系統與交叉輥子渦流檢測系統,結果表明:

1)本文設計的渦流檢測系統在運行中被測工件與渦流探頭距離較穩定,被測工件穩定檢測,系統振動較小;

2)本文設計的渦流檢測系統在運行中被測工件在檢測中速度較穩定,平穩轉動通過檢測。

綜上所述,本文設計的渦流檢測系統能夠平穩地運行工件并完成穩定的檢測,大大提高了檢測效率和自動化程度。該渦流檢測系統彌補了無損檢測效率低的不足。下一步將對該系統進一步優化,繼續提高該系統的檢測效率。