一種基于拓撲優化的直升機減速器機匣結構設計方法

萬振華, 李堅, 袁梟桀

(1.中國航發湖南動力機械研究所,湖南 株洲 412002;2.直升機傳動技術國防科技重點實驗室,湖南 株洲 412002)

0 引言

直升機減速器的主要功能是將發動機的功率和轉速按直升機總體布局和性能要求,經主減速器內的齒輪傳動鏈減速、換向、傳輸給旋翼、尾傳動和主減速器附件、直升機附件,保證直升機升力系統及液壓系統等的使用要求[1]。其中減速器機匣是傳動系統減速器的重要承力部件,為減速器內部的齒輪、軸承等轉動件提供支撐,使它們之間保持正確的相互位置。同時承受旋翼系統、操縱系統和發動機載荷并將其傳遞到機身平臺上,是直升機傳動系統中結構最復雜、受載情況最嚴重的關鍵零部件。隨著航空事業的發展,直升機輕量化、長壽命、高可靠性的要求越來越高。為了滿足直升機的需求,在對直升機減速器機匣進行設計時需要采用先進的結構優化設計方法,其中拓撲優化設計技術是結構優化技術中最具前景和創新性的技術。

拓撲優化設計是繼尺寸優化和形狀優化之后的一種更自由、更高效的優化方法,它的作用是在進行結構設計的初期為設計員提供一種高效率的結構設計工具,能夠幫助設計員在進行結構初步設計時確定最佳傳力路徑,從而更顯著地節省材料,提升性能[2]。目前拓撲優化設計技術國內在航空用鈑金零件[3]、飛機耳片[4]、飛機垂尾[5]和直升機尾撐[6]等結構設計上均有應用,但在直升機減速器機匣的設計上鮮有應用。本文利用ANSYS中的拓撲優化模塊對機匣進行拓撲優化設計,得到傳力路徑清晰、結構應力水平低、質量輕的減速器機匣結構。

1 拓撲優化方法

1.1 拓撲優化方法分類

拓撲優化針對不同的優化目標,分為連續結構拓撲優化和離散結構拓撲優化2類,對于直升機減速器機匣多為連續結構拓撲優化。連續結構拓撲優化有很多種方法,包括變密度拓撲優化法、變厚度拓撲優化法、獨立連續映射拓撲優化法、漸進結構拓撲優化法、均勻拓撲優化法及水平集函數拓撲優化法[7]。

以上拓撲優化方法各有各的優缺點,其中變密度法有著設計變量少、計算效率高、應用成熟等特點。其理論發展比較完善,工程應用也較為廣泛,相對其他方法有較大的優勢。尤其是變密度法的設計域可以不受形狀限制,能較好地適用于復雜結構優化設計,這也是目前其他拓撲優化方法所不具備的[8]。并且,變密度法思路簡單清晰,程序易于實現,因此是目前應用較廣泛的拓撲優化方法。

1.2 變密度法

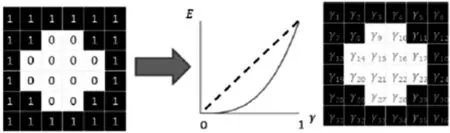

變密度法(Solid Isotropic Material with Penalization,SIMP)又稱偽密度法,其含義是引入一個虛擬密度場γ作為設計變量,用γ來表征材料的有無,其值可在區間[0,1]取值[9]。當某一點處γ=1代表這個地方為實心材料,如圖1中的黑色部分;當γ=0,則代表這個地方為空心的空洞,如圖1中的白色區域。

圖1 變密度法插值模型示意圖

通過上述設定,結構材料的分布優化問題就轉化為設計變量γ的0-1雙值優化問題。但是0-1雙值優化問題在數學上處理比較困難,為此通常的做法是放寬γ的取值范圍,允許其取0和1之間的值,變成一個連續設計變量的優化問題。然后在優化過程中引入懲罰函數,使變量的中間取值向兩端靠近。

變密度法中,虛擬密度場公式[10]可表示為

式中:f為結構的體積比;V0為設計變量取1時結構的有效體積;V1為設計變量小于1時結構的體積;V為結構的初始體積;Xmin為每個單元相對密度的最小值;Xmax為每個單元相對密度的最大值。

2 機匣結構設計

2.1 建模

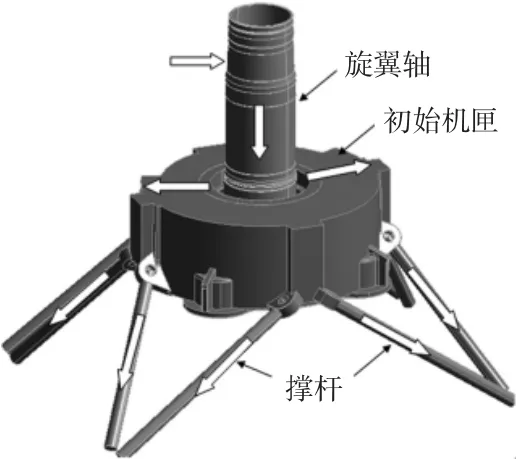

本文拓撲優化的目標機匣為鋁合金鍛造機匣,該機匣通過8根撐桿與直升機平臺連接。主旋翼軸載荷通過旋翼軸軸承安裝面傳遞至機匣,再從機匣的撐桿安裝凸耳傳遞至8根撐桿,最后通過撐桿傳遞至直升機平臺,載荷傳遞路徑如圖2所示。

圖2 機匣載荷傳遞路徑

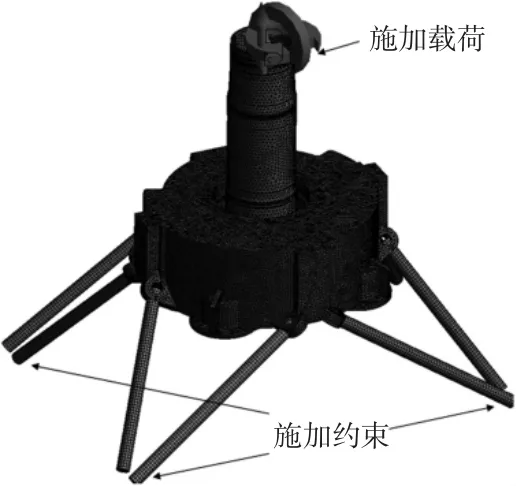

根據載荷傳遞路徑的情況,將旋翼軸載荷在旋翼槳轂中心施加,約束撐桿與機身平臺的安裝面。建立的有限元模型如圖3所示。

圖3 有限元模型

2.2 拓撲優化

本文采用ANSYS中的拓撲優化模塊進行計算,該模塊采用的是變密度法SIMP(Solid Isotropic Material with Penalization),操作界面友好、簡潔,在結構設計員中使用較為廣泛。

變密度法模塊是以最小柔順度作為優化目標,同時結構需要滿足設定的應力和體積比約束條件,在設計員給定的載荷條件下,按設定的應力和體積比要求,自動尋找給定設計域中傳遞載荷的最佳路徑,目的是使優化對象的柔順度達到最佳的結構布局形式。

本文中鋁合金機匣滿足強度設計要求的最大應力為400 MPa,考慮到為后續結構重構保留一些設計裕度,因此以350 MPa作為拓撲優化設計應力約束條件。由于首輪優化無法準確預計最佳保留體積取多少合適,因此采用25%體積作為體積比約束條件進行試算。

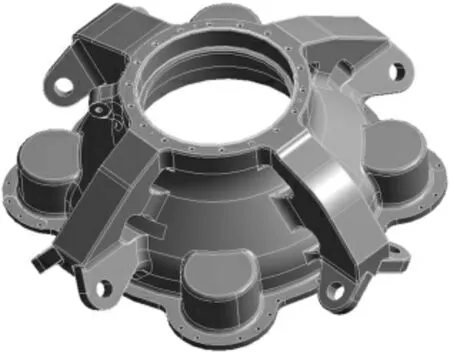

初始機匣的結構如圖4所示,其質量為358 kg。選擇主體結構作為拓撲優化設計域,選擇軸承圓柱面、機匣凸耳內壁面和機匣安裝邊作為非設計域。

圖4 初始機匣結構

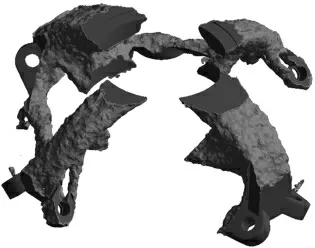

經過29步優化迭代后結果收斂,優化后得到的機匣骨架質量為74 kg,優化結果如圖5所示。

圖5 第1輪拓撲優化后的機匣骨架

從優化迭代的歷程考慮,優化過程僅經歷了9步,其應力就已經降低到了350 MPa以下,說明“體積比保留不超過25%”的約束條件相對寬松,因此將體積比約束條件降低至15%后進行第2輪拓撲優化。

經過45輪優化迭代后結果收斂,優化后得到的機匣骨架質量為39 kg,優化結果如圖6所示。

圖6 第2輪拓撲優化后的機匣骨架

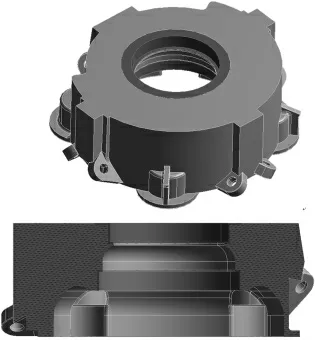

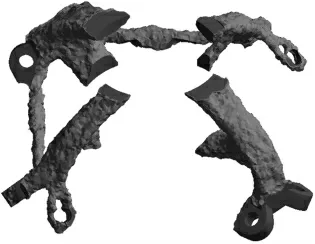

2.3 結構重構

拓撲優化設計得到的骨架僅為傳遞載荷的最佳路徑設計,要進行完整的機匣設計還需要在骨架的基礎上進行結構重構。機匣結構重構的原則是以骨架為基礎,保留軸承、機匣安裝面和凸耳的撐桿安裝面,同時保證機匣的結構完整性。根據以上原則,以機匣骨架為基礎進行結構重構設計,設計出的機匣質量為114 kg,如圖7和圖8所示。

圖7 骨架與重構模型

圖8 機匣重構模型

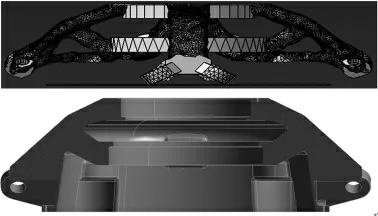

2.4 結構優化

對重構后的機匣進行有限元仿真強度計算,計算得到機匣最大當量應力為286 MPa,遠低于400 MPa的最大應力要求,且機匣的最大當量應力僅出現在局部區域,機匣整體的應力水平較低,說明機匣還具有較大的結構優化空間。

圖9 初始重構模型應力計算結果

對初始重構模型進行結構分析,可以發現傳載路徑上的軸承支撐面到傳載臂之間全部為實心結構,該部分相對整個機匣質量占比較大,單位體積的傳載效率較低,可對該部分進行架空設計,在保證傳載路徑不變的同時,提高單位體積的傳載傳載效率,減輕機匣質量,如圖10和圖11所示。

圖10 結構優化前后對比示意圖

圖11 結構優化設計模型

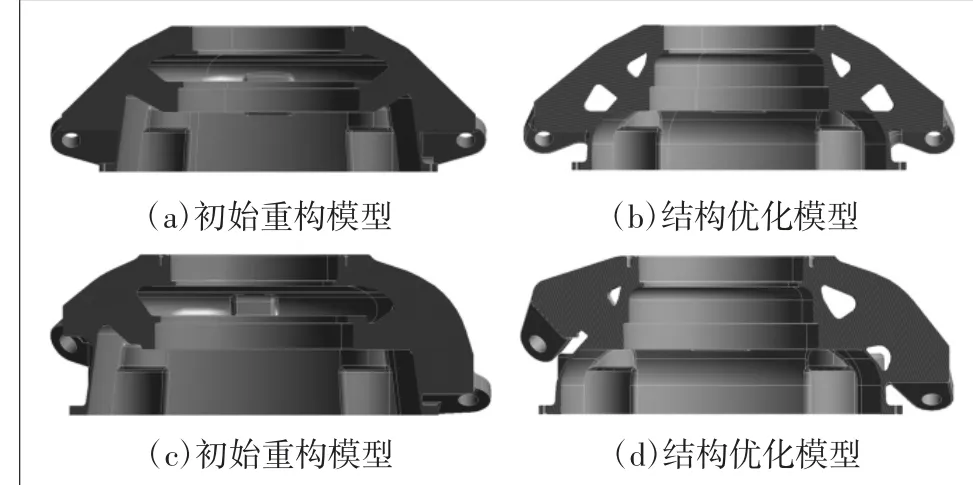

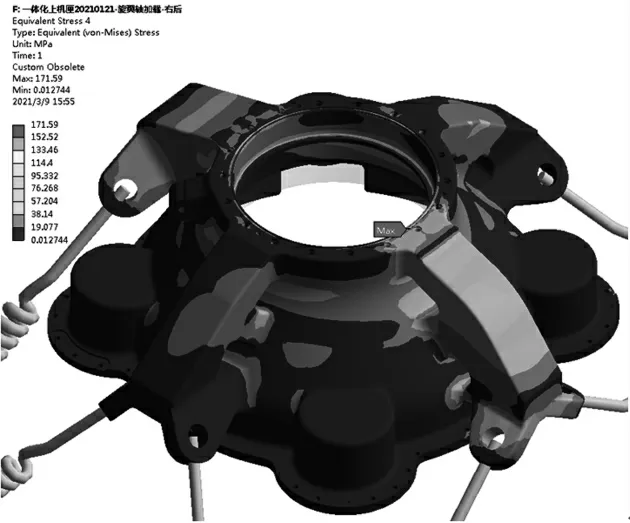

結構優化后的機匣質量為114 kg,對該機匣進行強度計算,得到該機匣最大當量應力為172 MPa,如圖12所示。

圖12 結構優化設計模型應力計算結果

從機匣應力云圖可以發現,結構優化設計模型的整體應力水平仍舊較低,具有較大的繼續優化空間。因此,在保留傳載臂架空設計的同時,將機匣外壁壁厚由6 mm減至4 mm,擴大傳載臂架空孔,縮小傳載臂的寬度和厚度,優化后的模型如圖13所示。

圖13 第2輪結構優化設計模型

第2輪結構優化后的機匣質量為84 kg,對該機匣進行強度計算,得到該機匣最大當量應力為395 MPa,如圖14所示。

圖14 第2輪結構優化設計模型應力計算結果

第2輪結構優化后的機匣質量由初始重構模型的114 kg降低至84 kg,減輕了26.3%,減重效果明顯,且最大應力符合強度設計要求,因此以該模型作為最終的機匣結構設計構型。

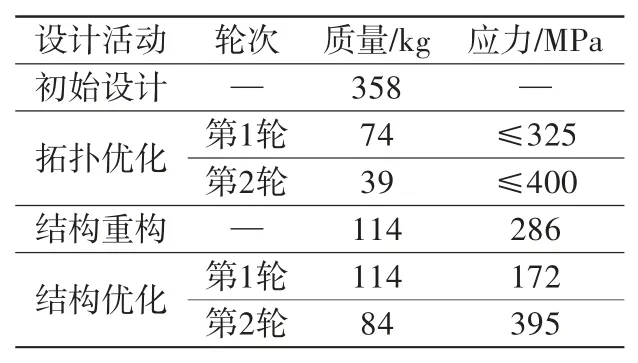

2.5 結構設計過程總結

綜上所述,通過進行拓撲優化、結構重構、結構優化,質量減輕26.3%,最終得到了滿足強度設計要求、載荷傳遞路徑清晰、合理的機匣,各輪設計活動機匣技術狀態如表1所示。

表1 各輪設計活動機匣技術狀態

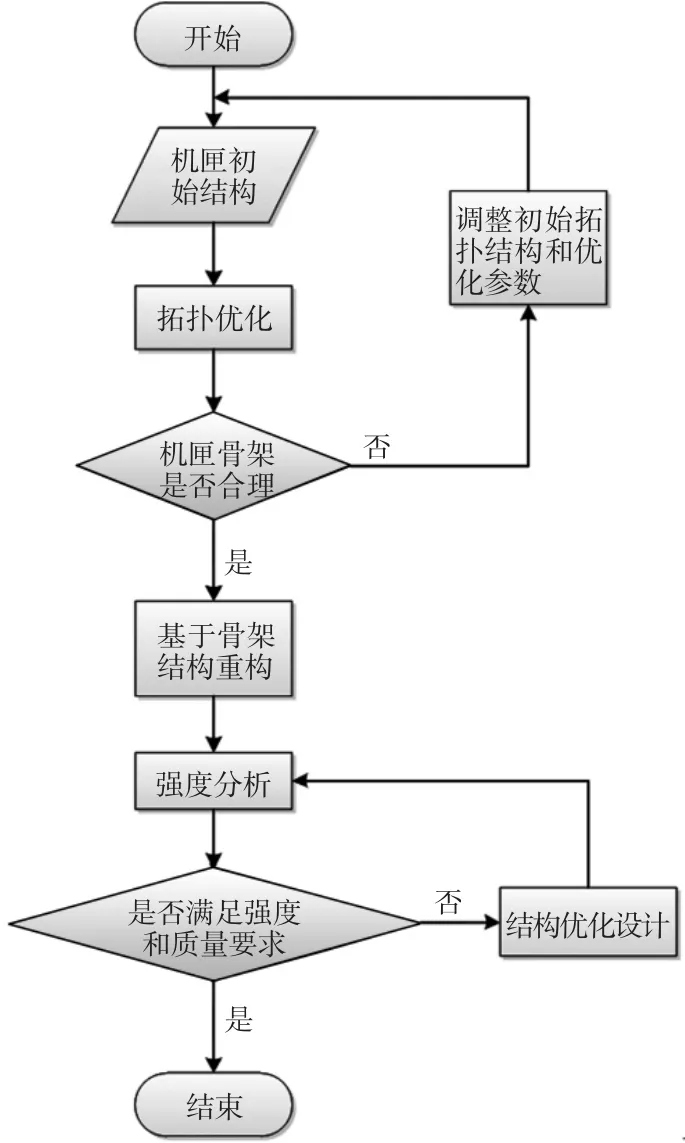

通過上述設計活動,對機匣進行結構設計,可建立基于拓撲優化的直升機機匣結構設計流程,如圖15所示。

圖15 基于拓撲優化的直升機機匣結構設計流程圖

在整個設計流程中,拓撲優化和結構優化是2 個最重要的設計環節。拓撲優化采用的是變密度法,在優化過程中需要設計員根據每輪優化的特點不斷調整體積比和應力約束條件,以獲得最佳的骨架模型。結構優化過程中,設計員要仔細分析結構重構初始模型的應力分布特點,尋找結構重構初始模型的冗余體積,通過不斷減少冗余體積來對結構進行優化,最終獲得結構、應力和質量各方面均衡的機匣構型。

3 結語

1)采用變密度法拓撲優化設計方法,對直升機減速器機匣進行了結構設計,得到了質量輕、傳載路徑清晰、滿足強度設計要求的機匣結構。

2)使用拓撲優化設計方法進行機匣結構設計時,可先利用拓撲優化獲得滿足應力和體積比要求的骨架模型,再在骨架模型的基礎上對結構進行重構設計。

3)結構重構后,需根據結構的特點進行結構優化,優秀的結構優化可在滿足強度設計要求的同時進一步減輕結構的質量。

4)建立了基于拓撲優化的直升機減速器機匣結構設計流程,可用于指導機匣結構設計。