并聯旋風分離器分離性能的實驗研究

張愛琴,王興東,張建廣,盧竹青

(1.西安航空職業技術學院,陜西 西安 710089;2.中國石油天然氣管道局,河北 廊坊 065000;3.西部超導材料科技股份有限公司,陜西 西安 710021)

在煉油廠催化裂化再生器能量回收裝置中,第三級旋風分離器(以下簡稱三旋)主要用來回收煙氣中的顆粒,保證煙氣輪機的長周期運行。目前,我國主要使用的三旋有多管式、旋流式和布埃爾式3種,多管式絕大多數是軸流式并聯分離器。使用過程中,單個分離元件效率很高,但并聯后整體效率較低。主要是由于(1)部分單管分離器返混嚴重,導致分離器整體效率偏低;(2)單管入口氣速較大,磨損嚴重。由于氣體分布不均勻,使得某些單管的入口氣速偏大,更加劇了磨損;(3)單管的結垢嚴重;(4)膨脹節磨損較嚴重,且不易檢修 ;(5)多管式三旋一般單較多,由于焊接應力及高溫時隔板的變形,使得每個單管的安裝精度較差。針對以上問題許多學者在改進三旋結構管上進行了許多研究。為探究影響并聯分離器性能的因素,本文采用選用4臺切流式PV型旋風分離器并聯結構進行實驗,測試比較了單臺旋風分離器性能與并聯旋風分離器的分離性能。

1 實驗裝置

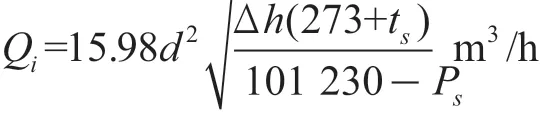

實驗裝置主要包括并聯分離器裝置和單臺分離器裝置,并聯分離器裝置如圖1所示。

圖1 并聯分離器實驗裝置示意圖Fig.1 Schematic diagram of parallel separator experimental device

實驗裝置由4臺直徑相同的分離器并聯組成,空氣由進氣管進入,加料器將粉塵顆粒均勻加入進氣管,含塵氣體經過一段進氣管后進入并聯分離器,被分離下來的灰塵進入公共灰斗,清潔氣體進入集氣室。在出氣管路中設置采樣裝置進行采樣,出氣管路與風機入口連接,風機出口接袋式除塵器,整套裝置為負壓操作,有利于加料及密封。

單臺分離器裝置如圖2所示。

圖2 單分離器實驗裝置示意圖Fig.2 Schematic diagram of single separator experimental device

裝置與并聯分離器裝置相似,只是沒有公共集氣室,并且將公共灰斗換成小灰斗。

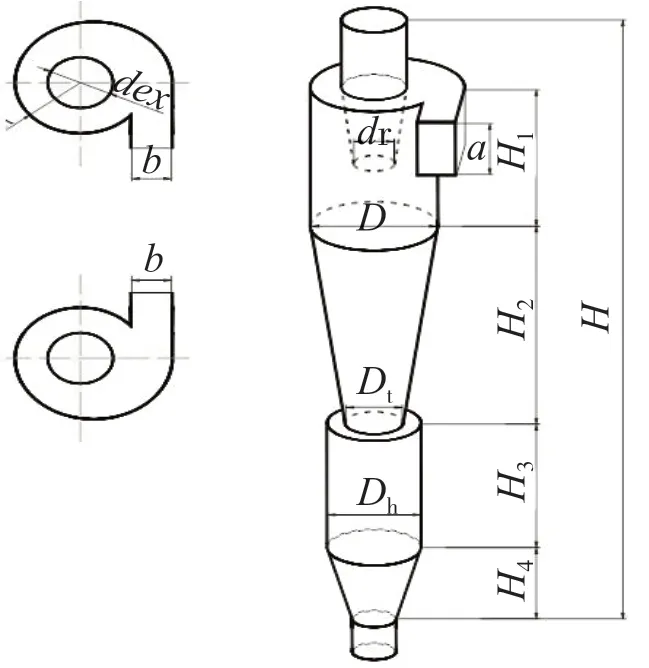

單臺旋風分離器的結構參數如圖3所示。

圖3 單臺旋風分離器尺寸Fig.3 Size of single cyclone separator

其中,為矩形入口高度,172 mm;為矩形入口寬度,75 mm;為出口直徑,150 mm;為芯管直徑90、96、104 mm;為筒體直徑,300 mm;為灰斗高度,220 mm;為料腿直徑,120 mm;為分離器高度,1 850 mm;筒體高度,420 mm;為錐體高度,660 mm;為灰斗筒體高度,330 mm;為灰斗錐體高度,220 mm。

2 實驗內容及方法

2.1 實驗內容

實驗內容主要為單臺分離器和并聯分離器的性能測試。單臺分離器性能測試主要包括不同芯管直徑的單分離器的性能測試;并聯分離器性能測試主要包括改4臺芯管直徑為96 mm的并聯分離器性能的因素。

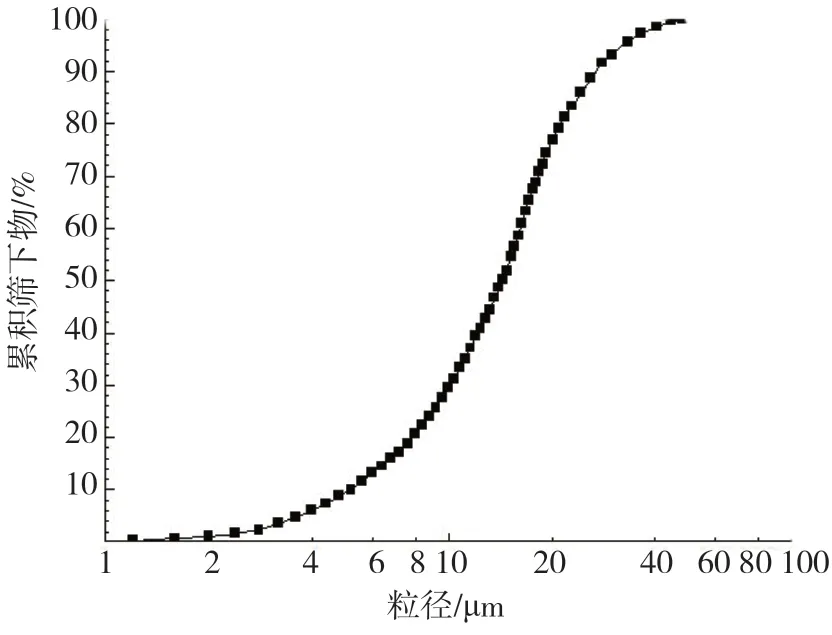

考慮到顆粒的分離特性及實驗環境的影響,本實驗選用600目硅微粉(SiO),此種顆粒在本實驗的旋風分離器中分離效率不會太高,且硅微粉不易吸濕,同等條件下實驗環境對實驗結果的影響較小。顆粒大致服從對數正態分布,顆粒密度2 600 kg/m,中位粒徑14.0μm,如圖4所示。

圖4 顆粒粒徑分布圖Fig.4 Distribution diagram of particle diameter

(1)單臺分離器性能測試。在實驗中由于制造誤差,每個分離器的入口尺寸與芯管的尺寸不盡相同。在實驗中注意調整芯管與分離器之間的匹配,盡量使每臺分離器流量-壓降曲線相差最小。在入口顆粒濃度為5 g/m,入口氣速為13、16、18、20、22、25、30 m/s情況下加料進行性能測試,測試參數為進氣量、各點靜壓、分離器壓降及分離效率。

(2)并聯分離器性能測試。并聯分離器性能測試,入口濃度為5 g/m,分離元件平均入口氣速為15、18、22、26 m/s。

2.2 實驗方法

考慮到氣固兩相的分布問題,在濃度較低時可使得并聯分離器入口氣固兩相的分布更均勻,本實驗入口濃度采用5 g/m。每次實驗,單臺分離器加料量為5 kg,并聯分離器加料量為20 kg,加料時間為40~60 min,氣速由高到低進行實驗。為保證實驗數據的準確性,將環境因素的影響降至最低,同一結構的性能曲線上的點均在1天內完成。實驗過程中充分考慮到天氣情況,盡量選擇濕度較小的天氣進行實驗。

3 測量參數及儀器

在分離器性能測試中,主要測量參數為壓降和分離效率,入口管道中流量使用畢托管測量,顆粒濃度主要通過加料量與加料時間控制。

3.1 參數測量及計算

進氣量用畢托管測量,畢托管的動靜壓用U型管測量。

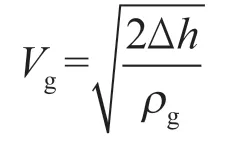

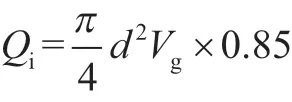

畢托管測量點的氣體流速V:

設管道內氣體處于湍流狀態,則通過管道的流量Q:

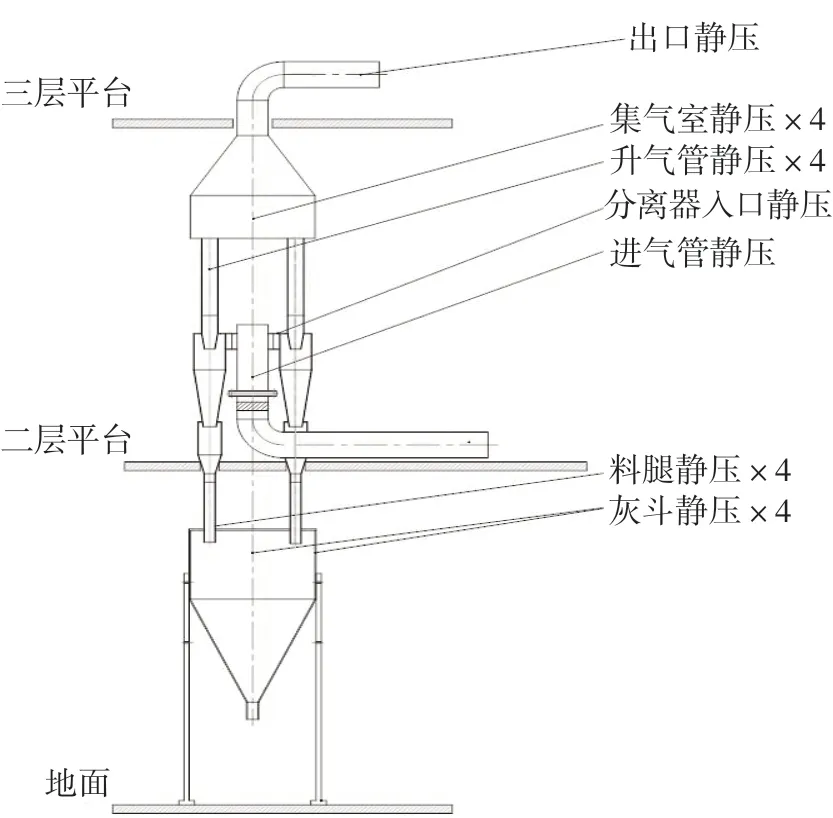

另外,假設大氣為理想氣體,根據理想氣體狀態方程有:

實驗中旋風分離器系統在負壓下操作,故P=P-p,大氣壓力P=101 230 Pa,空氣的氣體常數R≈286 J/(kg·K),由此可推出氣體流量為:

其中:為入口管道直徑,m;t為大氣溫度,℃;p為畢托管靜壓,Pa;Δh為畢托管動壓,Pa。

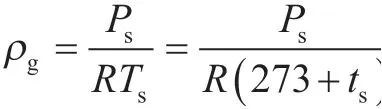

本實驗所有測點壓降均使用U型管測量,選用合適量程的U型管對測壓點進行測量,測點布置如圖5所示。

圖5 測壓點示意圖Fig.5 Schematic diagram of pressure measuring point

入口濃度可由下式確定:

其中:為加料時間,s;為加料量,kg。

當加料量和入口濃度已知時,可由上式求得加料時間:

分離效率衡量旋風分離器性能優異程度的一個重要指標。在本次實驗中,旋風分離器的總效率均用稱重法測定,收料量及入口加料量均用電子秤稱量。

分離效率:

其中:,,分別為收料量和入口加料量,kg 。

3.2 儀器設備

本實驗中壓力、壓差采用U型管測量,人工讀取數據。加料通過雙螺桿加料器加料,加料及收料重量使用電子秤稱量。采樣裝置中流速使用轉子流量計測量及控制,采出樣品使用粒度分析儀測量其粒徑。實驗中提供風量的設備為離心式風機,風機流量控制使用旁路調節,通過調節旁路閥門,控制裝置進氣量。進氣管流量使用畢托管測量,采樣裝置中使用真空泵提供負壓。

3.3 出口采樣

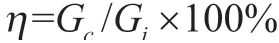

使用等速采樣器對出口進行采樣,如圖6所示。

圖6 等速采樣裝置示意圖Fig.6 Schematic diagram of isokinetic sampling device

樣品粒度由激光粒度分析儀測定。實驗前先用蒸餾水將一級和二級沖擊瓶清洗干凈并裝入蒸餾水約150 mL,二級沖擊瓶后面接一個空瓶,用于緩沖氣體中所夾帶的水分。最后一級為干燥瓶,瓶內裝無水乙醇用于干燥。

由于出口管管徑較小,本實驗采用單環單點采樣,采樣前先利用U型管標定采樣點處的動壓頭,再進一步計算采樣點氣速,通過換算后得到轉子流量計的讀數,進而通過調節轉子流量計以及真空表讀數來調節采樣速度。采樣結束后先關閉截止閥,再關閉真空泵,將一級和二級沖擊瓶內的液體倒入一個干凈的空瓶內,用于出口顆粒的粒度分析。出口采樣顆粒粒徑分布及入口顆粒粒徑分布由粒度分析儀得出,結合公式(8),可以得出粒級效率,在粒級效率圖中讀出旋風分離器的切割粒徑。

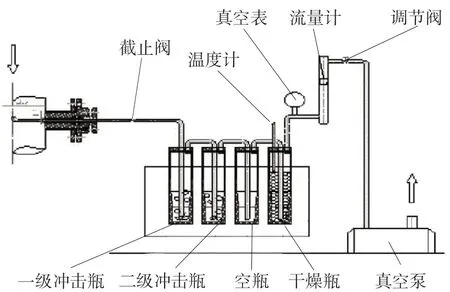

式中:()、()和()分別表示入口顆粒、捕集顆粒和逃逸顆粒中粒徑為的質量分率,為總效率。

4 結果分析

4.1 單臺旋風分離器性能

首先對單臺分離器進行實驗,為后續測試并聯分離器性能做準備。實驗采用PV型旋風分離器,入口截面比:=5.47。

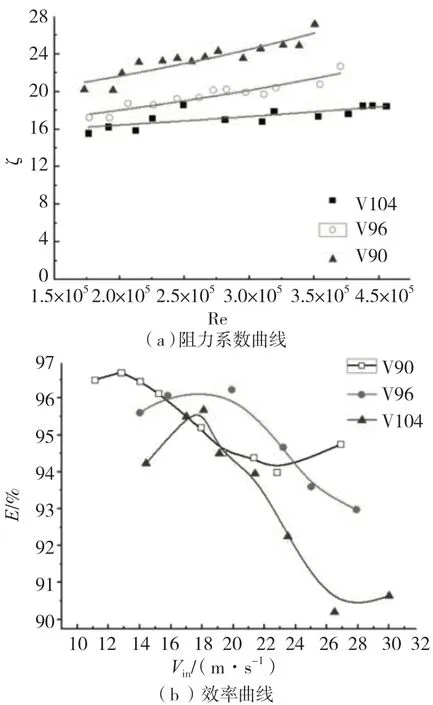

單分離器性能實驗值如圖7所示。

圖7 單分離器性能實驗值Fig.7 Experimental values of single separator performance

隨著芯管直徑的增加,同一入口氣速下,分離器的阻力系數逐漸降低,效率逐漸升高,這是由于隨著芯管直徑的增加分離器內部切向速度逐漸減小,導致分離器內部的旋轉減弱,進而造成分離器壓降減小。另一方面,由于分離器內部旋流減弱,使得顆粒受到的離心力作用減小,分離效率降低。

顆粒在旋風分離器中分離時,推動力為旋轉產生的離心力,阻力為流體的曳力。在分離的過程中還需要考慮短路流及返混等因素,在最佳分離效率點之前,隨著氣速的增加,離心力增強,返混程度也增加,但離心力增強引起的效率增加大于返混及短路流引起的效率的減小,使得分離效率逐漸增加。當入口氣速超過最佳效率點后,返混程度的增加大于離心力增加引起的效率增加,使得分離效率下降。

4.2 相同旋風分離器并聯性能

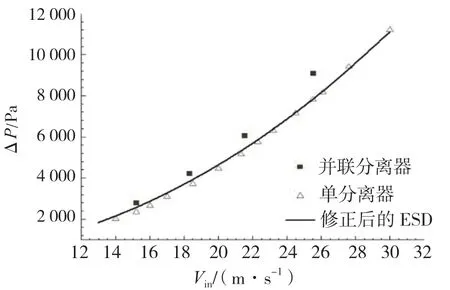

為探究并聯分離器性能,本文選取芯管直徑為96 mm的4臺旋風分離器進行并聯實驗,分析比較單臺分離器與并聯分離器性能的差異。由于實驗條件限制,單臺分離器最大氣速可達31 m/s,而并聯旋風分離器的最大氣速為26 m/s。單臺分離器和并聯分離器實驗壓降結果如圖8所示。

圖8 單分離器和并聯分離器壓降(純氣流)Fig.8 Pressure drop of single and parallel separator(pure gas flow)

圖中包括芯管直徑為96 mm的單分離器壓降、并聯分離器壓降以及使用ESD模型計算出的單分離器壓降。

壓降公式如下:

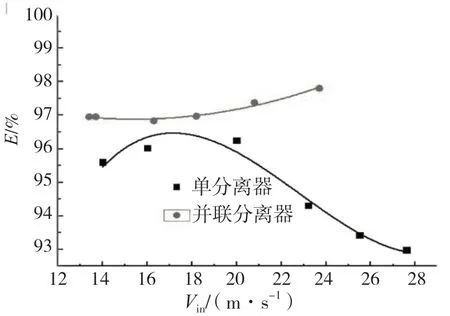

本文對單分離器和并聯分離器的分離效率進行了測量,結果如圖9所示。

圖9 單分離器和并聯分離器效率Fig. 9 Efficiency of single separator and parallel separator

并聯分離器總效率高于單分離器效率。對于單臺分離器,效率曲線一般呈駝峰型,隨著入口氣速的增加,效率先增加再減少,這一規律已得到公認。在實驗條件的入口氣速下,并聯分離器的效率逐漸增加,隨著氣速的增加,并聯分離器的分離效率與單臺分離器的分離效率差距增加,并聯分離器隨氣速的增加呈單調遞增,是因其分離能力增加了,還是其他因素引起?

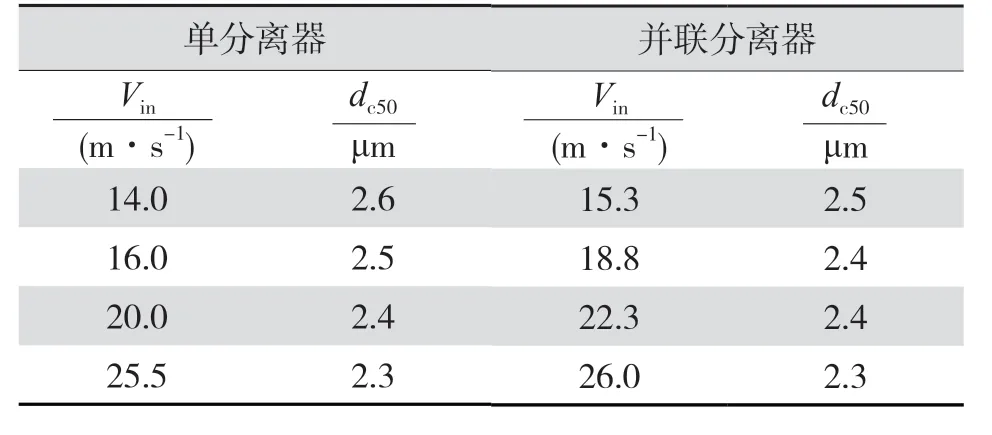

本文對等速采樣結果進行了分析,得出單臺分離器和并聯分離器的切割粒徑,如表1所示。

表1 單臺分離器和并聯分離器的切割粒徑Tab.1 Cutting particle size of single separator and parallel separator

并聯分離器的切割粒徑和單臺分離器幾乎相同,但分離效率差別明顯,尤其在高氣速時。并聯分離器相對于單臺分離器來說,對于細粉的分離效率并未增加,但其分離效率卻比單臺分離器高很多。因此,并聯分離器性能的提高只能是并聯分離器內部顆粒的返混程度降低。由于返混引起的大顆粒逃逸到出口管中,在粒級效率曲線中讀取切割粒徑時,基本不考慮逃逸的大顆粒。因此,導致并聯分離性能與單臺分離器切割粒徑相似,但分離性能相差較大。由此可見,并聯分離器中旋流強度增加,顆粒的返混程度降低,使得分離器效率高于單臺分離器。

單分離器分離效率呈駝峰曲線,主要是由于在高氣速下,顆粒的返混程度增加,導致效率降低。但并聯分離器的效率在實驗條件下呈上升趨勢,說明顆粒在并聯分離器中的返混程度得到了極大地抑制。

5 結語

結果表明,相同旋風分離器并聯時效率比單臺分離器高。然而,在生產使用中一般采用相同分離器進行并聯,但有時考慮到返混等問題,經常選用旋向不同的分離器交替排布。由于制造、安裝誤差以及使用中旋風分離器的磨損和堵塞都使得并聯分離器中的單臺分離器性能不同。因此,很有必要對旋向和性能差異的旋風分離器進行并聯實驗研究。