基于PLC控制的烘烤爐系統研究與設計

賈春舫,班小強,覃桂全,李美玲

(1.廣東南方職業學院智能制造學院,廣東 江門 529000 ;2.江門市江海區邁博自動化機械有限公司,廣東 江門 529000)

烘烤爐是食品加工行業常用的設備,在市面上能看到的大概有碳烤、天然氣烤、電加熱烤等幾種類型。碳烤是歷史最悠久的一種烘烤方法,造價便宜、操作復雜,溫度和烘烤時間完全依靠人的經驗。雖然有獨特的口感,但存在安全隱患并且會造成環境污染。天然氣烤制相對環保,但是溫度依然要依靠人的經驗來調制溫度,天然氣屬于易燃易爆品,且屬于明火烘烤具有極大的安全隱患,同時受限于使用環境。電加熱烤是目前用的比較多的烘烤設備,因不存在明火相對健康衛生了很多,同時大大降低了煙霧產生和排放,環保方面有比較大的改善,安全方面也降低了火災事故的發生,是行業發展的趨勢。

目前電加熱烘烤設備一般采用傳統控制器控制溫度,雖然具有溫度調節功能,但實際使用效果對比來看,發現溫度范圍波動非常大,不適用于對高端食材烘烤的要求。通過市場調研,針對各烘烤爐存在的問題,研制出一種烘烤爐溫度控制系統。該控制系統采用PLC作為控制器,應用PID指令編程,結合PID控制算法進行調節,精準的控制溫度,使溫度誤差可以控制到±1℃,且工作效率高、節能環保,有效的解決溫度控制的時變性、波動大的難題。通過在觸摸屏上編制系統運行監控畫面,實時監控溫度和報警記錄的功能來監測系統的運行狀態。該產品特點是升溫速度快,溫度控制精準,可以滿足對高端食材烘烤的要求,同時設備硬件上引入了觸摸屏,可以針對不同的食材,設置不同的烤制參數,具有智能存儲的功能,能實現在不同食材之間實現一鍵切換的功能,而且還可以依據個人口感靈活設置烤制參數,極具人性化智能化。

1 控制系統結構

1.1 設計方案

首先確定烘烤爐系統硬件結構,主要是采用三菱FX2N-48MT PLC控制器,FX0N-3A模擬量輸入輸出混合模塊,溫度變送器,K型熱電偶以及固態繼電器組成,通過PID特殊功能指令實現單回路閉環系統控制。系統實現烘烤爐內腔溫度快速調整為設定溫度并保持恒定,通過反復設置不同溫度值與不同的P、I、D參數值,測試不同的P、I、D參數值對PID運算結果的影響。應用人機界面設定報警模式。實際溫度值與設定溫度值有一個上下限偏差值,當系統檢測到實際溫度超過上下限偏差值時,系統報警并切斷加熱控制同時聲光報警提示,并且在觸摸屏上有相對應的報警提示彈出,方便對報警的故障原因查找和處理。

1.2 硬件具體配置方案

系統硬件原理圖如圖1所示。

圖1 系統硬件原理圖Fig.1 Schematic diagram of system hardware

PLC控制器選型:基于本系統是溫度控制系統,PLC輸出控制固態繼電器頻繁通斷,確定選擇FX2N-48MT晶體管輸出型PLC,晶體管輸出適用于頻繁通斷、高速處理的中小型系統。若選用繼電器(R)型,缺點在于繼電器輸出,有觸點,使用壽命短,實現不了高速頻繁通斷場合。三菱PLC相對于其它類型PLC編程語言簡單,容易理解,其次系統配置相對靈活可自由選擇擴展單元和擴展模塊,組成不同I/O點和不同功能的控制系統,各種配置性能價格比高。

擴展模塊選型:選用FX0N-3A模擬量輸入輸出混合模塊。它提供8位分辨率精度,包含兩路模擬量輸入通道和一路模擬量輸出通道。本系統中FX0N-3A采集的是電流值,相比于采集電壓值時準確性高,抗干擾能力強。若采集電壓值時,檢測裝置導線加長,線路上會有壓降,電壓會有損失,產生誤差。

溫度變送器選型:二線制輸出4~20 mA, 0.1%FS高精度。注意的是溫度變送器測量范圍和熱電偶的測量范圍值要相對應,例如溫度變送器測量范圍值是0~600℃,熱電偶的測量值也必須是0~600℃。

固態繼電器:電力電子功率器件組成的無觸點開關。能在高沖擊、振動的環境下工作。固態繼電器使用壽命長,靈敏度高,可靠性高,控制功率小,沒有觸點燃弧和回跳電磁干擾小。快速切換速度可從幾毫秒至幾微秒,輸入直流3~32 VDC,控制輸出24~480 VAC。

溫度采集裝置選型:選用K型熱電偶。K型熱電偶傳感器抗氧化能力較強,在應用過程中對高溫具有較好的適應性。其中K型熱電偶測溫范圍較大大約-270~1400℃。

1.3 控制流程

系統控制流程如圖2所示。

圖2 系統控制流程Fig.2 Flow of system control

2 PID指令應用

式中:EV為本次采樣時的偏差;EV為1個周期前的偏差;為目標值;PV為本次采樣時的(3)測定值(濾波后);PV為 1個周期前的測定值(濾波后);PV為2個周期前的測定值(濾波后);D為本次的微分項;D為1個周期前的微分項;K為比例;T為采樣周期;為積分常數;為微分常數;△為輸出變化量;為本次的操作量;為微分增益;為輸入濾波常數。

表1 PID指令Tab.1 PID instruction

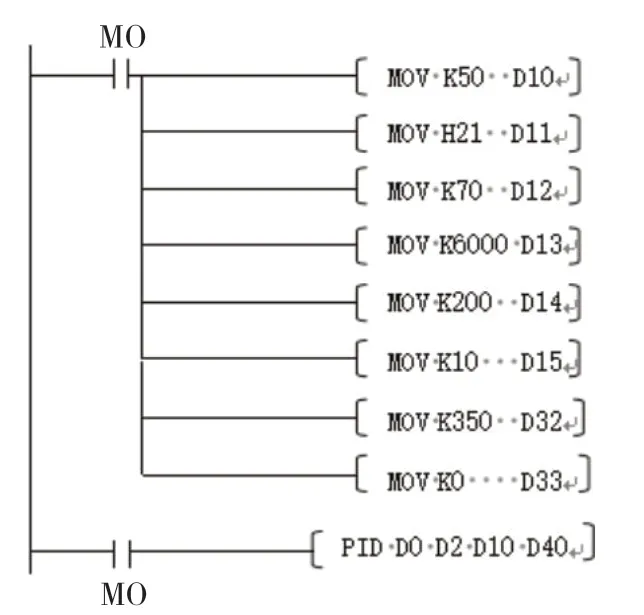

S1.操作數是目標值(設定溫度);S2.操作數是測定值(實際檢測到的溫度);S3.操作數是PID控制參數單元首址;.操作數是PID運算結果輸出。程序控制采用三菱PLC的PID指令編制梯形圖,如圖3所示。

圖3 PLC程序控制梯形圖Fig.3 Ladder Diagram of PLC program control

D10里存放采樣時間;D11存放設定動作逆動作,有上下限;D12存放濾波輸入;D13比例系數;D14積分時間;D15微分時間;D32輸出上限;D33輸出下限。為了使PID控制得到精準的結果,要確定好PID的采樣時間T,PID動作方向,濾波常數,比例增益,積分時間,微分時間。

3 運行結果分析

運行結果分析采用工程整定的方法進行調整,按照工程經驗先確定一組參數進行試驗整定。系統硬件搭建好后,首先在硬件上要對變送器、熱電偶、模擬量輸入模塊進行校準,確定模擬量的輸入方式,本系統電流輸入方式。為驗證控制系統的有效性,利用仿真工具MATLAB反復試驗測試,得到相應的仿真波形。觀察單位階躍信號作用下經過PID參數調節后與系統的設定值存在偏差情況,如圖4所示。

圖4 系統仿真誤差曲線趨勢圖Fig.4 Trend chart of system simulation error curve

細實線曲線為第1組數據參數響應,可以看到沒有積分微分環節下,只有比例環節作用下系統會一直存偏差;虛線曲線為第2組參數響應,當積分環節加入雖然會使得偏差消除,但是在開始響應的時間會存在較大的超調量以及系統穩定時間也較長。粗實線曲線為第3組參數響應,當加入微分環節,系統輸出曲線響應較好,幾乎沒有振蕩,達到理想的效果。

采樣幾組數據,并應用于實際,同時觀察觸摸屏上系統的運行狀態,記錄并選取最佳的PID 參數,如表2所示。

表2 PID調節參數設置Tab.2 Parameter setting of PID adjustment

通過觀察測試得出表2最后一組數據控制的偏差值比較小,基本達到了PID 對溫度的精準控制。因為溫度具有大慣性的特性,即使溫度達到了設定值,PID運算也是有一個微小的輸出值,在這個微小的輸出值控制下,爐內實際溫度在設定溫度的±1℃范圍內變化,同時固態繼電器一直有一個微小的輸出來維當前的溫度,正是因為固態繼電器始終有輸出,所以加熱管始終處于一個發紅狀態,升溫速度快,爐內溫度穩定,烘烤爐效率高,節能效果顯著。

4 結語

該控制系統以加熱烘烤爐為被控對象,以加熱溫度為被控參數,構成加熱溫度控制系統,采用PLC為控制器PID算法,運用PLC梯形圖進行編程,實現加熱溫度的自動控制,從而取代了傳統的溫度控制,經過PID調節后系統的快速性、準確性以及穩定性都有較大的提高。整套系統由于采用PLC控制器同時結合PID控制算法,系統穩定性、可靠性大幅度提高。當烘烤爐內置高比熱的保溫材料,把一定的熱量存儲起來,在斷電后一定時間內仍然可以進行等溫放熱。此產品溫度控制系統性價比較高,節能環保,投入生產以后在食品行業以及其他溫度控制中發揮較大的作用。