聚氨酯保護膜在手機蓋板玻璃上的應用研究

王龍奇

摘 要:介紹用于手機蓋板玻璃制程保護的保護膜的應用需求,并以此為基礎對比了包括聚丙烯酸酯(亞克力),聚氨酯,硅膠等不同化學結構的壓敏膠的特性,從而進行壓敏膠的選型及分子級別、納米級別的結構設計;針對壓敏溶劑膠的特性做了相應的工藝設計,并對制造過程中出現的常見不良現象進行描述和原因分析,提出相應的配方、工藝的解決方案。

關鍵詞:聚氨酯彈性體;薄膜;涂布;低粘保護膜

中圖分類號:TQ320.72+1 文獻標識碼:A 文章編號:1001-5922(2022)04-0011-05

Abstract: This article introduces the application requirements of in-process protective film for smart phone cover glass (CG) making. Based on the application requirements, the characteristics of pressure sensitive adhesive (PSA) including acrylic, polyurethane, silicon and other different chemical structures were analyzed, so that the type selection of pressure sensitive adhesive and the design of its molecular level and nanometer scale structure were carried out. The production process is designed based on the characteristic of the PSA. The major defects of the product have been described and the root causes of the defects are defined, and the corresponding formula and process solutions are put forward.

Key words: polyurethane elastomer ; film ; coating ; low adhesive protective film

近年來,智能手機產品迅速普及到廣大人民的生活中,徹底地改變了人們的生活、工作和娛樂方式。智能手機制造則是支撐這一切改變的基礎。在智能手機制造環節中,蓋板玻璃及下游的觸控屏是非常重要的一環,對手機產品的外觀和使用體驗有非常重要的作用。由于顯示屏幕具有很高的光學級要求,因此在制造過程和運輸過程中,都需要全程貼合保護膜,以防止外界的劃傷和落塵。尤其是在制造過程中諸如加工一些油墨和其他特殊鍍層(如防指紋、防霧防反射)的制程,可能會出現各種高溫的制造工藝,這對于保護膜的配方和工藝設計提出了更高的要求。

傳統的保護膜用的低粘壓敏膠包括亞克力和硅膠,但其各自有一些缺點。低粘亞克力膠比較脆,在模切的時候邊緣容易產生膠粉,從而產生顆粒狀的污染物,對蓋板玻璃的光學性能有很大的負面影響;而硅膠中存在易轉移的小分子,且硅類小分子的表面能低,在后續貼合光學透明膠時容易產生貼合不牢并產生彩虹紋的風險。自從2010年來,聚氨酯類低粘壓敏膠開始興起,在解決亞克力和硅膠的傳統問題上表現優異,但也有聚氨酯獨特的問題,如粘合力經高溫爬升的現象。

本論文針對聚氨酯類低粘膠水的分子結構設計,配方設計和工藝設計,針對玻璃制程中的特殊應用要求,從理論到實踐,開發了滿足應用需求的產品并產生了可觀的經濟收益。

1 低粘壓敏膠的特點和選型分析

一般的低粘壓敏膠的方案有丙烯酸酯膠系、硅膠系、聚氨酯膠系。目前的壓敏膠都是從小分子(A)-聚合高分子(B)-交聯高分子(C)的工藝方式來制備的。

1.1 玻璃表面的白霧狀殘留

經高溫高濕在玻璃上留有的白霧狀物質主要是體系內可以自由移動的分子。因此最理想的(C)的分子結構是把(B)狀態下所有的分子全部交聯在一起形成的一個交聯網絡結構,消除可自由移動的分子。

亞克力膠的合成(即A-B的過程)是通過雙鍵加成的自由基聚合進行。該反應難以避免形成分子量較小的組分。由于自由基聚合是將單體分子無規則地聚合在分子鏈中,因此分子量小的鏈上能參與后續反應的交聯點較少,在B-C過程中發生交聯反應的概率降低,在C狀態下,沒有被化學交聯到網絡結構中。這些未交聯小分子即為白霧狀外觀缺陷的來源。

硅膠的合成是通過對六甲基環三硅氧烷、八甲基環四硅氧烷等聚二甲基硅氧烷的環狀中間體進行陰離子開環聚合進行。一般而言聚合反應很難做到轉化率100%,有六甲基環三硅氧烷、八甲基環四硅氧烷的形式殘留。中間體的交聯位點少,很難進一步參與交聯反應,因此易遷移。而有機硅類物質天然具有表面能低的特點,極易造成貼合光學透明膠時產生不良。

聚氨酯膠的合成是通過異氰酸酯與羥基(或氨基)進行加聚來制備。雖然也難以避免形成分子量較小的分子,但由于交聯點始終保留在分子的最端上,反而越小的分子中交聯點的比例相對越大。通常交聯反應仍然是異氰酸酯與羥基的加聚反應,越小的分子發生交聯反應概率越大。只要異氰酸酯交聯劑加入量足夠,可將幾乎所有的小分子全部交聯到網絡體系中。只要不額外人為地加入不參與交聯反應的小分子,可以幾乎消除白霧狀外觀缺陷。

1.2 高溫殘膠

主要考慮形成分子網絡結構主鏈的化學鍵的穩定性,若發生化學鍵斷裂則產生殘膠。一般而言,在沒有氧氣的情況下,亞克力的碳碳雙鍵,聚氨酯的醚鍵在180℃左右開始分解,220℃即會比較迅速地分解;而在接觸氧氣的情況下溫度更低,150℃即開始分解,180℃分解迅速。而硅膠系分解溫度至少在250℃以上,某些甚至超過350℃。

1.3 貼玻璃后粘合力經長時間及長期高溫會導 致升高

C狀態(即使用狀態)下不同膠系的相圖,如圖2所示。

有機硅分子的表面能低,因此粘合力低。而低粘硅膠的相結構是一個均相結構,在納米尺度上,所有的區域理化性質一致,因此粘合力不存在較大變化的風險。亞克力的相結構具有類似的特點。

聚氨酯彈性體是由聚酯或聚醚多元醇與多異氰酸酯反應生成的,結構特點使其天然分相。不同的聚氨酯彈性體的差別在于柔性鏈段與剛性鏈段的比例、結構的不同,從而導致整體性能的差異。聚氨酯彈性體中的硬段,主要的化學結構為氨酯部分,玻璃化溫度高,常溫下模量高,提供材料內聚;而軟段玻璃化溫度低,則主要影響制品的彈性及低溫性能。軟相部分性能與硅膠相似,在玻璃表面浸潤快,粘合力低;而硬相鏈段與玻璃之間可產生氫鍵,因此總是傾向于運動到玻璃附近而形成作用力。運動速度取決于測試溫度和硬段玻璃化溫度的差異。因此高溫或長時間放置后的粘合力是“軟相+硬相”共同與被貼面的粘合力。硬相的體積比例雖然低,但與被貼面有強烈的氫鍵作用,因此貢獻的粘合力非常可觀。粘合力的爬升正是來源于此。

要想降低PU膠在特定高溫下的粘合力的爬升,有兩種可行的方向:一是升高硬段的玻璃化溫度,使得硬段在特定高溫下仍然保持在玻璃態,從而無法與被貼玻璃產生額外的粘合力;二是降低硬段中的氫鍵含量,使得硬段即使在高溫下與被貼玻璃發生作用,該作用力也比氫鍵含量高的情況下顯著減小。而玻璃化溫度主要與兩個因素有關:一是分子間作用力,分子間作用力越大,玻璃化溫度越高;二是分子本身的剛性,分子本身越剛性,玻璃化溫度越高。增加硬段氫鍵含量可增加硬段的玻璃化溫度,但與降低硬段氫鍵含量來降低粘合力的辦法相矛盾。在硬段中引入環狀的剛性分子結構,提高硬段玻璃化溫度同時不增加氫鍵含量,從而達到控制高溫粘合力爬升的目的。

2 材料檢驗設備及配方設計與分析

2.1 材料

PET膜:杜邦PET膜、三菱PET離型膜。

主劑:PPG2000(分子量2000的雙官能團聚醚)、PPG4000(分子量4000的雙官能團聚醚)、LEP31100(分子量100的3官能團聚醚)、LEP31200(分子量200的3官能團聚醚)、LEP31400(分子量400的3官能團聚醚)。

溶劑:EA(乙酰丙酮)。

交聯劑:Bayer L-75(三羥甲基丙醇與TDI的加成預聚物)、Z4470(IPDI三聚體)、N100(HDI縮二脲)、N3800(HDI長鏈交聯劑)。

助劑:二月桂酸二丁基錫(有機錫)、乙酰丙酮。

2.2 生產及檢驗設備

2.2.1 保護膜生產設備

膠水混合裝置:氣動攪拌器;膠水過濾系統:科百特囊式過濾器;涂布機:狹縫式涂布機;烘箱:常州永盛產熱風式氣浮烘箱;貼合裝置:橡膠貼合裝置;收放卷裝置:自動張力控制線。

2.2.2 材料檢測設備

烘箱:賽默飛烘箱;自動壓輥機:眾測YGJ-03;剝離試驗機:IMASS SP-2100;霧透射儀:BYK;手持式厚度測試儀:Mitutoyo日本三豐547-313。

涂布設備運行結果如圖3所示。

2.3 配方設計

不同的多元醇和異氰酸酯交聯劑將按照異氰酸酯與羥基接近1∶1設計配方。

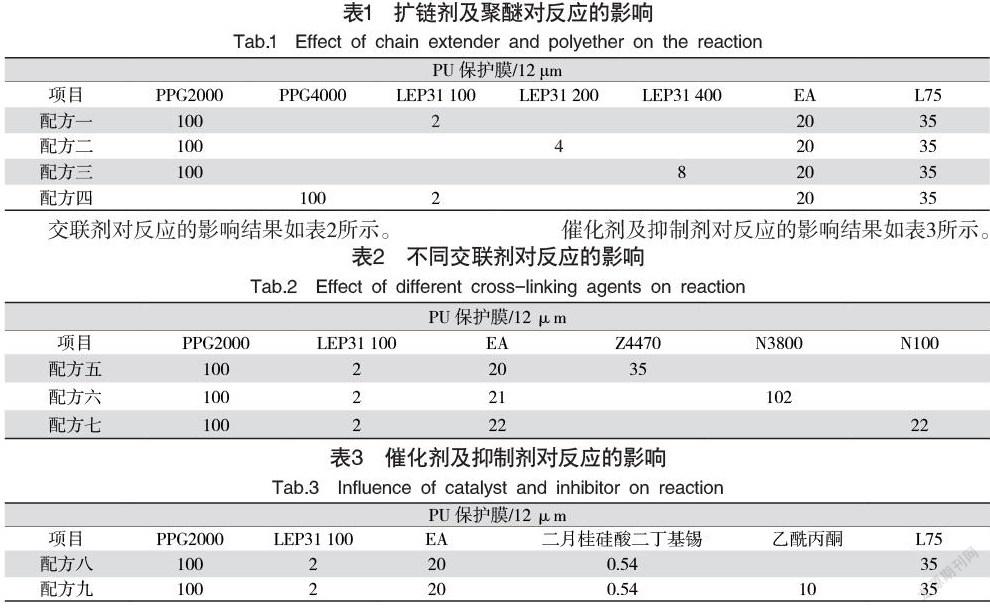

擴鏈劑及聚醚對反應的影響結果如表1所示。

交聯劑對反應的影響結果如表2所示。

催化劑及抑制劑對反應的影響結果如表3所示。

2.4 工藝參數設定

實驗相關工藝參數設定為:涂布線線速度為3 m/min;涂布有效寬幅為500 mm;涂布后每節烘箱置為50、60、80、90、100℃;涂布線各段的張力為:放卷1#(PET)的張力6 kg,涂布張力為8 kg,貼合張力7 kg,放卷2#(離型膜)張力6 kg,收卷張力為6 kg。

2.5 測試方法

(1)外觀測試:a透射光檢驗,將保護膜樣品垂直懸掛在立式燈箱前,于樣品前20 cm目光平視觀察凝膠缺陷;b 反射光檢驗,關閉透射光,將燈箱上方的反射光打開,與保護膜成30°角觀察凝膠缺陷;

(2)透光率/霧度:設備校準后將樣品的離型膜去除后,將樣品正對右側的測試端口,摁下測試摁紐后記錄讀數;

(3)對玻璃180°剝離力:將樣品裁切為25.4 mm×253.9 mm(1英寸寬×10英寸長)的樣品,去除樣品離型膜后貼在玻璃板上。用自動壓輥機以365.8 cm/min(12 inch/min)速度來回壓樣品一次,靜置20 min后啟動ImassSP-2000,固定在夾具上,保持玻璃與被拉樣品的角度接近180°,測試速度為365.8 cm/min的速度進行測試。測試完成后記錄得到的平均值;

(4)剝離力爬升:將用180°剝離測試所用的樣品放于80℃恒溫烘箱中放置3 d后拿出,按照180°剝離的方法測試。

3 數據結果

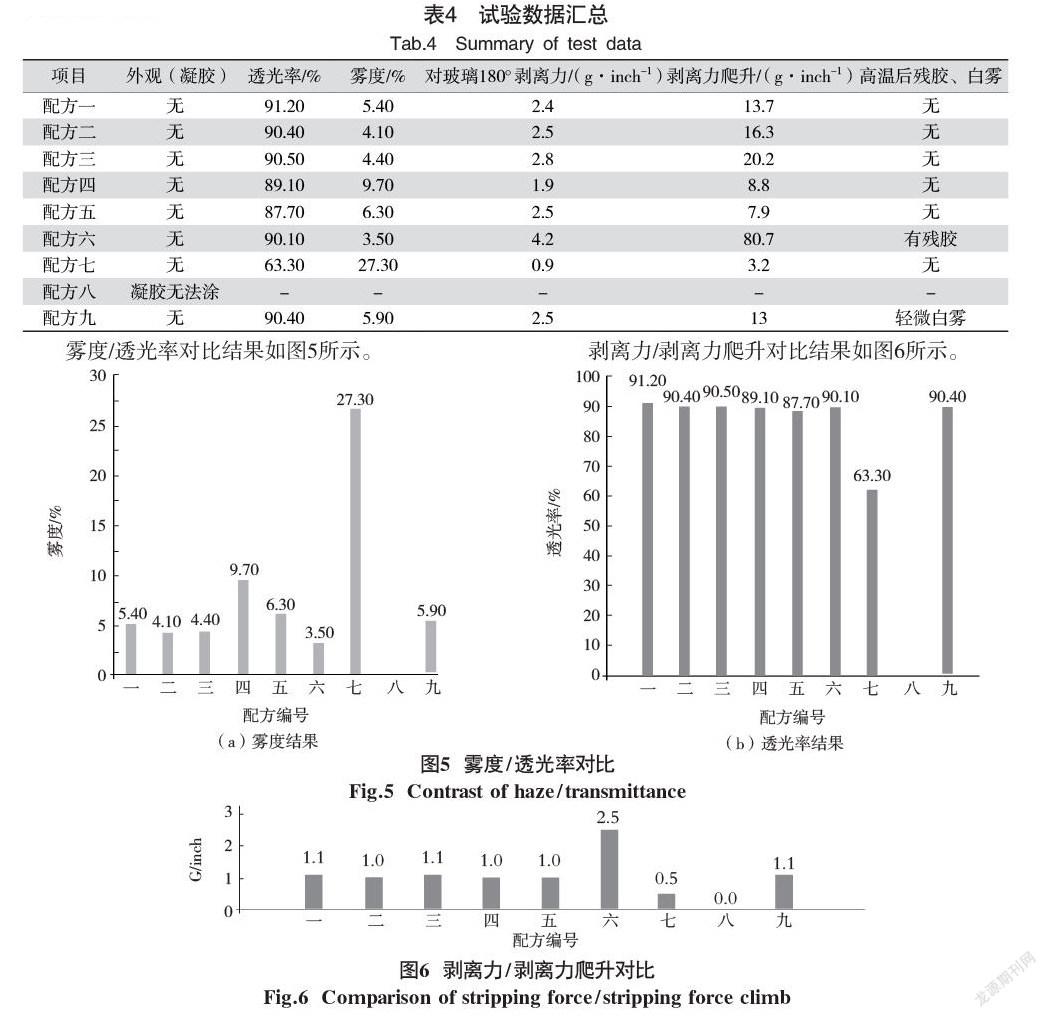

試驗數據匯總結果如表4所示。

霧度/透光率對比結果如圖5所示。

剝離力/剝離力爬升對比結果如圖6所示。

4 結果分析

4.1 不同擴鏈劑的影響

隨著擴鏈劑分子量增加,雖然初始粘合力差距不大,但粘合力經時爬升顯著增加。擴鏈劑分子增加意味著硬段提供內聚的氨酯鍵之間的距離增加,分子運動能力增強,玻璃化溫度降低。因此,貼玻璃經高溫后硬段分子與玻璃浸潤得更好,提供了額外的粘合力。

4.2 不同交聯劑的影響

交聯劑均為3官能團左右的分子。當分子中含有大量的氫鍵,且鏈段較短時(N100,縮二脲),硬段的分子間作用力大,分子剛性強,玻璃化溫度很高,經高溫后粘合力爬升小;當分子中含有環狀結構時(Z4470,IPDI三聚體),硬段分子剛性強,但不含有氫鍵結構,玻璃化溫度較高,經高溫后粘合力爬升較小;當分子中含有大量的氫鍵但鏈段相對較長時(L75;TMP和TDI加聚物),玻璃化溫度較高,但大量氫鍵存在,盡管經高溫后盡管與玻璃表面之間的浸潤速度不快,其粘合力爬升仍然較大;而對于分子鏈很長的交聯劑(N3800),硬段分子剛性小,玻璃化溫度低,經高溫后硬段充分浸潤玻璃表面,粘合力急劇上升。

4.3 膠的透明度和霧度

聚氨酯天然分相,由于軟相比例遠超硬相,一般形成“海島”相結構(如圖6),軟相為海,硬相為島。當相區尺寸遠低于可見光波長(400~700 nm)的1/4時,PU膠是透明的,但若分相過于嚴重,相區尺寸超過可見光波長1/4,會出現發霧現象(霧度高)。因此,當硬段分子有大量氫鍵且距離很短時,分子間吸引力很大,團聚嚴重,導致嚴重分相,產品明顯發霧。

4.4 白霧析出殘留

白霧主要來源于沒有與膠體的交聯網絡結構形成化學鍵的組分,尤其是其中分子量在幾百到幾千的部分。由于異氰酸酯和羥基接近1∶1投料,幾乎所有的分子都交聯進入了聚合物的網絡結構,因此幾乎沒有白霧析出。只有在額外加入催化劑的情況下,催化劑沒有參與交聯反應,才會出現輕微的白霧析出。

4.5 凝膠

由于在合成PU膠的過程中已經加入了多官能團的交聯劑,膠水中容易產生小的凝膠,這些凝膠被涂到產品中會影響產品的光學性能。

為防止這些凝膠被涂到產品上,因此需要過濾,但由于狹縫涂布時,膠水受到較大的壓力才能進行噴涂,被溶劑溶脹的柔軟凝膠容易變形而從濾網中滲透出來,尤其是當過濾裝置使用一段時間之后,被濾下來的凝膠阻塞了部分濾孔,從而導致濾網的前后壓差進一步增大,導致濾網發生破損或者凝膠變形通過濾孔而被噴涂到產品表面,因此需要對過濾裝置進行更加精細的設置。

通常做法是根據光學顯微鏡檢查膠面凝膠的粒徑來確認體系中凝膠的大小及數量。數量和大小確定后選擇與之相匹配的高精密濾芯來去除這些多余的凝膠,在操作過程中應多關注過濾器的前后壓差并設定一定的數值,如壓力傳感器顯示的壓差已超過額定數值需及時更換新的高精密濾芯來防止凝膠壓破濾網進而造成大面積外觀不良的現象產生。

5 結語

本文分析了手機蓋板玻璃的保護需求,從分子層面、納米結構層面進行分析,選擇聚氨酯壓敏膠作為產品開發方向。經過對產品配方的分析和優化,對工藝制程的優化,開發了一款外觀,粘合力,粘合力經高溫后的穩定性,殘膠白霧狀外觀缺陷等性能均非常優異的產品。廣泛應用于蓋板玻璃的應用。

【參考文獻】

[1] 韋軍,劉方.高分子合成工藝學[M].上海:華東理工大學出版社,2011.

[2] 鄭彥,王文忠.聚氨酯樹脂及其應用[J].化學教育,2003(3):3-5,10.

[3] 李紹雄,劉益軍.聚氨酯樹脂及其應用[M].北京:化學工業出版社,2002.

[4] 王興葉.減少涂布拉絲弊病的方法[J].感光材料,1981(1):13-14.

[5] 蔡史明.消除涂布麻點的探索[J].印刷世界,2008(2):39.

[6] (美) EDGAR B.G,GUTOFF, EDWARD D.COHEN,GERALD K.Coating and drying defects[M]. Wiley:New York Wiley,2006.

[7] (超)精密涂布.涂布技術合集[M].日本情報協會:日本印刷株式會社,2006.

[8] 謝宜鳳.精密涂布工藝應用新進展[J].信息記錄材料,2010,11(1):28-37.