滿足IGC 規則的燃氣日用系統應用研究

范延品 季寶軍 孟中原 孫新華 楊述闖

(大連船舶重工設計院有限公司 大連 116013)

0 引 言

國際海事組織(International Maritime Organization, IMO)提出的第三階段(Tier Ⅲ)氮氧化物排放標準已于2016 年1 月1 日在部分排放控制區域生效,提出排放物中硫的含量<0.5%的要求已于2020 年1 月1 日開始執行。天然氣作為一種清潔能源,使用天然氣作為燃料可有效降低SO、NO、CO和顆粒物的排放。目標LNG 加注船的主機和發電機為瓦錫蘭的四沖程雙燃料柴油機,在燃氣模式下可以滿足IMO 提出的Tier III 氮氧化物排放要求,同樣也能夠滿足硫氧化物排放的要求。燃氣日用系統是指從燃氣主閥到用戶端的燃氣管路系統和輔助系統,是滿足IGC 規則并確保能夠安全使用LNG 的重要系統。

本文以某LNG 加注船為研究對象,結合IGC規則,對主機和發電機的燃氣日用系統,從主燃氣閥設置、通風流量計算、危險區設置、燃氣泄漏報警設置、惰化和除氣的設置等方面進行應用分析研究,并給出了解決方案。

1 滿足IGC 規則的主燃氣閥設置

根據IGC 規則要求,每個設有用氣設備或氣體燃料供應管路通過的單獨處所,應能通過位于貨物區域內的單獨主氣體燃料閥切斷其氣體燃料供應。切斷一個處所的氣體燃料供應不應影響其他處所內用氣設備的氣體燃料供應(如用氣設備位于2 個或 2 個以上處所內),也不會造成推進動力或電力喪失。

根據此要求,有2 種燃料主閥設置方案:一種方案是每個用氣設備單獨設置燃氣主閥和單獨的燃氣系統,與其他用氣設備之間互不影響;另外一種方案為2 個或者2 個以上設備共用1 個燃氣主閥和1 套燃氣系統,但此種方案需要保證當燃氣系統有故障的情況下,不會造成推進動力或者電力喪失。

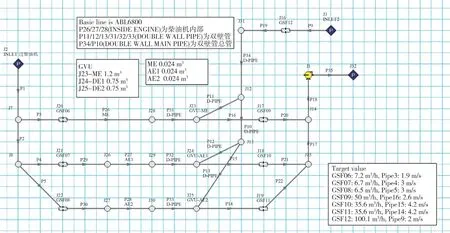

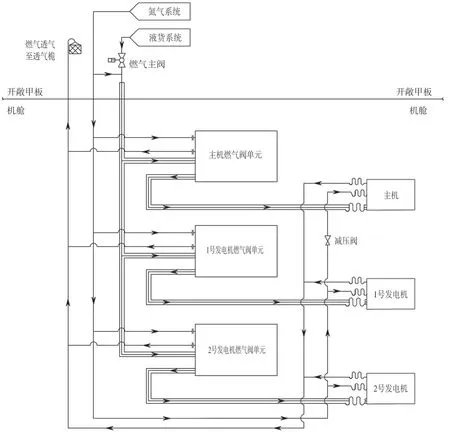

本文中的LNG 加注船采用的方案為1 臺主機和2 臺發電機共用1 個燃氣主閥和1 套燃氣日用系統。如果燃氣系統有故障問題,則主機和2 臺發電機會同時停止燃氣狀態。此時,主機和2 臺發電機可在任何負荷下1 s 內自動切換為燃油狀態,不會造成推進動力及電力喪失,可以滿足規范要求。該方案下的燃氣日用系統基本原理流程圖如圖1 所示。

該流程圖主要包括了燃氣管路、外管通風管路和燃氣探測管路。采用這種方案可以節省主閥和雙壁管管路的數量,但系統較為復雜。本文將結合IGC 規則的要求,針對流程圖中幾種管路需要注意的問題來介紹這種燃氣系統的配置方案。

2 燃氣日用系統外管通風流量和壓力設計計算

根據IGC 規則要求,燃料管如果布置在機艙內,需要滿足如下條件:燃料管應安裝在設有機械抽風的通風管或管道內,通風量至少為30 次/h,并保持管道內壓力低于大氣壓。

當管路內有燃料時,通風系統應始終保持運轉。若抽風系統不能產生和維持所要求的空氣流量,主氣體燃料閥應自動關閉。通風風機應一用一備,在任何一個風機發生故障后,備用風機應可以自動啟動,能對每個處所提供要求的通風量。

本文所述LNG 加注船配置2 臺外管抽風機,各為100%容量,保證一用一備的要求。對于風機的備用啟停功能,主機和發電機的燃氣閥單元中設置了壓力傳感器。如果檢測到外管通風壓力變小至報警時,就會發出信號、啟動備用風機,從而保證外管中的通風壓力和流量滿足要求。

如圖1 所示,本文所述LNG 加注船在機艙內的燃氣管采用雙壁管設計,內管為燃氣管,外管為通風管。對于雙壁管外管的通風流量和壓力設計要求,按照IGC 規則要求和設備廠家的推薦進行計算和校核。

圖1 燃氣日用系統設計

2.1 外管通風風量計算

首先對雙壁管外管的通風風量進行計算。應按照實際管路的布置進行計算,以保證通風管路滿足風量的要求。本船的雙壁管外管和設備通風管的容積計算表格如表1 所示。

表1 通風容積計算 m3

根據規范要求,雙壁管外管通風量至少為 30次/h,考慮到10%的余量,風量為3.184× 30×1.1=105.1 m/h。由于本項目雙壁管通風管路并聯較多,為了保證外管任何一處的通風量都能滿足規則中的要求,需要再考慮100%的通風余量,故該項目所選風機的工況點為211 m/h、2.39 kPa。

2.2 外管通風壓力計算

其次需要結合選用的風機參數,對雙壁管外管的通風壓力進行計算,同樣需要按照實際管路的布置進行計算,以保證通風壓力在所有管路中都能保持一致。按照規范要求,通風管道內的壓力應低于大氣壓,按照本船主機和發電機廠家的要求,每個燃氣閥單元內的通風壓力應為-2.0~ -1.5 kPa。通風壓力計算較為復雜(參見圖1),因此在設計通風管路時,需要在通風進口管路和出口管路上設置節流孔板,節流孔板前后設置微壓差傳感器,用來檢測節流孔板處的壓差。通過調整節流孔板的孔徑來調節系統中每個通風管路的壓力并使之保持一致,滿足主機和發電機廠家的要求。

具體計算依據及計算結果如下:上頁圖1所示,本系統共有2個進氣口和1個出氣口,出氣口有風機進行強制排風。由于采用了支管并聯形式,要同時滿足30次/h的通風量,需要對每一路管線的流量分配進行預期。這里的30次/h在工程中解讀為:僅考慮強制排風的作用,系統中任意位置發生燃氣泄漏,該燃氣應該在2 min內被排到室外。根據實際管路布置和排風原則,便可得到各個節流孔板所在位置的所需氣體流量。

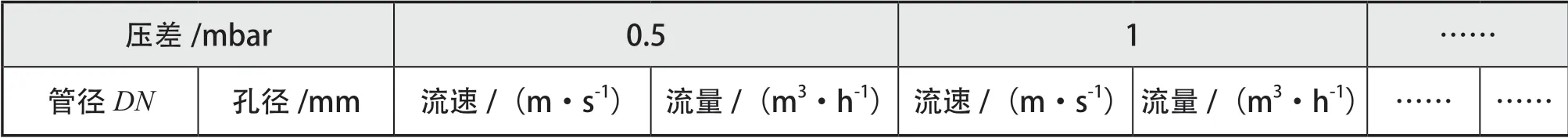

節流孔板為固定形狀的管路附件,其局部阻力系數為定值。若測得此系數,利用此特性,在獲得節流孔板之間的壓差之后,其所在管路的流速、流量均可得知。因此在計算之后,調試部門將得到1組計算推薦的節流孔板、目標流速以及壓力-流速-流量對照表(如圖2所示,通過軟件計算得到)。在調試過程中,通過改變節流孔板的孔徑,使整個系統滿足要求。

圖2 壓差-流速-流量對照表表頭

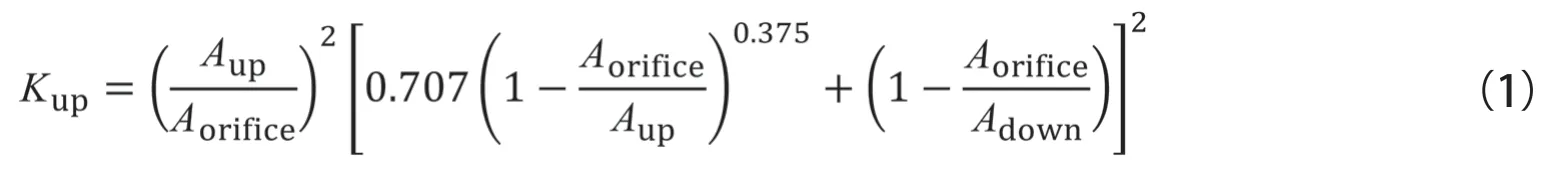

示例船舶流量計算軟件為AFT 系列軟件,分別針對節流孔板和燃氣系統進行了兩部分模擬。在節流孔板計算中,選取銳利邊緣節流孔板,其計算公式為:

式中:為局部阻力系數;為截面積,mm。

創建圖3 所示節流孔板計算模型。根據經驗選取1 個和實際工況接近的基準點,計算得到1 組基準值,再利用其阻力系數為定值的特點,得到該口徑下的1 組流速/流量數值,完成圖2 所示的表格內容。

圖3 節流孔板計算模型

針對整個系統建立如圖4 所示燃氣系統通風計算模型。

圖4 燃氣系統通風計算模型

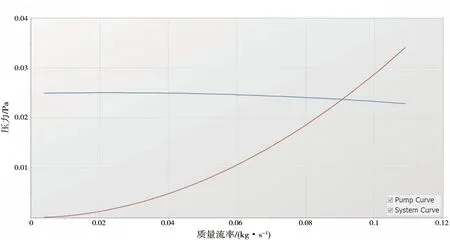

在滿足節流孔板的流量的情況下,計算得到一組節流孔板的孔徑的預測值,以及風機的實際使用工況(見圖5)。

圖5 燃氣系統通風風機使用工況擬合曲線

計算結果顯示:風機的運行工況在252 m/h,壓力為2.36 kPa;3 個燃氣閥單元內的壓力如表3所示。該結果滿足設備廠家對外管負壓和系統設計的要求。

表3 燃氣閥單元內部壓力

3 危險區設置

根據IGC 規則要求,雙壁管外管通風進口應位于安全區域,通風出口應引至安全區域。注意危險區域包括但不限于下列區域:距離氣體釋放的可能來源(例如貨物閥、貨物管法蘭、貨物機器處所通風出口)3 m 以內的開敞甲板區域或開敞甲板上半圍蔽處所;距離貨物機器處所入口、貨物機器處所通風入口1.5 m 以內的開敞甲板區域或開敞甲板上半圍蔽處所。

因此,首先,雙壁管外管的通風進口和出口的位置應位于安全區域;其次,通風進口周圍半徑 3 m 內為危險區,通風出口周圍半徑4.5 m 內為危險區;布置其他電器設備時應特別注意防爆要求。雙壁管外管的抽風機如果無法避免布置在危險區內,則需要注意此風機應按照IGC 規則規定采用非火花結構,風機的電機應為防爆電機。

另外需要注意,對于可能含有燃氣的透氣管(比如主機和發電機曲拐箱透氣管),主機滑油循環柜透氣管以及膨脹水箱的透氣管,也應引至安全區域,并且透氣口周圍半徑4.5 m 為危險區。

節約資源和保護環境是我國基本國策。40年來,我省積極推動資源利用方式由粗放型向集約型轉變、原料型向產品型轉變,實現了自然資源節約集約科學利用,為經濟社會可持續發展提供了有力的資源支撐和保障。

4 燃氣泄漏報警系統設置

根據IGC 規則要求,應設有探測和指示圍蔽處所內燃料管系氣體泄漏的連續監測及報警設施,并切斷相關的氣體燃料供應。氣體燃料內燃機的曲軸箱、油底殼、掃氣箱和冷卻系統的透氣管應設置氣體探測裝置。根據上述要求,如下所列的燃氣系統及輔助系統管路上需要安裝燃氣探測器:

(1)雙壁管環圍空間管路或者燃氣閥單元的排風管路;

(2)主機和發電機曲拐箱透氣管路;

(3)主機滑油循環柜透氣管路;

(4)冷卻系統膨脹水箱的透氣管路。

上述管路內部或者是負壓,或者是無壓力,所以需要選擇合適的燃氣探測器形式。

因為雙壁管外管是負壓,所以可對其采用抽氣式燃氣探測器。其原理為:選用合適壓力的抽氣泵從雙壁管外管管路中抽氣給探測器檢測,檢測后的氣體返回雙壁管外管,由雙壁管外管抽風機排出。而氣體燃料內燃機的曲軸箱、油底殼、掃氣箱和冷卻系統的透氣管基本上無壓力,對這些透氣管可采用抽氣式探測器,也可采用插入式探測器。如果采用插入式探測器,應注意安裝探測器處的管徑應足夠大,以滿足探測器探頭能夠插入到管路中,保證探測精度且探測器探頭處應設置濾器過濾油氣。

5 惰化和除氣的設置

根據IGC 規則要求,應設有對機器處所內的氣體燃料管系進行惰化和除氣的設施。如下頁圖6所示。本船為1 臺主機和2 臺發電機共用燃氣系統,設置惰化和除氣管路的目標是應保證每根燃氣管都能進行吹除惰化,避免有盲區。因此在燃氣主閥后、主機燃氣閥單元、2 臺發電機燃氣閥單元、雙壁管外管、主機和發電機上都設有專門的惰氣吹除管路接口,以便于系統管路設置,實現上述目標。

圖6 惰氣吹掃設計

另外,設置的吹除管路應特別注意用戶的特殊要求,比如給發動機設置的惰氣吹除管路,應注意設備對氣體壓力的特殊要求。本船瓦錫蘭的34DF柴油機,要求惰氣吹除壓力不能超過0.5 mPa,因此在惰氣進機前設置了減壓閥。

6 排煙壓力釋放系統設置

根據IGC 規則要求,內燃機排氣系統的設計應能防止未燃氣體燃料的聚積;除非設計的強度可以承受最惡劣情況下泄漏氣體點燃造成的超壓,否則空氣進氣總管、掃氣箱、排氣系統和曲軸箱都應設有合適的壓力釋放系統。壓力釋放系統應通往安全位置且遠離人員。

結合這條要求,首先在主輔機排煙管路中設置了排煙風機。在主輔機應急停止狀態下,排煙風機將根據設置自動啟動對排煙管進行吹掃,排出因主機和發電機應急停車而未燃燒充分的天然氣,防止因未燃氣體燃料的聚積而導致危險。排煙風機的安裝應注意盡量靠近增壓器,以保證對排煙管吹掃的徹底性。

另外,根據上述規則要求,在主機和發電機的排煙管中設置防爆閥或者防爆膜片作為壓力釋放措施,由主機和發電機廠家對排煙管按照實際布置情況進行模擬爆炸計算,在排煙管恰當位置設置合適數量的防爆閥或者防爆膜片。同時需要注意的是,壓力釋放系統需要通往安全位置且遠離人員。經過分析防爆閥和防爆膜片的圖紙可知,防爆閥的爆炸周圍半徑為2 m、正面為0.5 m,且在爆炸后可以恢復使用;而防爆膜片的爆炸范圍為周圍半徑 5 m、正面10 m,且爆炸后不能再次使用。比較后可知,在排煙管選用壓力釋放措施時,應盡量選用防爆閥。雖然防爆閥初期投入更高,但采用防爆閥更有利于機艙布置且便于后期的維護更換。如果選用防爆膜片,因為其爆炸的范圍太大,尤其對于小型加注船來說,機艙內無法提供合適空間以遠離通道和人員,所以需要考慮將其爆炸時產生的壓力引至遠離人員的位置。考慮到防爆膜片采取法蘭對夾安裝,故可在防爆膜片外側再增加排煙管并引至高于且遠離人員的位置,從而避免膜片爆炸時四面擴散,也可以通過管路引導降低其釋放的壓力,滿足安全要求。

7 結 語

本文中的加注船采用3 臺設備共用1 套主閥的燃氣日用系統方案,系統比較復雜。通過對滿足IGC 規則的燃氣日用系統應用研究,根據實船系統設置情況,分析研究了IGC 規則中對燃氣日用系統管路設計的要求,提出了解決方案;同時還對燃氣雙壁管外管的通風流量和壓力進行計算,選擇合適的風機及管路中的節流孔板,保證系統的流量和壓力滿足要求,從而為現場調試提供理論依據。

希望通過本文可以為輪機設計人員提供參考和借鑒,優化燃氣日用系統的設計。