耐熱墊塊與步進爐水梁的焊接工藝優化

汪建新,邵和平,吳啟明

(內蒙古科技大學 機械工程學院,內蒙古 包頭 014010)

現如今,國內各大鋼鐵熱軋廠所使用的加熱爐大部分都是步進式。步進式加熱爐的整體結構具有復雜性,爐底機械是步進式加熱爐的重要組成部分,其中水梁是爐底機械的主要承重構件,它是步進式加熱爐設計的關鍵[1]。水梁結構由固定梁和步進梁兩部分組成,是支撐和移動鋼坯的部件。由于加熱鋼種的不同,爐內溫度變化較大,水梁熱脹冷縮現象嚴重。同時焊接處的產生的膨脹無法消除全部作用與水梁上,易產生焊接應力,如果不進行及時地消除將會產生焊接裂紋,最終造成水梁漏水[2]。

焊接結構在建筑、工業、化工、航空航天等領域得到廣泛應用。在焊接過程中,焊接工藝起至關重要的作用,決定產品的焊接質量[3-4]。水梁的制造過程中,構件與構件之間的連接方式往往是通過焊接完成的。針對水梁漏水問題,改進耐熱墊塊與水梁之間的焊接工藝,采用墊塊兩端不進行焊接、小電流、多道焊縫,有效降低了水梁在制造過程中出現的人為因素。

本文主要以水梁上管道和隔熱墊塊為研究對象,運用焊接仿真軟件SYSWELD做兩者的焊接模擬,對比幾種方案焊接過程中焊接殘余應力的分布及變形,得到最佳的焊接工藝,對墊塊焊接在水梁上結構優化具有重要意義。

1 有限元模型的建立

1.1 模型尺寸

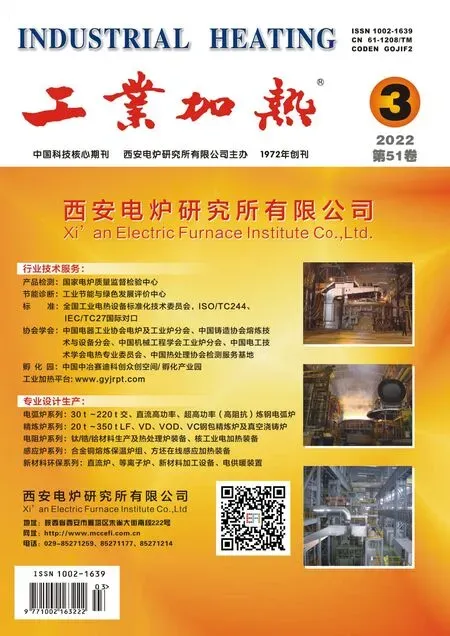

如圖1所示,為水梁和隔熱墊塊兩者的剖面圖,水梁上管道外徑114 mm,內徑為78 mm;墊塊尺寸為150 mm×40 mm×80 mm,兩端面與管道中心呈30°;焊接方式為四道焊,焊縫方向為縱向焊接。

圖1 耐熱墊塊與水梁的二維結構圖

1.2 有限元模型的建立及網格劃分

采用Visual-Mesh軟件進行網格劃分,過程中網格多采用六面體單元,盡量少采取四面體或者其他單元,避免出現函數不收斂或計算不準確的情況。對焊縫和熱影響區近端劃分較為細密的網格,在遠端部分劃分較為粗大的網格,如圖2所示。

圖2 有限元模型

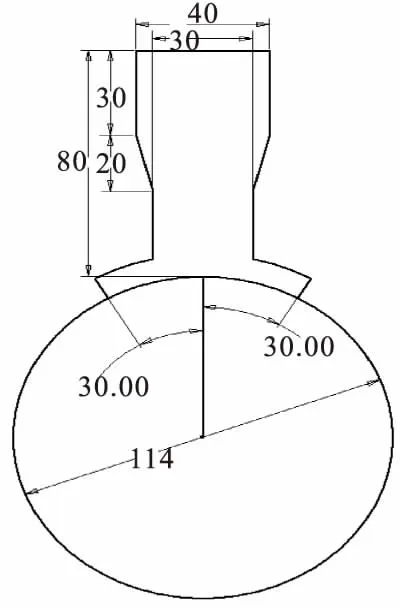

1.3 材料性能參數

水梁采用的是20號鋼,具有和很強的抗沖擊能力,通常可進行彎折,并具有良好的熱加工性能。不同溫度下的材料屬性[5]見表1。

表1 20 號鋼材料屬性

2 焊接參數

2.1 焊接方式

采用焊接方式為TIG焊,對稱交替焊接的殘余拉應力峰值是最低的[6],焊接焊縫及順序如圖3所示。第1、2焊縫采用的電壓為25~28 V,焊接電流為90~110 A,焊接速度為6~7 mm/s,第3、4焊縫采用的電壓為27~30 V,焊接電流為110~140 A,焊接速度為3~4 mm/s。

圖3 焊接焊縫示意圖

在實際焊接過程中,因電弧的運動使熔化熔池前面與熔池后面的能量分布不一樣的,電弧后面的加熱區域大于電弧前面的加熱區域。雙橢球熱源模型通過分析焊接過程中的上述特點,并充分考慮了焊接電弧在厚度方向的挖掘和攪拌作用。采用雙橢球熱源模型[7]如圖4所示。

圖4 雙橢球熱源模型

2.2 邊界條件

焊接模擬的邊界條件分為溫度場和結構邊界條件。溫度場邊界條件包括環境溫度、熱對流、熱輻射;取環境溫度為20 ℃,施加對熱流和熱輻射邊界條件[8]。

結構邊界條件采用兩邊管全約束,防止模型在仿真分析過程中發生剛性位移,如圖5所示。

圖5 約束條件施加圖

焊接模擬采用間接耦合的方式,靈活性好,計算效率高。

3 焊接工藝優化

焊接工藝質量好與壞會影響水梁管道上的應力分布、變形等,因此對傳統的焊接工藝進行改進,設置了六組方案進行對比:

方案一:兩端進行滿焊,采用的焊接順序為1→2→3→4;

方案二:兩端進行滿焊,采用的焊接順序為1→2→4→3;

方案三:兩端進行滿焊,采用的焊接順序為1→3→2→4;

方案四:兩端各留25 mm不焊接,采用的焊接順序為1→2→3→4;

方案五:兩端各留25 mm不焊接,采用的焊接順序為1→2→4→3;

方案六:兩端各留25 mm不焊接,采用的焊接順序為1→3→2→4。

采用間接耦合方式[9]計算。

3.1 應力場分析

3.1.1 等效應力場分析

進行等效應力分析,給出兩種不同方案的等效應力所在區域分布云圖,列出了六種不同方案的等效應力最大值和最小值。如圖6和表2所示。

圖6 等效應力分布圖

表2 六種方案的等效應力最值

由表2可知,方案一到方案六的等效應力最大值分別為286.52 、288.37、289.65、271.60、274.83、276.79 MPa。其中,方案四的等效應力值最低,方案三的等效應力值最高。

3.1.2 橫向殘余應力場分析

進行橫向殘余應力分析,給出兩種不同方案的橫向殘余應力所在區域分布云圖,列出了六種不同方案的橫向殘余應力最大值和最小值。如圖7和表3所示。

圖7 橫向殘余應力分布圖

表3 六種方案的橫向殘余應力最值

由表3可知,方案一到方案六的橫向拉伸應力最大值分別為239.26、240.30、241.61、233.54、235.54、236.82 MPa;橫向壓縮應力最大值分別為-222.75、-218.94、-227.94、-214.86、-221.39、-220.86 MPa。其中,方案四的橫向拉伸殘余應力值最小,方案三的橫向殘余應力值最大。

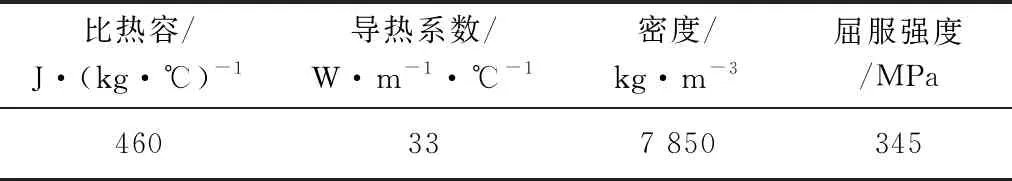

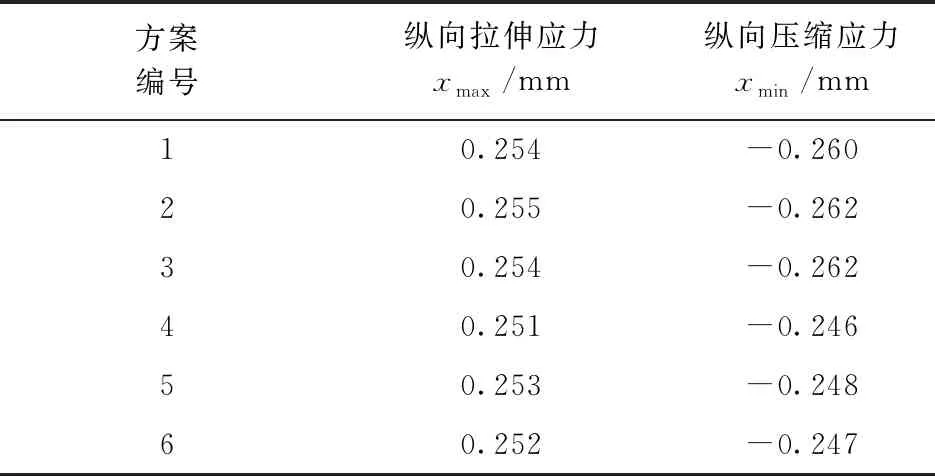

3.1.3 縱向殘余應力場分析

進行縱向殘余應力分析,給出兩種不同方案的橫向殘余應力所在區域分布云圖,列出了六種不同方案的橫向殘余應力最大值和最小值。如圖8和表4所示。

圖8 縱向殘余應力分布圖

表4 六種方案的縱向殘余應力最值

由表4可知,方案一到方案六的縱向拉伸應力最大值分別為240.75、239.82、234.91、223.06、225.80、229.54 MPa,縱向壓縮應力最大值分別為-220.86、-219.40、-217.07、-211.93、-218.36、-215.39 MPa。其中,方案四的縱向拉伸殘余應力值最小,方案一的縱向拉伸殘余應力值最大。

從等效應力、橫向殘余應力、縱向殘余應力三方面來說,方案四的應力值為六種方案中最小,因此方案四的焊接工藝優于其他方案。

3.1.4 局部殘余應力分析

為了更加全面的說明方案四殘余應力的分布情況,在焊縫處提取一條與焊接平行的曲線來對比六種方案的殘余應力,提取路徑如圖9所示,局部上殘余應力各點值的大小如圖10~圖12所示。

圖9 殘余應力提取路徑圖

圖10 等效應力局部放大圖

圖11 橫向殘余應力圖

圖12 縱向殘余應力局部放大圖

從圖10~圖12中知,水梁管道采用方案四的焊接工藝,在同一路徑上的等效應力、橫向殘余應力、縱向殘余應力的值在節點上為六種方案里最小,所以方案四能使殘余應力最小的首選方案。

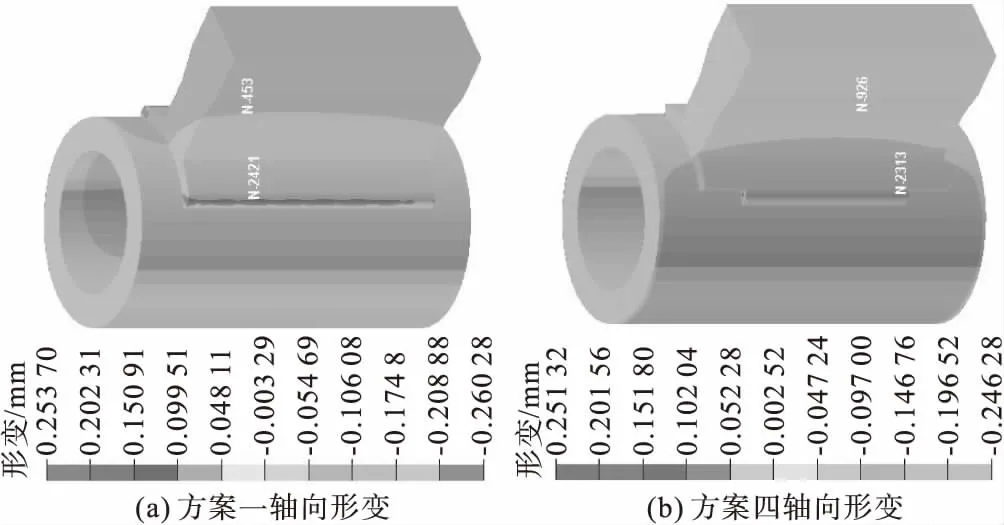

3.2 形變場分析

進行軸向形變分析,給出兩種不同方案的軸向形變大小所在區域云圖,列出了六種不同方案的軸向形變最大值和最小值。如圖13和表5所示。

圖13 軸向形變云圖

表5 六種方案的軸向形變最值

通過表5可以看出,方案二中橫向拉伸形變的最大值為0.255 mm,方案四中有橫向拉伸形變的最小值0.251 mm。方案二中橫向壓縮形變的最大值為-0.262 mm,方案四中橫向壓縮形變的最小值為-0.246 mm。所以對水梁整個軸向形變而言,方案四為六種方案中最小的一例。

3.3 焊間冷卻時間的影響

考慮到焊接完第一道焊縫至第二道焊縫時間開始時,中間的冷卻時間長短的因素,有必要進行焊間時間長短對焊接的影響。

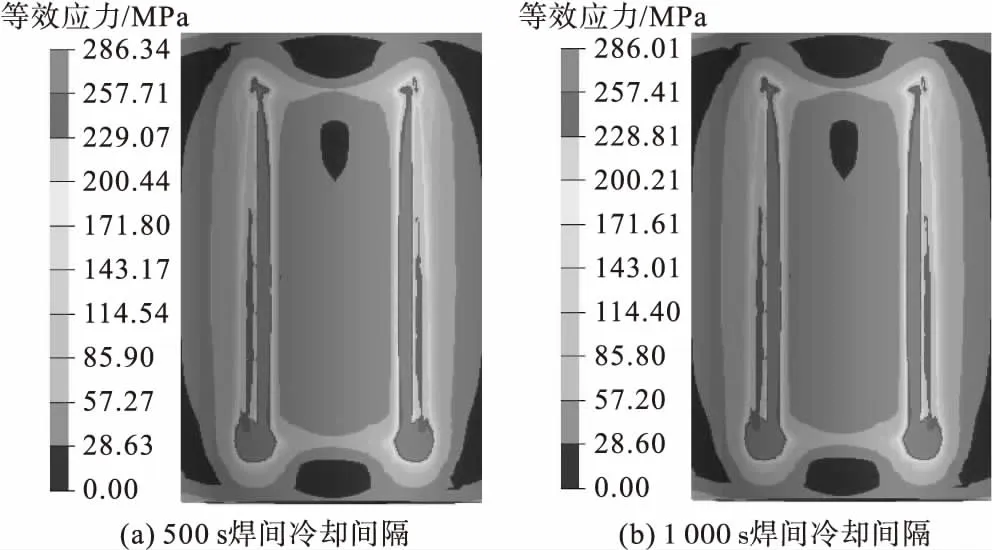

3.3.1 等效應力場分析

以圖3 中的1→2→3→4焊接順序為例,給出方案一、方案四的等效應力所在區域分布云圖,列出了兩種不同方案的焊間冷卻時間等效應力最大值和最小值。如圖14、圖15和表6所示。

圖14 方案一

圖15 方案四

表6 兩種方案焊間冷卻間隔的等效應力最值

通過表6對比,方案一、方案四在200、500、1 000 s焊間冷卻時間中,從等效應力的角度來看,焊間冷卻時間長短對于等效應力的影響是極其微小的。

3.3.2 橫向殘余應力場分析

以圖3中的1→2→3→4焊接順序為例,給出方案一、方案四的橫向殘余應力云圖所在區域,列出了兩種不同方案的焊間冷卻時間的橫向殘余應力最大值和最小值。如圖16、圖17和表7所示。

圖16 方案一

圖17 方案四

由表7可知,方案一、方案四分別在200、500、1 000 s焊間冷卻時間中,殘余應力變化范圍在1 MPa以內,對于橫向殘余應力的影響是微乎其微的。

表7 兩種方案焊間冷卻間隔的橫向殘余應力最值

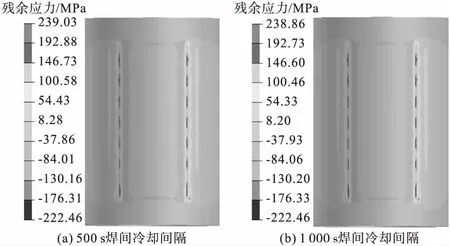

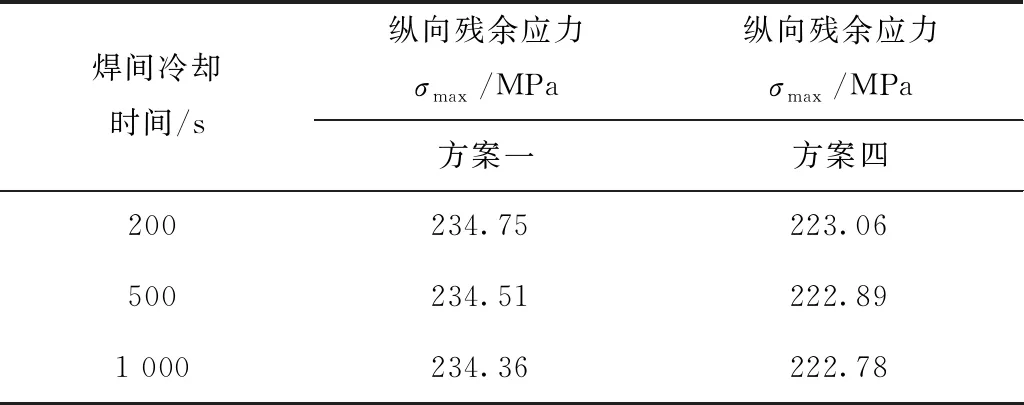

3.3.3 縱向殘余應力場分析

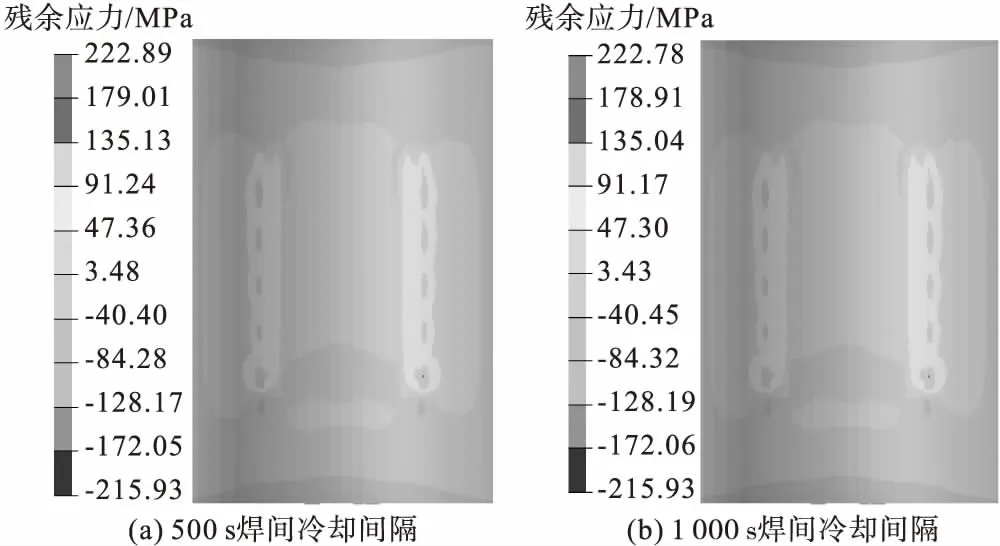

給出方案一、方案四的橫向殘余應力云圖所在區域,列出兩種不同方案的焊間冷卻時間的橫向殘余應力最大值和最小值。如圖18、圖19和表8所示。

圖18 方案一

圖19 方案四

由表8可知,方案一、方案四分別在200、500、1 000 s焊間冷卻時間中,殘余應力變化范圍在1 MPa以內,對于縱向殘余應力的影響是微乎其微的。

表8 兩種方案焊間冷卻間隔的縱向殘余應力最值

3.3.4 形變場分析

對于形變場采用焊接件的軸向形變進行分析,通過對比焊接件整體軸向形變,來評價焊間冷卻時間對焊接效果的影響。以圖3中的1→2→3→4焊接順序為例,給出方案一、和方案四的縱向殘余應力云圖所在區域,列出了兩種不同方案焊間冷卻時間的縱向殘余應力最大值和最小值如圖20、圖21和表9所示。

圖20 方案一

圖21 方案四

表9 兩種方案焊間冷卻間隔的軸向變形值

由表9可知,方案一、方案四在焊間冷卻時間分別為200、500、1 000 s焊間冷卻時間中,軸向形變的變化也是非常小的。在形變上,焊間冷卻時間的長短影響是可以忽略的。

4 結 論

通過數值模擬分析可知:

(1)從焊接模擬結果云圖可以看出,焊接產生的殘余應力大部分分布在焊縫及焊縫周圍處,也驗證了水梁最先出現裂紋或者漏水的位置是位于兩者焊接端部。

(2)采用六種不同方案的焊接工藝對耐熱墊塊焊接在水梁結構上進行數值模擬分析,仿真結果對比得出:方案四的焊接順序(1→2→3→4)且兩端留25 mm不焊接時,在等效應力、橫向殘余應力、縱向殘余應力、軸向變形等幾個方面上,為幾種方案中的最優焊接工藝。

(3)考慮到焊間冷卻時間長短的影響,在其他條件不變的情況下,取時間間隔200、500、1 000 s進行數值模擬分析,仿真結果對比得出:在等效應力、橫向殘余應力、縱向殘余應力及形變數據上,確定焊間冷卻時間長短對焊接過程影響非常小。