火電機組實測法CO2排放監測模型及準確性驗證

王 明,周志興,封明敏,佘國金,孫榮岳

(1.江蘇方天電力技術有限公司,江蘇 南京 211102;2.南京工程學院,江蘇 南京 211167)

2020年9月22日,中國鄭重向世界承諾:CO2排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和[1]。2021年7月16日,全國碳排放權交易市場正式啟動,這是推動實現碳達峰目標與碳中和愿景的重要政策工具[2]。碳排放配額分配是碳市場的核心機制[3],為了實現科學的配額分配,需要充分掌握碳排放水平。上述一切的基礎,是客觀、準確、具有公信力的碳排放數據。基于聯合國政府間氣候變化專門委員會(IPCC)發布的《IPCC 2006國家溫室氣體清單指南》,目前被廣泛認可的3種碳排放核算方法為排放因子法、質量平衡法和實測法[4]。排放因子法又稱排放系數法,該法計算簡單、權威性高、國際通用,是目前應用最為廣泛的碳排放量核算方法[5];但該法計算得到的碳排放量可靠性不高、數據收集效率較低、時效性嚴重滯后[6]。質量平衡法也稱物料衡算法,方法簡單、計算準確,既適用于整個生產過程總的碳排放量核算,也適用于局部過程的碳排放量核算[7];該法要求完備的基礎數據記錄,我國目前的統計現狀很難滿足這一要求。實測法是通過連續計量設施測量CO2排放的濃度、流速以及流量,進一步核算CO2排放量的方法[8],該法計算結果準確,中間環節少,適用于較連續穩定的排放口的碳排放量的核算,近年來受到業內青睞[9]。

火電機組是主要的CO2排放源之一[10],通過連續排放監測的方式對火電機組進行自動化的CO2排放數據收集,可以有效縮短數據流路線、減少人工干預,為今后的數據整理和核查提供便利,提高CO2核算過程中的準確性。本研究開發了一種可在線插拔的CO2實時在線監測裝置,結合江蘇省火電機組的實際情況,采用實測法建立了基于現場監測數據的火電機組CO2排放量計算模型;將模型計算結果與排放因子法的計算結果進行比較分析,進而為相關部門切實掌握火電企業CO2排放情況以及開展碳交易、制定碳減排目標、分配碳排放配額提供可靠的數據支撐。

1 火電機組碳排放實時在線監測系統

1.1 在線監測系統原理

研究開發的可在線插拔的火電機組碳排放實時在線監測系統示意圖如圖1所示。該系統是基于CEMS(火電廠煙氣排放連續監測系統[11])建立的,由于火電機組脫硫過程也會產生CO2排放,而且CO2在脫硫系統中的變化量無法通過計算實時得出,因此碳排放監測點應布置在脫硫以后。江蘇省內大型火電機組煙囪排口處均設CEMS系統,有流速、壓力、溫度、濕度測點,便于計算煙氣排放量。因此將CO2排放監測點布置在煙囪排口位置,通過對煙囪排口CEMS預處理機柜內部的氣路進行適當的改造,將CO2分析儀納入到預處理系統中。由于CEMS系統的煙囪排口預處理機柜較為緊湊,無法安裝CO2分析儀,因此為CO2分析儀單獨配置一個CO2儀表機柜。CO2濃度監測儀表采用紅外分析儀表,采集的CO2濃度數據傳輸至CEMS系統和脫硫DCS系統中。

圖1 火電機組碳排放實時在線監測系統示意圖

CO2在線監測系統安裝后,采用準確標定的煙氣分析儀和風速儀等設備,通過預留采樣孔,人工測得24 h內SO2、NOx和O2含量,與未安裝CO2在線監測系統時的數據對比,發現無明顯差別。參照HJ 75—2017《固定污染源煙氣(SO2、NOx、顆粒物)排放連續監測技術規范》對SO2、NOx、O2、CO2、煙氣流速、煙氣濕度數據進行對比檢測,結果顯示各項性能指標均合格,說明CO2在線監測系統的安裝未對CEMS系統測量準確性產生影響。

1.2 基于氧量的火電機組CO2排放濃度異常監測

參照HJ 75—2017,煙氣中CO2含量和O2含量應存在如式(1)所示關系。

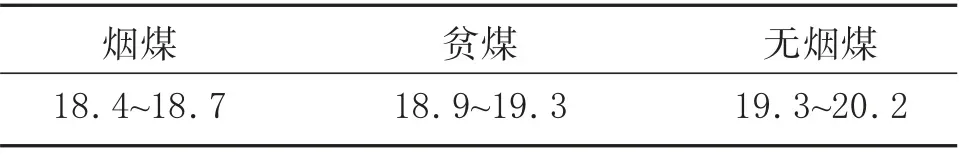

式中:φCO2、φO2分別是煙氣中的CO2和O2體積分數,%;φCO2max是燃料燃燒產生的最大CO2體積分數,%,其近似值如表1所示。

由表1可知,燃煤機組φCO2max在18.4%~20.2%,據此可設置警告閾值,設置時應考慮一定裕量。利用CEMS系統測量得到的煙氣中CO2體積分數和O2體積分數,由式(1)可以在線實時計算φCO2max,對于超出閾值范圍的CO2濃度在線監測數據進行告警,進一步提高了檢測結果的可靠性。

表1 φCO2max近似值%

2 基于現場監測數據的火電機組碳排放核算

在機組正常運行過程中,只要設備沒有出現故障,1 h內系統運行狀態變化不大,因此以1 h作為計算周期。目前,現場碳排放監測參數的數據采集頻率最快可以到秒級,最慢也在1 min左右。因此,1 h計算周期內會有60~3 600條記錄,形成了機組小時監測數據集。在此基礎上,對監測數據集進行標定故障剔除、超限數據剔除等數據預處理后,得到干凈的小時預處理數據集,然后進行碳排放量和排放強度的計算。

2.1 小時碳排放量的計算

2.1.1 小時CO2體積分數均值

在干凈的小時預處理數據集上,按照式(2)計算排口煙氣中CO2體積分數的算數平均值,并作為CO2排放的小時均值。

式中:φCO2為CO2體積分數的小時均值,%;φi是數據集中第i條記錄的CO2體積分數,%;n是數據集中的記錄個數。

2.1.2 小時煙氣量

得到CO2體積分數的小時均值和運行時間數據后,通過式(3)計算機組小時標準干煙氣量。

式中:Qgas,vent,N是標準狀態下小時干煙氣排放量,萬m3;t是機組運行時間,s;S是煙囪排口的截面積,m2;Vgas,vent是煙囪排口處煙氣流速,m/s;Pgas,vent是煙囪排口處壓力,Pa;Tgas,vent是煙囪排口處煙氣溫度,℃;Xgas,vent是煙囪排口處煙氣濕度,%。

2.1.3 小時CO2排放量

根據機組CO2排放體積分數小時均值和小時標準干煙氣量,通過式(4)計算機組小時CO2排放量。

2.2 小時排放強度計算

2.2.1 小時發電量

發電量是負荷在時間上的積分值,如式(5)所示。

式中:FDLh為機組小時發電量,MWh;FH為負荷時刻值,MW;Δt為時間間隔,min。

2.2.2 小時CO2排放強度

機組發電CO2排放強度是指機組每生產1 kWh的電能所排放的CO2質量,計算公式如式(6)所示。

式中:EIhCO2是機組小時發電CO2排放強度,g/(kWh)。

2.3 碳排放指標統計

以機組小時碳排放數據為基礎,通過簡單的求和運算先得到發電量和排放量的匯總值,然后用匯總值計算對應時段的排放強度。以日為例,其統計計算公式如式(7)~(9)所示。

3 實測法碳排放數據與排放因子法的比較

以1臺額定負荷為1 000 MW的某燃煤機組(測試機組)為例,利用實測法監測CO2排放濃度。燃煤機組鍋爐為上海鍋爐廠和ALSTOM公司聯合設計制造的超超臨界參數變壓運行螺旋管圈直流爐,型號為SG-3098/27.46-M539。

3.1 小時碳排放數據

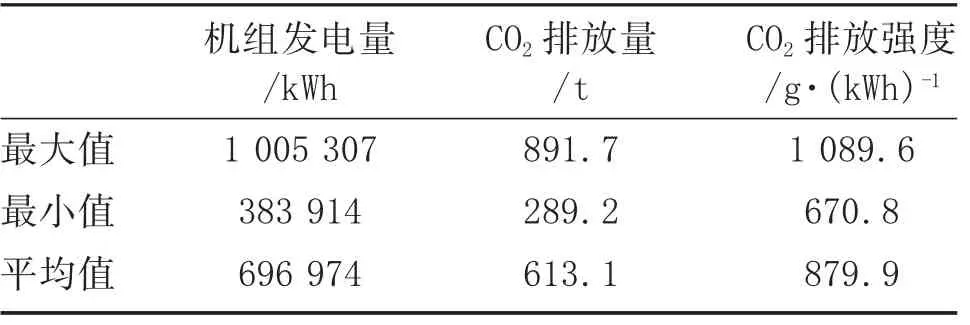

以該燃煤機組2019年全年生產數據為例,剔除機組停機及機組啟停階段數據,記錄了排口煙氣中小時CO2濃度和機組功率隨時間變化情況,并計算得到了小時CO2排放量和排放強度變化趨勢,結果如表2所示。由表2可知,CO2排放量與機組發電量變化趨勢基本一致,機組發電量高時,燃煤消耗量和排煙量增加,所以CO2排放量也應增大。2019年全年CO2排放強度基本趨于穩定,在CO2排放量變化較大區域即變負荷階段,會出現較大波動。

表2 2019年某1 000 MW燃煤機組小時碳排放數據

3.2 碳排放統計指標

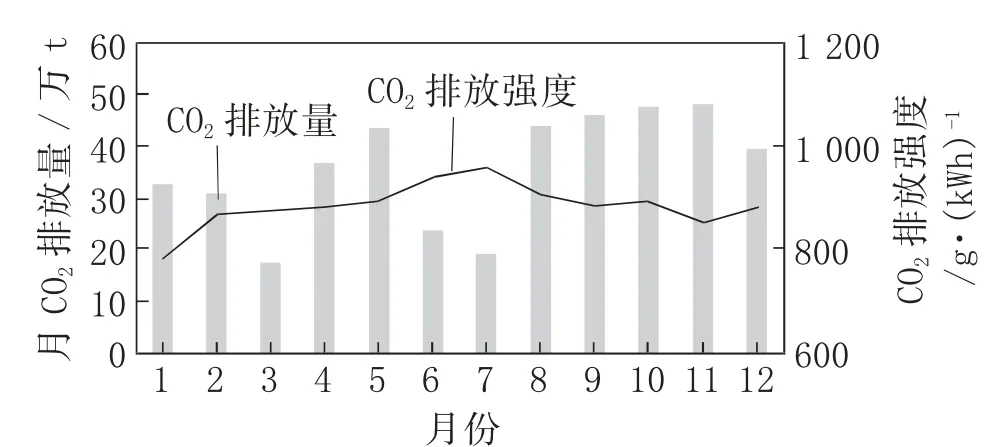

以小時數據為基礎,對發電量、CO2排放量進行求和,得到每日和每月的碳排放數據,結果如圖2和圖3所示。

圖2 某1 000 MW機組2019年全年日CO2排放數據

圖3 某1 000 MW機組2019年全年月CO2排放數據

由圖2可知,與小時排放數據類似,日CO2排放量隨著發電量變化而同步變化,CO2排放強度基本趨于穩定,在平均值880 g/(kWh)上下波動。對比圖2和圖3可以發現,碳排放強度與發電量存在一定的負相關,發電量越高,CO2排放強度越低。例如,6月和7月發電量較少,說明機組負荷率較低,整臺機組效率較高負荷時有所下降,導致CO2排放強度有所上升,所以CO2排放強度一定程度上能反映鍋爐效率的變化情況。

對測試機組2019年全年的月CO2排放量和月發電量進行線性擬合,結果如圖4所示,擬合結果R2達0.978,顯示二者之間存在良好的正相關,表明該實測法監測碳排放結果能直接反映鍋爐產出能量的變化情況。

圖4 測試機組月發電量與月CO2排放量的線性擬合

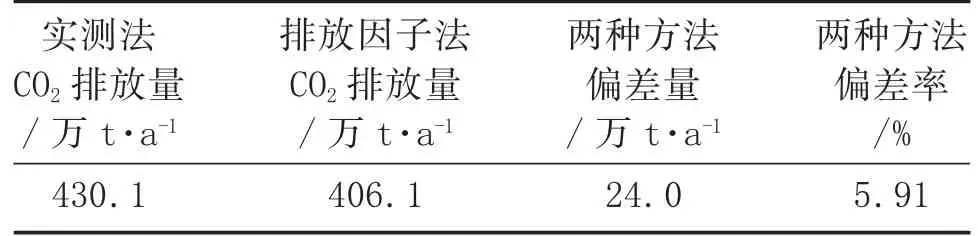

3.3 實測法與排放因子法計算碳排放數據結果比較

采用排放因子法計算得到了測試的1 000 MW機組2019年全年CO2排放量,與實測法計算得到的碳排放數據進行對比,結果如表3所示。

表3 實測法與排放因子法計算測試1 000 MW機組的CO2排放量對比

由表3可知,兩種方法計算得到結果相差不多,偏差率為5.91%,證明本研究提出的基于實測法的火電機組CO2排放量計算模型具有較高準確性,為電力行業碳排放總量核算由排放因子法向實測法過渡提供了數據支撐。

4 結 論

4.1 研究開發了一種可在線插拔的CO2實時在線監測裝置,可以準確測量煙氣中的CO2濃度,實現了火電機組碳排放過程的實時在線監測。通過O2含量對CO2排放濃度進行異常檢測,提高了檢測結果的可靠性。

4.2 基于實測法的火電機組CO2排放量計算模型具有較高準確性,實測法計算結果與排放因子法計算結果偏差較小,為電力行業碳排放總量核算由排放因子法向實測法過渡提供了數據支撐。