基于MathCAD的氣化配煤灰熔融性溫度計算

丁瑞鋒,丁 蕊,朱 峰,梁正玉

(1.潤電能源科學技術有限公司,河南 鄭州 450018;2.河南能源化工集團研究總院有限公司,河南 鄭州 450046)

引 言

近幾十年,國內煤氣化技術得到了長足發展,引進的魯奇爐、Shel l爐、GE水煤漿氣化爐和自主研發的多噴嘴對置式水煤漿氣化爐、航天爐、晉華爐等均實現了長周期穩定運轉。其中,氣流床氣化技術由于具有煤種適用性廣、碳轉化率高、規模大、熱效率高等特點,被廣泛應用于合成化學品和制氣等領域[1-2]。氣流床氣化均為液態排渣,且爐內壁多采用水冷壁結構,要求煤灰在氣化時發生熔融并在爐內壁形成適當厚度的渣層以保護水冷壁。當采用高灰熔融性溫度煤進行氣化時,為滿足液態排渣的要求,一般采取配入低灰熔融性溫度煤或加入助熔劑的方法來降低煤灰熔融性溫度。在實際配煤時,通常需要對混煤的煤灰流動溫度(FT)進行計算預測,氣化爐的操作溫度一般要求高于煤灰流動溫度50℃左右[3-4]。

國內外有許多專家學者致力于有關配煤灰熔融性溫度計算的研究工作,并總結了配煤對煤灰流動溫度的影響規律,得出具體的數學計算模型,為實際配煤提供依據[5-7]。然而,從煤灰熔融性溫度數學模型到配煤比例的計算過程存在參數多、公式繁、計算量大的特點,尤其是在遴選最優配比時往往需要進行多次反復計算,采用手工或計算機編程計算很難滿足計算要求。本文采用低灰熔融性溫度煤與高灰熔融性溫度煤混合配煤,對文獻中配煤的煤灰流動溫度數學模型進行優選,然后基于計算機輔助計算的思想,利用Mat hCAD計算軟件基于數學模型進行配煤灰熔融性溫度的計算,以期為配煤提供指導,從而提高氣化爐氣化效率、解決裝置積灰和堵渣等問題。

1 煤灰流動溫度數學模型的優選

1.1 實驗原料

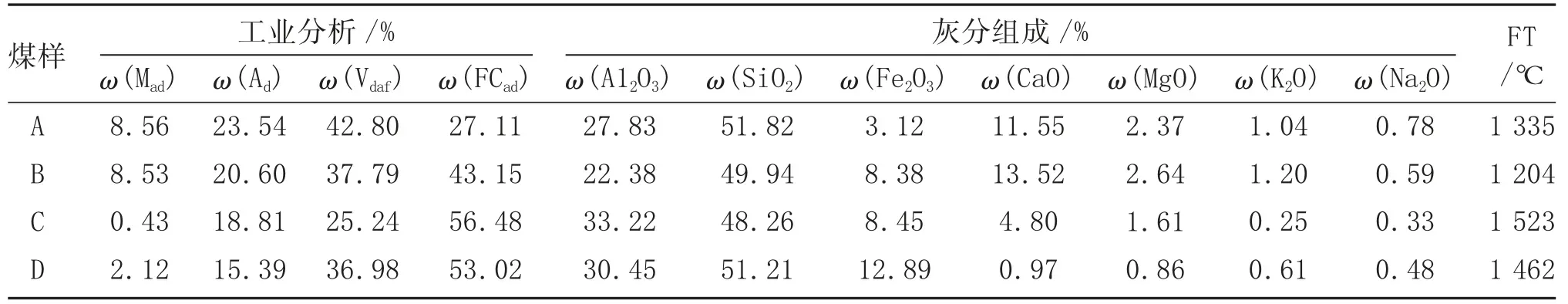

現有河南煤A、B、山西煤C和安徽煤D四種煤樣,其各項指標見表1。

從表1可以看出,煤種A、B的水分和揮發分較高,屬于褐煤,煤灰流動溫度相對較低;煤種C、D的水分均低于3.50%,結合較高的揮發分,應屬于煙煤,煤灰流動溫度較高。

表1 四種煤樣的主要特性指標

將煤種A、B分別與煤種C、D以不同比例兩兩混合成36組樣品,進行煤灰流動溫度的測定,用于數學模型的檢驗篩選。

1.2 煤灰流動溫度數學模型的優選

煤中礦物質組成直接影響煤灰流動溫度,有研究表明煤灰中Si O2、A12O3、Ti O2等酸性氧化物含量越高,煤灰流動溫度越高,CaO、Fe2O3、MgO、Na2O、K2O等堿性氧化物含量越高,煤灰流動溫度越低[8]。Si O2、A12O3、CaO、Fe2O3、MgO為煤灰中主要的氧化物,一般質量占比在95%以上,對煤灰流動溫度的影響較大。

陳文敏等[9]收集了50個褐煤樣品,利用多元回歸分析等對單種煤的煤灰流動溫度與煤灰成分之間模型進行預測,得到的回歸式[見式(1)]中含五種灰分成分。李繼炳等[10]選取不同省份兩種、三種煤進行配煤,采用最小二乘法在混煤煤灰流動溫度與煤灰成分之間建立預測模型,見式(2)。張琨[1]選取三種低灰熔融性溫度煤和六種高灰熔融性溫度煤兩兩混配組成171組樣品,通過待定系數法求取參數,建立煤灰流動溫度數學模型,見式(3)。

利用上述代表性經驗式[式(1)~式(3)]對36組混煤樣品進行煤灰流動溫度計算,并與實驗測量值進行對比,兩者誤差比較見圖1。

由圖1可知,由式(1)和式(2)計算的36組混煤樣品煤灰流動溫度與測量值誤差相對較大,而式(3)誤差較小,均在80℃以內,表現出較好的適應性。分析原因,一方面是不同煤種的煤灰組成差異較大,各組分的物理化學作用導致對流動溫度的影響不同,文獻[1]中用來建立式(3)的褐煤和煙煤與本研究煤質最相近,而式(1)和(2)分別是由單煤種和不同來源的多煤種建立;另一方面,式(3)中參數x為煤灰主要組分酸堿比的變形,適用范圍主要看煤種的酸堿比范圍,本研究混煤酸堿比為0.5~3.5,與文獻[1]中用煤較接近。所以,優選式(3)用于本研究Mat hCAD計算配煤灰熔融性溫度。

圖1 36組混煤樣的煤灰流動溫度計算值與實驗測量值誤差比較

2 基于MathCAD的配煤煤灰流動溫度計算

Mat hCAD是美國PTC公司推出的一款工程計算軟件,其與專業的計算工具和電子表格不同,Mat hCAD允許使用詳盡的應用數學函數等工具,同時設計和記錄工程計算過程。當輸入數學公式、方程組、矩陣等,MathCAD將直接給出計算結果,無需考慮中間計算過程。對于工程設計人員來說,Mat hCAD運算快捷簡單,是計算和設計的理想工具,在土木工程、電氣工程、機械工程以及化工工藝工程設計計算中已得到廣泛應用[11-12],但是在氣化配煤設計或計算方面的應用卻未見文獻報道。

2.1 由配煤比例計算混煤煤灰流動溫度

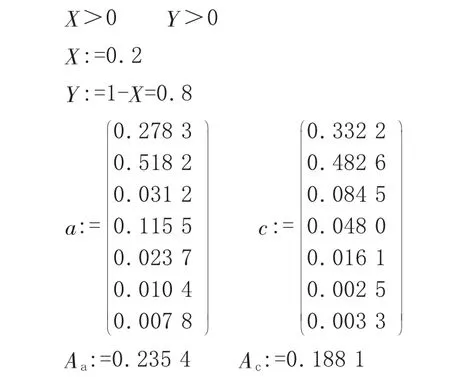

以采用式(3)計算煤種A與C混煤(A與C質量比為2∶8)的煤灰流動溫度為例。

(1)已知兩種煤的混合比例、A煤與C煤的灰分含量及煤灰組成。啟用Mat hCAD,首先要賦予各個參數數值,輸入以下內容:

煤種A和C進行配煤,其質量分數分別記為X和Y。

煤種A、煤種C的灰分分別記為Aa和Ac,混煤的灰分記為A。

(2)由單煤各項指標,編輯公式計算混煤的灰分及煤灰組成。

(3)輸入FT計算式(3),即可直接計算出結果。

綜上,當煤種A、C以質量比為2∶8混合時,按照式(3)計算,所得混煤的煤灰流動溫度約為1 330.9℃。當計算公式確定后,煤種指標改變或更改煤種時,只需相應改變各參數的數值,就可簡捷、快速地獲取FT的計算結果。

2.2 由混煤煤灰流動溫度反推計算配煤比例

在實際生產的配煤環節,氣化爐的操作溫度范圍是確定的,往往是通過調變各煤種的比例來改變混煤的煤灰流動溫度,以適應氣化爐的操作,所以由混煤煤灰流動溫度反推配煤過程中各煤種比例意義更大。

以煤種B與D的混煤作為某Shel l爐煤源為例,Shel l爐操作溫度為1 320℃,現需要混煤煤灰流動溫度大約為1 270℃,計算煤種B與D的混合比例。

(1)已知兩種煤B與D的灰分含量及煤灰組成。啟用MathCAD,首先要賦予各個參數數值,輸入以下內容:

煤種B、煤種D的灰分分別記為Ab和Ad,混煤的灰分記為A。

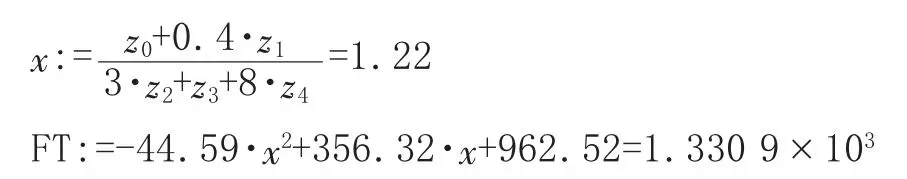

(2)現想得到煤灰流動溫度為1 270℃的混煤中B、D煤的質量分數,可先將FT值代入式(3)求參數x。

(3)利用f or函數,由x的代數式反推煤種B和煤種D的質量分數。

即當煤種B、D以質量比0.189 5∶0.810 5混合時,所得混煤的煤灰流動溫度約為1 270℃。按照2.1節中步驟對結果進行驗算,計算出混煤煤灰流動溫度數值為1 270℃。

當準確的數學模型建立后,氣化爐的操作溫度改變或更改煤種時,只需相應改變各參數的數值,就可快速地獲取幾種煤的混合比例。當然,并不是所有煤種混合后都能得到所需煤灰流動溫度的混煤,即(X,Y)無實數解。為提前判定是否存在(X,Y)的實數解,可先利用該數學模型分別計算各單煤的煤灰流動溫度,其中最小值和最大值組成的區間范圍內的煤灰流動溫度均能通過這幾種單煤的混和得到。

3 結論和展望

3.1 36組混煤煤灰流動溫度的測量值和利用文獻中式(1)、(2)、(3)計算的預測值的誤差比較結果表明,式(3)誤差較小,均在80℃以內,表現出對本研究煤樣較好的適應性,其原因是文獻中用來建立式(3)的褐煤和煙煤與本研究煤種最相近,并且式(3)中參數x為煤灰主要組分酸堿比的變形,本研究混煤酸堿比與文獻中用煤也較接近。

3.2 基于式(3),利用Mat hCAD計算軟件分別進行了由配煤比例到混煤煤灰流動溫度和由混煤煤灰流動溫度反推配煤比例的計算,表明了利用Mat hCAD進行氣化配煤灰熔融性溫度計算的準確性和高效性。

3.3 氣化配煤除了要計算混煤的煤灰流動溫度,還要計算可磨性指數、煤灰黏度等指標,而這些指標的計算都存在公式復雜、計算量大的特點,Mat hCAD計算軟件的應用將大大提高工作效率和計算的準確性,是配煤研究和計算領域的理想工具。