燒嘴氧氣旋流角度對干煤粉氣化性能的影響

王國梁

(國家能源集團寧夏煤業有限責任公司煤制油分公司,寧夏 銀川 750411)

目前,國內干煤粉氣流床氣化技術應用日趨增多,其中氣化爐是裝置運行的核心設備,而燒嘴是氣化爐長周期、高效、穩定運行的關鍵,與氣化爐結構的匹配性至關重要。煤氣化時,煤粉與氧氣及次高壓蒸汽自主燒嘴端部噴出后,在主燒嘴端部一個較短的過渡區域內,高速射流的流體形成剪切層,剪切層自然不穩定性的迅速增長導致了漩渦的形成,漩渦會導致射流對周圍流體的卷吸[1],由于卷吸作用的存在,使得射流寬度沿長度方向不斷增加,當射流擴張受到壁面限制且周圍流體量小于射流所能卷吸的量時,由于反向壓力梯度的存在,在爐膛內會產生回流[2]。因此,燒嘴的氧氣旋流角度是影響爐膛內流場分布的一個重要因素。

本文以某煤化工基地2 200 t/d投煤量、頂置單噴嘴下行激冷流程干煤粉氣化爐為試驗裝置,在其他工況相同時,研究了不同燒嘴氧氣旋流角度(23°、25°和27°)[2-3]對有效氣、氣化效率、水冷壁熱損、單耗等指標的影響,以期為同類氣化技術提供參考。

1 干煤粉氣化工藝流程及氣化爐組合燒嘴結構

1.1 干煤粉氣化工藝流程

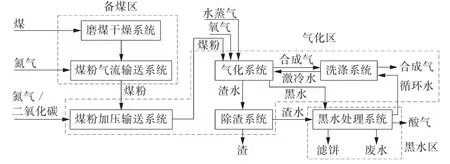

干煤粉氣化工藝流程示意圖見圖1。微正壓的煤粉通過兩個交替運行的煤粉鎖斗不間斷地進入高壓煤粉給料罐,利用煤粉給料罐與氣化爐間的壓差,將處于流化態的煤粉經主燒嘴噴入氣化爐燃燒室,在燃燒室的高溫火焰下進行氣化反應。由于煤粉氣化反應所需的氧氣量遠小于煤粉完全氧化所需的氧氣量,因此煤粉在燃燒室中進行了部分氧化反應,并產生了以H2和CO為主的合成氣。熱合成氣和熔渣通過下降管離開氣化爐反應室,一起向下流動至氣化爐激冷室(出下降管的熱合成氣、熔渣與激冷水混合,熔渣迅速固化,大部分粗渣進入激冷室下部的水浴中,小部分細灰隨合成氣進入下游工序)。在氣化爐激冷室下游配置有合成氣洗滌單元,經過洗滌處理的合成氣將被送往下游變換裝置。氣化爐激冷室以及合成氣洗滌單元產生的黑水被送至閃蒸系統,黑水經過閃蒸系統脫除酸氣并回收熱量。經過閃蒸后的黑水、來自撈渣機的渣水和來自真空帶式過濾機的濾液被一起送至黑水處理系統,將黑水中的固體進行分離后,大部分澄清水作為系統的回用水,一小部分灰水作為廢水送至污水處理單元進一步處理[4]。其中組合燒嘴的主要用途是將氧氣、水蒸氣混合物和氣流輸送的煤粉在組合燒嘴出口進行混合與霧化,之后進入氣化爐燃燒室,在1 450℃~1 650℃、4.4 MPa(G)的條件下進行局部氧化的氣化反應,生成以H2和CO為主的合成氣。

圖1 干煤粉氣化工藝流程示意圖

1.2 組合燒嘴的結構

該氣化爐采用單噴嘴置頂噴式水冷壁結構,分為燃燒室和激冷室兩大部分,其中燃燒室為閉式循環膜式水冷壁結構,激冷室為下降管加破泡條結構。組合燒嘴由點火燒嘴和主燒嘴構成[5],其中主燒嘴氧氣通過點火燒嘴和主燒嘴的環隙經氧氣分布器進入氣化爐燃燒室,氧氣分布器安裝在點火燒嘴端部,其中旋流角度是氧氣分布器的關鍵安裝參數。氧氣分布器示意圖如圖2所示。

圖2 氧氣分布器示意圖

1.3 煤質數據

該氣化爐用煤的煤質數據見表1。

表1 煤質數據

2 不同氧氣旋流角度對氣化指標的影響

該干煤粉氣化爐分別對不同氧氣旋流角度(23°、25°和27°)的燒嘴進行了為期5 d的試用,并對有效氣、氣化效率、水冷壁熱損、單耗等指標進行了對比。

2.1 有效氣

干煤粉加壓氣化工藝的特點是通過高溫、高壓的氣化反應,使噴入氣化爐的煤粉與氧氣、水蒸氣發生反應,生成粗煤氣(CO、H2、CO2、CH4等),其中CO和H2為有效氣,有效氣含量越高,氣化效率越高。不同氧氣旋流角度下的有效氣組分見表2。由表2可知,氧氣旋流角度為25°時,有效氣的體積分數在92.29%左右;氧氣旋流角度為27°時,有效氣的體積分數最低,在91.86%左右,比25°時低0.43個百分點,但其甲烷含量低,表明燒嘴火焰變短變寬,返混區域擴大,氧氣與煤粉在氣化爐內的停留時間相對延長,煤粉燃燒更充分;氧氣旋流角度為23°時,有效氣的體積分數最高,在92.87%左右,比25°時高0.58個百分點,但其甲烷含量偏高,表明燒嘴火焰變長變窄,爐溫偏低,煤粉燃燒不充分。

表2 不同氧氣旋流角度下的有效氣組分

2.2 氣化效率

不同氧氣旋流角度下的氣化效率見表3。由表3可知,氧氣旋流角度為27°時,渣、餅殘碳率最低,碳轉化率最高,煤粉燃燒充分,但冷煤氣效率最低,說明有效氣產量最低,氣化效率低;氧氣旋流角度為23°時,渣、餅殘碳率最高,煤粉未完全反應或是一部分未反應,碳轉化率和冷煤氣效率低,說明煤粉燃燒不充分,有效氣產量低;氧氣旋流角度為25°時,渣、餅殘碳率和碳轉化率處于中間水平,冷煤氣效率最高,有效氣產量最大。

表3 不同氧氣旋流角度下的氣化效率

2.3 水冷壁熱損

不同氧氣旋流角度下的水冷壁熱損見表4。由表4可知,氧氣旋流角度為23°時,燒嘴火焰變長,下渣口和熱裙溫差增大,但幅度不大;氧氣旋流角度為27°時,氧氣/次高壓蒸汽噴出后的張角增大,中心高速氣流的直徑增加,燃燒室內返混區域增加,燃燒火焰長度變短,直徑變大,燒嘴罩溫差增大,熱裙溫差減小。3種氧氣旋流角度的燒嘴對水冷壁盤管的影響均較小。

表4 不同氧氣旋流角度下的水冷壁熱損

2.4 單耗

不同氧氣旋流角度下的公用介質單耗(每1 000 m3有效氣、100%負荷)見表5。

表5 不同氧氣旋流角度下的公用介質單耗

由表5可知,氧氣旋流角度為25°時,氣化爐的單耗最低;氧氣旋流角度為27°時,氣化爐的單耗最高。

3 結 論

氣化爐燒嘴氧氣旋流角度在23°時,有效氣含量最高,渣、餅殘碳率最高;在27°時,有效氣含量最低,渣、餅殘碳率最低,但此時燃燒火焰長度變短,直徑變大,燒嘴罩溫差增大,有效氣產量最低,單耗最高;在25°時,有效氣含量和渣、餅殘碳率處于中間水平,但此時冷煤氣效率最高,有效氣產量最大,單耗最低。綜上所述,當氧氣旋流角度為25°時,氣化爐的氣化性能最佳。