硫酸生產設備低成本修復與優化淺析

林 楓,于 洋,金宙剛

(安徽省司爾特肥業股份有限公司,安徽寧國 242300)

安徽省司爾特肥業股份有限公司(以下簡稱司爾特肥業)700 kt/a氨化造粒緩釋復合肥搬遷擴建項目各裝置于2012年12月陸續建成投產,配有2套硫酸裝置,分別為20 kt/a硫鐵礦制酸裝置和30 kt/a硫黃制酸裝置。20 kt/a硫鐵礦制酸裝置以硫鐵礦為原料,采用氧化焙燒、酸洗凈化、“3+1”二轉二吸工藝;30 kt/a硫黃制酸裝置以硫黃為原料,采用快速熔硫、焚硫轉化、二轉二吸工藝。該項目運行至今,各裝置生產狀況良好,生產能力、開車率、主要原輔材料消耗及能源消耗均控制得較好。隨著運行時間的延長,各裝置內的個別設備出現不同程度的腐蝕與損壞,這些設備與管閥件的修復工期、修復費用與合適的修復方案密切相關,合適的修復方案或改造方案的應用,既能保證修復后設備的使用性能,又能大幅度地降低修復費用和修復所需要的停車時間,有效保證裝置的開車率。筆者曾兼任該公司硫酸分廠廠長近一年時間,期間組織實施了多個運行設備的低成本修復或改造方案。重點介紹了凈化工序電除霧器、二吸塔出塔尾氣切斷閥、鐘罩閥修復、干燥塔分酸器腐蝕原因排查與優化處理等典型案例。

1 玻璃鋼電除霧器氣室修復方案

司爾特肥業200 kt/a硫鐵礦制酸裝置凈化工序電除霧器為玻璃鋼蜂窩管式電除霧器[1],一級、二級電除霧器各2臺,2串2并操作。玻璃鋼電除霧器設備型號為DWFRP-196(Ⅰ),φ300蜂窩型內圓共196支管,沉淀極管長度為4 500 mm,每臺電除霧器有效除霧截面積為15.24 m2,設備的上、下氣室及沉淀極管均為玻璃鋼材質。該設備于2012年12月投入生產。

2018年發現4臺電除霧器相繼出現氣室玻璃鋼向內變形現象,強度和剛度明顯下降,為阻止此現象繼續惡化,先對其中的1臺電除霧器氣室進行玻璃鋼加固處理,方法是在內壁大面積地糊制耐酸耐氟玻璃鋼增強層。因除霧器長期運行過程中,內壁上粘附了少量的升華硫,在機械打磨處理內壁時產生硫黃粉塵和二氧化硫,作業條件極其惡劣且安全風險較高。電除霧器氣室內壁大面積糊制玻璃鋼增強層的修復費用較高,單臺修理費用約10萬元,但是最終修復后投入運行一段時間再檢查時發現還是向內變形,幾乎沒有增加設備的強度和剛度,設備的安全隱患依然存在。為查明原因,技術人員在氣室變形處鉆孔檢查,發現氣室玻璃鋼變形是因為內部防腐內襯層與結構層及結構層之間發生脫層現象,從而導致此處的玻璃鋼強度與剛度下降,在負壓作用下向內變形。雖然變形量大且氣室玻璃鋼的強度和剛度下降,但內襯防腐層基本的防腐功能仍然具備。解決上述問題的辦法是恢復該玻璃鋼的強度和剛度,于是技術人員采取夾板將氣室玻璃鋼各層壓實(將防腐層受到的負壓拉力通過壓板和拉桿直接作用到殼體框架上),恢復其強度和剛度,再用耐酸耐氟玻璃鋼將氣室內的壓板封閉,既保持了氣室正常運行時所需要的強度和剛度,又方便修復施工,且修復費用相對下降約80%,減少了修復工程量,縮短了修復時間。4臺電除霧器采用上述方案修復,節約維修費總計約32萬元,修復后已經連續運行2年,未發現有明顯的變形或腐蝕,修復效果明顯。

電除霧器氣室修復過程見圖1~3。

圖1 殼體內側夾板布置實景

圖2 內夾板玻璃鋼封閉后內表面實景

圖3 殼體外側夾板拉桿布置實景

2 二吸塔出塔尾氣切斷閥簡易執行器設計與應用效果

司爾特肥業2套硫酸裝置尾氣共用1套尾氣吸收脫硫設施并經1個排氣煙囪排空,在其中1套裝置停車檢修時會出現尾氣反串進入停車的裝置設備內,尾氣中的二氧化硫串入給設備檢修清理造成嚴重的安全隱患,還會對生產區域的大氣環境造成一定的影響。為此硫酸分廠曾在2套裝置的二吸塔出口管段上設置了抽插盲板法蘭,但是每次抽插盲板時費時費力且操作環境惡劣,作業人員需要佩戴防毒面罩才能持久作業。為改善操作條件,縮短作業時間,技術人員于2019年取消了硫黃制酸裝置上的盲板法蘭,安裝了手動開關的無泄漏切斷閥,在使用過程中發現全開或全關該閥需要轉動手輪約300多轉,耗時長,需要人工多。

經研究,可選用小型減速機替代人工手動操作,考慮到手輪的轉動速度、需要的力度以及安裝方式,選擇了蝸桿蝸輪減速機作為切斷閥的執行器進行開關作業。經過一年多的使用,達到了預期的效果。在2021年9月的大修中也按此方案在硫鐵礦制酸裝置的二吸塔出口安裝了無泄漏切斷閥及蝸桿蝸輪減速機傳動裝置。該減速機費用僅為0.5萬元,改造費用極低。

3 硫黃制酸裝置鐘罩閥修復方案

司爾特肥業硫黃制酸裝置于2013年3月建成投產,焚硫爐焚燒液硫產生的含二氧化硫煙氣約1 030 ℃,大部分煙氣經火管鍋爐副產蒸汽后溫度降至335 ℃,為保證轉化器一段進氣溫度,須將一部分焚硫爐高溫煙氣直接引至火管鍋爐后與335 ℃的低溫爐氣混合。控制混合煙氣的溫度約420 ℃進入轉化器一段,達到轉化器催化劑較適宜的反應溫度,為二氧化硫氧化成三氧化硫的順利進行提供保障。控制焚硫爐高溫爐氣進入混合煙氣的閥門為鐘罩閥,該閥門結構簡單,通過控制閥板(鐘罩)與閥座的距離來控制通過鐘罩閥的環形截面積大小,調節配風所需的高溫煙氣量[2]。

因閥板長期受到1 000 ℃左右高溫煙氣的氧化腐蝕,2021年1月,技術人員發現在鐘罩閥板未調節的情況下,轉化器一段進口煙氣溫度突然升高失控,轉化器一段出口的煙氣溫度也隨之升高,為保護催化劑活性及轉化器設備的安全,裝置立即減負荷并配管將冷風送至轉化器一段進氣管段進行冷激降溫以維持生產,同時聯系原鐘罩閥生產廠家采購鐘罩閥板更換。因臨近春節,工廠不能及時供貨且不提供配件,只銷售整閥。考慮到鐘罩閥價格高達30萬元/臺,且更換鐘罩閥所需時間較長,迫不得已采取變通的方案及時進行修復。停爐降溫后以相對耐高溫的310不銹鋼板自制鐘罩閥板,依原連接方式與閥桿連接并以筋板加強,同時以磷酸鹽耐火澆注料修復閥座后恢復生產。在原始開車及調節生產負荷時,能按預期要求有效控制轉化器一段進口煙氣的溫度,且正常運行一年后檢查無明顯燒蝕痕跡,可繼續安全可靠使用。此次修復鐘罩閥主、輔材料總費用約1.8萬元。修復后的情況見圖4~5。

圖4 自制的鐘罩閥安裝實景

圖5 鐘罩閥座澆注實景

4 干燥塔分酸器頻繁腐蝕處理方案

4.1 干燥塔分酸器腐蝕情況

技術人員發現,硫黃制酸裝置在運行過程中,每到高溫高濕季節,干燥塔循環酸管、分酸器和酸冷卻器的陽極保護設施就無法正常運行,其控參電壓、監參電壓均升高,遠高于-200 mV,甚至于出現正電壓(電流0.5~10 A)。此時陽極保護設施不僅失去了防腐蝕作用,反而出現電化學腐蝕,增大了腐蝕速率[3],導致干燥塔頂分酸器兩年內就嚴重腐蝕,無法滿足干燥塔內酸分配的作用和效果。同時加速了干燥塔絲網捕沫器的腐蝕,造成干燥空氣水分偏高,致使制酸裝置內其他設備出現不同程度的腐蝕與損壞。為了保證干燥塔內分酸效果,保護干燥酸循環系統內的316L不銹鋼上酸和回酸管道、酸冷卻器、管槽式分酸器能安全可靠運行,司爾特肥業分別邀請陽極保護設施供應商、酸冷卻器供應商、分酸器供應商一同就上述問題進行會商分析,雖按照會商建議進行了相應的處理但未達到預期效果。之后技術人員提出了陽極保護有效運行的條件,即溫度盡量低、硫酸濃度盡量高,但由于沒有明確的硫酸溫度和濃度數據,一直未能消除此類腐蝕現象,只得每兩年更換1套分酸器,每套費用約20萬元。考慮到采購成品的費用太高,司爾特肥業采購不銹鋼材料進行自制或修復,即便如此也產生了大量的維修費用,同時影響了裝置的連續穩定生產。

4.2 腐蝕原因分析

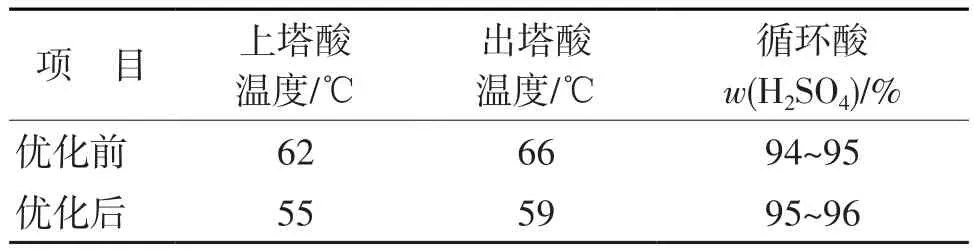

為徹底解決上述問題,消除對連續穩定生產的影響,技術人員采取了類比方法將該硫黃制酸裝置與正在運行的硫鐵礦制酸裝置的干燥酸循環系統進行對比發現,在保持同樣的吸收酸濃度情況下,硫鐵礦制酸裝置的上塔酸溫度與硫黃制酸的上塔酸溫度差別較大,數據見表1。

表1 硫鐵礦制酸裝置和硫黃制酸裝置干燥塔循環酸數據

為維持干燥塔循環酸濃度,各裝置均從吸收酸循環槽將高濃度的硫酸串入干燥塔,穩定干燥塔酸濃度。硫鐵礦制酸裝置的二吸塔出塔酸溫度76~78℃,而硫黃制酸裝置因設置了低溫位熱回收,二吸塔出塔酸溫度一般為95 ℃,在低溫位熱回收蒸發器、脫鹽水加熱器、除氧水加熱器等低溫位熱回收換熱器酸側結垢的情況下,二吸塔出塔酸溫度可高達105 ℃,這部分高溫濃硫酸串酸進入干燥塔循環酸中,會提高干燥塔循環酸溫度,雖然減少串酸可以降低干燥循環酸溫度,但會造成循環酸濃度偏低,無法保持陽極保護設施運行的必要條件,即循環酸溫較低和酸濃較高的要求。

4.3 防腐蝕解決方案

綜合考慮上述情況,技術人員認為簡單快捷的解決方法是強化干燥循環酸冷卻器的降溫能力,通過強化操作,降低干燥循環酸溫度,盡量提高串酸量以提高干燥酸濃度,滿足設備和管道陽極保護的基本要求。經查,酸冷卻器規格為φ900 mm×7 874 mm,總換熱面積160 m2,換熱管長5 994 mm,規格為φ19.05 mm×1.65 mm,數量總計489根,循環水進出口為DN300管道,濃硫酸走殼程,循環水走管程。循環水管流通截面約為0.07 m2,冷卻器內循環水流通截面積約為0.095 22 m2。由此可見,酸冷卻器循環水截面積約有34.8%的富余量,可適當增加循環水管道截面積,增加循環水量。將干燥酸冷卻器的進出水管道各并聯1根循環水管,同時將循環水壓力提高0.03 MPa,達到0.3 MPa,以此增加循環冷卻水量。該項措施于2021年3月初實施,在2021年梅雨高濕季節和高溫季節,干燥塔酸溫度有了明顯的下降,結果見表2。

表2 優化前后硫黃制酸裝置干燥塔循環酸數據

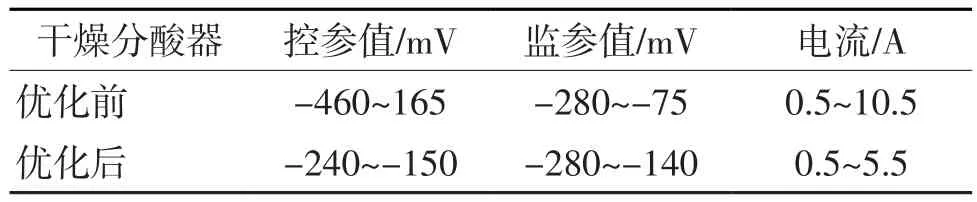

干燥塔循環酸系統的陽極保護設施運行也趨于穩定,因其他原因仍存在一定的波動,具體見表3。

表3 優化前后分酸器陽極保護運行數據

經優化調整后,干燥酸冷卻器的換熱效果增強,能夠移走更多的干燥酸吸收水分產生的熱量和串入高溫酸帶入的熱量,保證了干燥循環酸濃度和干燥酸溫度指標均能滿足陽極保護設施運行的必要條件。經過2021年梅雨高濕季節及高溫季節的運行驗證,此項優化調整的實施有效改善了硫黃制酸裝置的運行穩定性,延長了干燥塔分酸器的使用壽命,同時干燥酸循環酸管也得到有效的保護,延長了使用壽命,減少了維修和保養的工作量,減少了高風險的高空作業次數,提高了裝置的開車率,并減少了設備的維修費用。

4.4 有待解決的問題

干燥塔循環酸溫度和濃度雖已基本滿足陽極保護設施運行的基本要求,但另一個引發此問題的原因——低溫回收系統酸側結垢、二吸塔酸溫度超高的原因仍未查明,向國內硫酸行業相關專家咨詢并按相關要求排查,效果不明顯,下一步技術人員將重點關注并力求解決該問題,最大限度發揮硫黃制酸低溫位熱回收的效率,為公司進一步節能降耗、減碳減排奠定更堅實的基礎。

5 結語

國內硫酸裝置眾多且很多裝置運行已超過10年或更長時間,隨著新工藝、新技術、新材料、新設備的不斷涌現,硫酸裝置均有較大的升級改造、完善和提升空間,但在提高裝置的裝備水平的同時也會增加裝置的投入。本著簡單實用的原則,筆者以為在充分了解各設備、設施及部件的主要功能和操作頻率,保證安全、環保的情況下,可以因地制宜地進行簡單實用、低成本的修復、改造與提升,同樣能達到預期的效果。