LNG動力船舶加注碼頭加注工藝設計

張軒維 徐宏斌

中交第四航務工程勘察設計院有限公司

1 引言

為推進綠色航運發展和船舶節能減排,液化天然氣(以下簡稱LNG)等清潔能源在我國內河、沿海船舶燃料的應用越來越普遍。目前,國內LNG加注在內河航運發展較快,已建成投用多座船舶LNG加注站。以長江LNG加注站及配套碼頭項目的建設為依托,介紹項目的設計經驗,供類似工程參考。

2 項目基本情況

該項目采用岸站向LNG船加注的方式,利用陸域建設LNG加注站內的儲罐,沿陸域管道、引橋或引堤上管道(如有)輸送至碼頭前沿,通過低溫軟管或輸液臂、輸氣臂對靠泊在加注碼頭的LNG動力船加注[1]。該方式可以兼顧小容量、大容量的充裝。

該項目岸站占地約7 000 m2,岸站內設有2座LNG低溫儲罐、加注泵、配電間、控制室、放散系統等,并設有LNG槽車卸車設施。

3 工藝流程

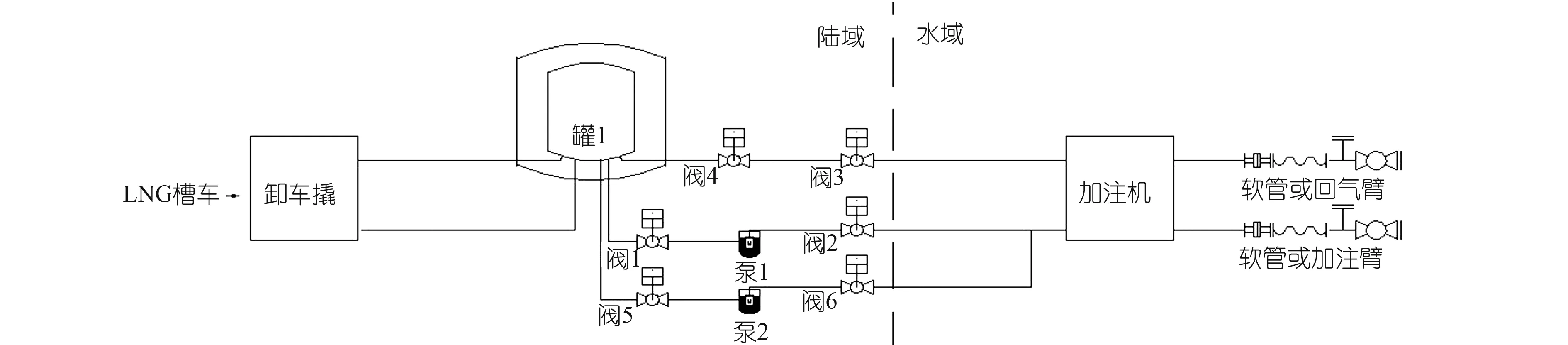

加注站工藝流程為:LNG通過槽車運輸至岸站,經卸車裝置卸至加注岸站儲罐,再由儲罐通過低壓加注泵輸送至碼頭對LNG動力船舶進行加注,同時卸車及加注產生的氣相BOG(Boil-off Gas,蒸發氣體)返回至加注站內儲罐。

3.1 加注工藝流程

岸基LNG加注典型工藝流程見圖1。如有多個罐或加注點,則需多套流程。LNG加注液相流程為:LNG槽車或管道→罐1→閥1→泵1→陸域管線→閥2→水域管線→碼頭平臺閥區、加注機→加注臂/低溫軟管→船舶燃料艙。LNG加注氣相流程為:船舶燃料艙→回氣臂/低溫軟管→加注機、碼頭平臺閥區→水域管線→閥3→陸域管線→閥4→罐1。

圖1 岸基加注典型工藝流程

3.2 卸車工藝流程

LNG卸車流程為:LNG液相低溫軟管→泵2→卸車管線→罐1(見圖2)。當槽車罐內液位較低或罐1壓力較高時,需啟動增壓流程,利用增壓器氣化LNG,提高槽車罐內壓力,進而提高泵2的出口壓力,將液相輸送至罐1;或通過卸車泵副線直接將液相壓入罐1。

圖2 LNG卸車典型工藝流程

3.3 保冷工藝流程

碼頭無加注作業時,碼頭加注總管需要進行小流量的LNG液相循環來保持低溫,用于保冷循環的LNG由岸站循環泵或小型加注泵通過冷循環管線輸送至碼頭前沿,然后通過加注總管返回儲罐。循環流程為:罐1→閥5→泵2→陸域管線→閥6→水域管線→碼頭前沿加注總管→加注總管水域管線→閥2→陸域管線→閥1→罐1。

3.4 BOG回氣和放散流程

碼頭、卸車區、加注泵撬附近產生的BOG均通過回氣管道返回站內LNG儲罐,超壓后BOG也可進入BOG緩沖罐,再通過放散系統放空。當儲罐超壓時,罐頂設置的安全閥排出的BOG也經過放散系統放空。

4 碼頭加注點布置

4.1 船舶加注位置

船舶主機位于船舶艉部,LNG儲罐也安裝在艉部,故多數LNG動力船受注口位于船舶艉部,船舶左右舷均有接口,但個別改造的小型船舶只有一側有受注口。液體散裝貨物運輸船舶管匯接口一般位于船舯,這是船舶LNG加注碼頭設計應當慎重對待的關鍵點。

4.2 碼頭加注點布置

內河LNG加注碼頭加注設備布置應考慮受注船的適應性,布置在船舶受注接口附近。在設計加注點布置時,應明確船舶受注口布置情況,結合碼頭各尺寸船舶靠泊組合情況,合理布置加注臂或加注軟管,不同大小船舶加注點能盡量合并,減小工程造價。

(1)碼頭較小,受注船型較少時,以圖3中船型組合為例,可停靠1艘10 000 DWT受注船,或同時停靠2艘500 DWT受注船。在對應大船艏艉兩端的位置均設置加注點,確保船頭朝向不同時均可加注,且適合感潮河段的碼頭加注,同時可滿足小船的加注需求。當小船只有一側有受注口時,若受注口在船體左側,可選擇停靠在圖3中右側加注點,反之可停靠在圖3中左側加注點。

圖3 短碼頭船型組合圖

(2)碼頭較長,受注船型較多時,以圖4中船型組合為例。如果4種船型組合船舶受注口處均設置加注點,泊位上需設置加注點過多,且建成后碼頭前沿較為雜亂,操作、管理均不便利,設備投資也較高。可根據LNG船舶發展狀況,將部分船型組合優化:①目前內河5 000 DWT及以上噸級船舶采用LNG作為燃料的較少,可以考慮減少10 000 DWT加注點設置;②20 000 DWT加注點可預留,近期僅為10 000 DWT及以下噸級的船舶提供加注服務;③同時停靠4艘500 DWT受注船情況較少,且500 DWT受注船可以兼顧靠在3 000 DWT加注點。因此,簡化后可僅保留3個3 000 DWT加注點,1個10 000 DWT加注點。按此方案布置加注點,船舶需按設計船型布置的方式停靠。

圖4 長碼頭船型組合圖

5 主要加注設施

5.1 加注管道

碼頭工藝管道尺寸主要根據加注流量確定,根據前文擬定的單艘船舶加注流量,再結合碼頭船型組合確定同時加注船舶數量,即可確定總流量,最終確定加注主管尺寸、各加注點加注管道尺寸。

管道材質可選擇ASTM A312-TP304,管道保冷材料及外保護層、管道支架等宜選擇不燃性材料或難燃性材料。

由于內河水位變化比較大,當碼頭采用浮式碼頭時,主管道局部應采用軟管連接,軟管需用不銹鋼低溫軟管,適合LNG輸送。

5.2 LNG儲罐

岸基加注站儲存容積應考慮日常加注量,結合LNG補給便利性和及時性,內河岸基加注站最大儲存容積不超過2 000 m3;內河Ⅳ~Ⅶ航道岸基加加注站總罐容不超過500 m3,有利于控制加注碼頭處通航密度,保證通航安全。

根據《船舶液化天然氣加注站設計標準》(GB/T51312-2018)的規定,岸站儲罐的單罐最大罐容不超過250 m3。

LNG儲罐選用真空絕熱罐,設計壓力建議盡量提高,因為當船舶不能及時加注LNG時,尤其是雙燃料船舶,船上LNG儲罐壓力逐步升高,安全閥起跳頻繁,岸罐高壓力有利于接收船罐BOG,保證加注作業順利完成。

5.3 加注設備

5.3.1 加注臂、低溫軟管

船岸連接設備可采用加注臂或者低溫軟管,采用低溫軟管時,宜設置軟管吊機,低溫軟管長度宜小于15 m。大型內河LNG動力船如10 000 DWT及以上的泊位,由于加注流量較高,管徑選取較大,為便于操作控制,可設置加注臂、氣相返回臂。小型內河LNG動力船可采用低溫軟管,并設置軟管吊機。

對于改造不規范,僅船體單側設有受注口的,存在加注臂/軟管無法與受注口連接的問題,經調研,目前有的加注碼頭針對這類船舶額外配置1~2根低溫軟管,延長連接距離。

為避免LNG泄漏,加注臂可考慮配置ERC(Emergency Respense Center,緊急脫離系統),低溫軟管端部配置拉斷閥。

5.3.2 LNG定量加注設施

碼頭每個加注點需設置LNG定量加注機。加注機應具備計量、計價、自動切斷功能,并在碼頭中控室設置電腦監控,由電腦實現數據存儲、顯示、計費、票據打印等功能。

5.3.3 加注泵及卸車泵

加注泵及卸車泵可選用立式潛液泵,該型泵一般由低溫潛液電動機、導流器、電動機、推力平衡結構以及軸承等組成。泵為離心泵結構,滿足-196℃的低溫要求,并具有好的抗氣蝕性能[2]。

該型泵可成撬安裝,設置泵池。加注泵也可不設置泵池而安裝在儲罐內部。該泵的優點如下:①潛液泵無密封結構,泵的電機等核心部件均沉沒在LNG中,在降低了設備工作產生噪聲的同時,杜絕了電機與空氣的接觸,不存在爆炸風險;②泵內平衡機構可有效平衡軸向力,延長軸承使用壽命;③軸承可通過介質自身潤滑,不需要設計額外的潤滑油系統。

5.3.4 卸車增壓器

為保證順利卸車,一般需將LNG槽車罐內壓力維持在0.6 MPa左右,當槽車內壓力較小時或儲罐壓力較高時,需依托卸車撬中的增壓流程,利用增壓器提高潛液泵出口壓力,將液相輸送至加注站內儲罐。增壓器可選擇空溫式換熱器。

5.3.5 放散系統

放散系統主要用于BOG集中放空,平面布置和高度要滿足規范要求,保證安全。放散系統具有加熱功能,可將較冷的BOG加熱到合適溫度,使BOG比空氣輕,再放散排放。

6 加注流量的確定

目前3 000 DWT LNG動力船的燃料艙容積多為20 m3。按照《內河天然氣燃料動力船舶法定檢驗暫行規定(2013)》中的相關規定,對于放置在開敞式船艙的LNG燃料罐最大容積不得超過20 m3;5 000~10 000 DWT內河貨船、江海直達型貨輪或海輪目前也逐漸增多,且該類船只燃料艙大小及加注量與其噸位和航線距離有關,為150~500 m3。

《內河液化天然氣加注碼頭設計規范》(試行)中規定“一艘船的凈加注時間,可取0.5~1 h”,因此,小船單次加注量可定為約30 m3/h,大船單次加注量可定為約300 m3/h。

7 結語

LNG作為船舶燃料已經成為內河航運發展的大趨勢,本文介紹的內河LNG加注碼頭的工藝設計主要設計技術,相關成果可供LNG碼頭設計時參考。