核電廠先進數字電液控制系統對運行操作的影響分析

李映林,田 苗

(中國核電工程有限公司,北京 100840)

0 引言

隨著核電廠主控室數字化技術的發展,電廠運行自動化程度不斷提高,傳統的操作盤臺已很少運用在新建核電廠上,取而代之的是集成度高、操作方便的全廠數字化儀控系統(DCS)[1-4]。

在核電廠中,常規島的數字電液控制系統(DEH)是二回路最復雜的控制系統,操作員通過DEH系統能夠實現對汽輪發電機組的控制與保護。DEH已在核電項目上成熟廣泛地應用,但隨著核電廠DCS及先進主控室技術的不斷發展,DEH在新建機組上的使用也更加優化和多元化。目前,很多汽輪機廠家將汽輪機輔機系統加入了傳統的DEH系統,形成了更為完善的一體化控制系統——汽輪機及其輔機控制系統(TCS),此系統在汽輪機的控制方面自動化程度更高,集成度更好。然而,由于核電廠一、二回路控制系統一般分開采購與設計,不同的廠商在控制系統的設置、結構和人機接口上都存在差異,導致不同廠家的DEH與不同電廠的DCS產生了一些新的兼容性問題,如何處理好TCS與DCS的融合成為一個亟需解決的問題。

本文以先進核電廠TCS與DCS的關系為研究對象,通過分析先進核電廠與國內運行核電廠TCS與DCS兩者之間的關系,并以其中較為復雜的情況為例,說明先進核電廠汽輪機及其輔機控制系統的設計、配置對核電廠運行操作的影響,并給出初步的解決方案,以解決或降低DEH與DCS之間的兼容性問題。

1 系統介紹

數字電液控制系統(DEH)主要用于完成汽輪機沖轉、并網、正常運行等全范圍控制與調節操作。正常運行期間,由DEH通過改變調門開度,對負荷指令進行限速、限幅,閉鎖增、減等處理后得出實際負荷指令,維持機組的汽水平衡,使機組在期望的功率水平下安全穩定運行,以滿足電網對發電機功率的要求。

然而,隨著控制技術的不斷發展,汽輪機及其輔機控制系統(TCS)應運而生,即在傳統的DEH上增加汽機輔機系統。新的TCS控制范圍涵蓋了傳統常規DEH所包含的汽輪機調節系統和汽輪機保護系統,同時還新增加了包括汽機本體部分、發電機本體溫度監測以及其他汽輪發電機組的輔助系統等。

TCS中新增系統在汽輪發電機組啟動和停運時具有相當重要的作用,是汽輪發電機組成功啟動的前提,也是汽輪發電機組安全停運的保證。在原有設計中,上述系統涵蓋在DCS控制范圍,將這部分系統從DCS中剝離,增加到DEH中并形成新的TCS系統,必須考慮到DCS與TCS之間的相互關系以及新的TCS對運行操作策略和對機組安全生產等方面的影響。

2 目前國內核電機組DCS與TCS(DEH)的關系分析

目前運行的核電站中,因為各電廠DCS系統的一層、二層結構及布置不盡相同,TCS(DEH)的概念也存在差異,故兩者的關系存在多種復雜的不同關系:

1)DEH與DCS系統采用相同的控制系統即一層、二層均采用相同的硬件設備,DEH可與DCS無縫連接;DEH系統的所有操作、監控都將在DCS操作員站上完成。此方式在福清、方家山、嶺澳二期、田灣、AP1000項目中應用,是目前的主流方案,也是最具有優勢的方式。

2)DEH采用與DCS相互獨立的控制系統(主要指一層-控制層),二層(人機接口層)DEH與DCS系統整合到一起,統一畫面、統一操作,在主控室的主要操作由全廠DCS完成,根據需要適當配置后備DEH操作員站,以避免DEH與DCS通訊故障時不能對DEH系統進行完全監控,而正常操作都將在DCS操作員站上完成。目前海南[5]、陽江核電項目采用此類方案。

3)DEH與采用模擬技術的控制系統相獨立,即獨立的一層、二層,在主控室單獨配置獨立的DEH操作員站,對電廠的控制采用常規盤臺的開關按鈕操作方式,此方式在秦山二期采用[6]。經過技術的成熟與積累,在秦山二擴項目時,對二回路的控制方面有了一定的改進,二回路正常運行時的日常操作通過DCS進行,硬盤臺作為備用,配合DEH對電廠汽輪機組進行控制。

具體情況詳見表1。

表1 國內核電機組DCS與TCS(DEH)一覽表Table 1 List of DCS and TCS (DEH) of domestic nuclear power plants

3 DCS與TCS配置方案對運行操作的影響分析及初步方案

鑒于DCS與TCS(DEH)關系的復雜性,本文將從其中較為復雜的情況(DCS與TCS一層相互獨立、二層無法完全統一,但可以部分實現雙向通信的先進核電廠)入手作為研究對象[7],分析兩者的配置對運行操作的影響,為后續新建核電廠DCS和TCS方案的確定提供參考。

3.1 對主控室整體布局的影響

在福清、方家山、海南昌江項目中,主控室內一、二回路操作員站、協調員站和安工站4個工作站是完全相同的,可實現完全地替換,任意一個或兩個工作站失效都有簡單的退防策略,可以由其他工作站代替,失效的工作站做限期維修即可,不會影響機組的發電,機組可利用率高。

而本文研究的核電廠主控室主要通過DCS系統配合獨立的TCS操作員站控制電廠狀態,DCS系統作為電廠操作與監視的主要手段,所以在二回路操作員站旁邊需設置TCS站,以實現汽機的順控啟動。

但是添加TCS操作員站后的二回路DCS操作員站與其他工作站在布置和功能上都產生了差異,無法實現完全替換,對退防和機組可利用率有影響。

針對此問題,建議在二回路DCS操作員站旁設置TCS操作員站的同時,在安工站旁也設置一套獨立的TCS操作員站,實現二回路操作員站與安工站的互為備用,以提高機組的可利用率。

3.2 對操作員操作習慣的影響

在核電廠的運行過程中,操作員的熟練程度以及一、二回路操作員的配合至關重要。將汽機輔機系統加入到TCS后,對操作員的操作習慣產生了一定的影響。特別是對于有經驗的操作員(值長、高級操作員等)來說,需要改變思路,經過不斷地練習,熟悉拆分后新的DCS與TCS。而對于一、二回路操作員的相互配合與協調來說,經過研究得到的雙向傳輸數據應能在一定程度上緩解操作員改變長期形成的操作習慣所帶來的不便,經過不斷地配合與練習,應能建立全新的配合默契。

3.3 對運行操作策略的影響

核電站的運行,主要分為正常運行、瞬態應對、故障及事故處理幾個方面。

對于汽機控制系統而言,瞬態應對及故障處理方面的操作可以被事故運行所包絡,故本文只分析正常運行與事故運行時DCS與TCS之間關系的改變對運行操作策略的影響。

3.3.1 正常運行

在電廠正常運行時,機組的操作主要分為日常操作及定期試驗、日常維修、機組啟停(狀態變化)操作以及大修。

選取典型的總體規程進行逐步分析研究[8],發現DCS與TCS之間關系的改變對運行操作策略有影響。在原有的操作策略中根據總體規程“鏈接定義”欄中的鏈接,點擊進入相應的規程畫面進行操作,拆分后的DCS無法實現對TCS內系統參數的控制,只能單獨從TCS操作員站調畫面操作,這樣對操作員的操作形成很大不便。

為避免正常運行時由于在DCS和TCS間的來回操作,可將總體規程中有關汽機輔機系統的操作數據反向傳回TCS,實現DCS與TCS之間數據點的雙向傳輸,使DCS操作員站對TCS的關鍵設備進行操作控制。

對總體規程的操作步驟進行“TCS操作”“DCS檢查”“DCS操作”的分類,認為:

1)需在“TCS操作”的數據點必須實現雙向通信,以盡量少地改變運行操作策略與操作員的操作習慣。

2)需在“DCS檢查”的數據點雖然存在操作員干預的可能,但隨著機組自動化程度的提高以及雙向傳輸點數量的考慮,暫不實現雙向傳輸。

3)需在“DCS操作”的數據點本來屬于DCS系統,無需考慮傳輸問題。

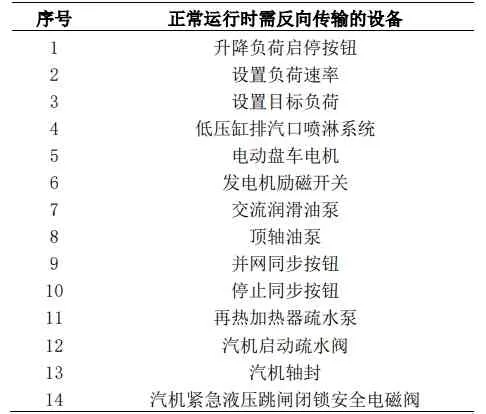

基于以上原則,可得到由總體規程導出的TCS與DCS間需雙向通信的設備,詳見表2。

表2 正常運行時需反向傳輸的設備Table 2 Equipment requiring reverse transmission during normal operation

3.3.2 事故運行

當遇到瞬態、故障或事故情況時,需要執行故障或事故規程。考慮瞬態應對及故障規程相關操作可以被事故規程所包絡。因此,挑取典型事故規程,以分析DCS與TCS之間關系的改變對運行操作策略的影響。

在事故處理時,時效性是影響事故發展的重要因素。故在事故情況下,必須保證事故規程中的鏈接有效且快速可用,需要將事故規程中有關汽機輔機系統的操作數據反向傳回TCS,實現DCS對停機后撤關鍵設備的操作控制,以避免事故處理時由于在DCS和TCS間來回操作而延誤對事故的處理,將此改變對事故的處理的不利因素降到最低。

由此可見,在DCS與TCS之間實現數據點的雙向傳輸是必要的。

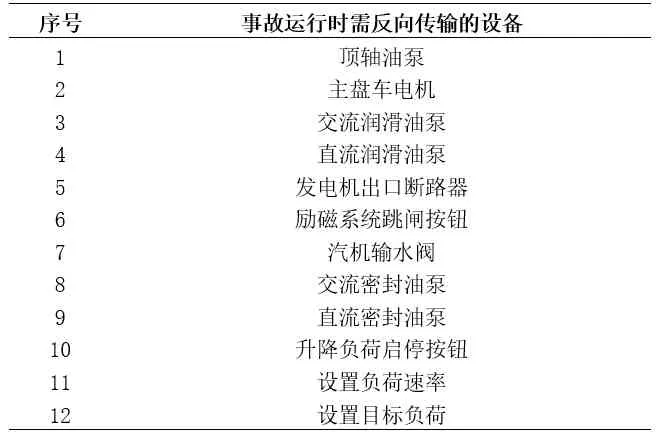

事故規程必須在DCS上執行,故在事故規程中涉及的二回路汽機及其輔機系統的操作必須實現雙向通信。通過對代表事故規程的分析,可得到由事故規程導出的需要雙向傳輸的數據。

根據以上對正常運行及事故運行的分析,將正常運行與事故運行分析得到的雙相傳輸點進行合并,即可得到最終DCS必須向TCS反向傳輸的設備,詳見表3。

表3 事故運行時需反向傳輸的設備Table 3 Equipment requiring reverse transmission during accident operation

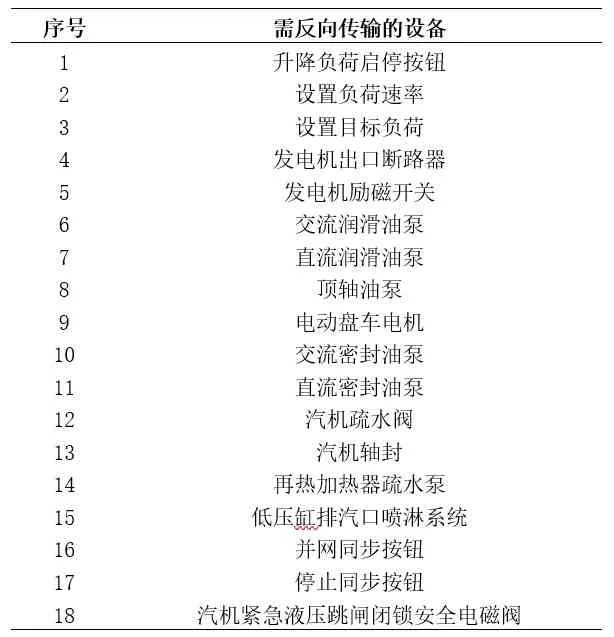

3.3.3 解決方案

通過對核電廠正常運行和事故運行的分析,可以基本涵蓋電廠所有需要TCS控制的運行工況。因此,將正常運行與事故運行分析得到的雙相傳輸設備進行合并梳理,即是DCS與TCS一層相互獨立、二層無法完全統一但可以部分實現雙向通信的先進核電廠DCS必須向TCS反向傳輸的最終設備清單,詳見表4[9]。

表4 需反向傳輸的設備清單Table 4 List of equipment to be transmitted in reverse

同時,關于TCS與DCS的兼容性解決方案,考慮到DCS對全廠的全范圍監視和控制以及操作員的操縱習慣和運行策略,將二層TCS與DCS系統之間的重要信號通過硬接線連接,TCS汽輪機流程畫面中的工藝參數點單向通訊到DCS顯示,DCS操作員站可以對TCS進行全范圍的監視,并將重要信號反向送回TCS,使DCS操作員站可以對TCS重要設備進行操作,實現DCS在電廠正常運行、瞬態及事故運行期間對汽輪機的操作與控制。

以上結果可作為量級和系統功能等方面的參考,具體工程實施會因機組設計和規程編制而產生傳輸數據差異。因此,應以機組設計輸入為準,并建議留有一定量級的備用通道以便新的傳輸設備時的需要。

4 結論

先進核電廠數字電液控制系統(TCS)與全廠數字化儀控系統(DCS)的關系對運行操作具有很大的影響,包括對主控室整體布局、操作員操作習慣以及運行操作策略等方面的影響。在對以上影響進行分析的基礎上,本文提出了將二層DEH的數據信號傳輸給DCS,并將兩者之間的重要信號雙向傳輸,實現DCS操作員站對TCS的全范圍監視和重要設備操作的解決方案,以確保DCS在電廠正常運行、瞬態及事故運行期間對汽輪機的操作與控制,減少TCS配置方案對運行操作的影響。