爆破造裂技術在油氣開采中的應用研究

呂 為,盧光明,張保良

(1. 湖北東神楚天化工有限公司,湖北 大冶 435100;2.湖南金能爆破工程有限公司,湖南 長沙 410000)

0 引言

受相關開采技術的制約,我國乃至全世界,石油開采的資源采收率往往在15%~20%,頁巖氣等非常規油氣開采的資源采收率僅接近20%,因此,造成80%以上可采寶貴油氣資源無法得到有效的開發利用。 我國陸地已產生原油殘滯資源接近100 億t,而且仍在以每年大于6 億t 遞增,采收率偏低和資源浪費嚴重的問題凸顯,是困擾油氣開采乃至國家能源策略的重大棘手難題。

造成當今油氣開采資源采收率偏低和資源浪費嚴重的根本原因,是儲層改造技術乏力所致[1-2],由于現有的常規儲層改造技術即水力壓裂法,僅能使儲層采塊產生數量與分布范圍極為有限的導流縫隙,無法使導流縫隙遍布整個采塊,充分連通采塊中的油氣儲存空間,造成開采層中的絕大多數油氣資源在開采中因缺乏導流縫隙而無法滲出與流動,進而使得可采資源無法采收。

基于上述問題和現狀,筆者提出了油氣藏采層內精準控制爆破造裂的方法[3],以在棄采油井內控制利用爆炸能量對油氣開采層進行造裂做功為手段,安全可靠、經濟便捷,使已棄采油層全層厚、全采塊、全方位地破裂,產生新的網絡狀連通導流縫隙,從而實現采塊整體改造,使采塊內的殘滯油氣資源充分滲出,順暢流至回采井,最終達到提高資源采收率的目的。

1 爆破造裂優勢及機理分析

大量的儲層造裂實踐和分析研究[4]表明:油氣儲層人工造縫所產生的縫隙數量、縫隙長度和縫隙寬窄,取決于造裂作用力的加載速率、力量幅值和造裂作用的持續時間,并與其成正比。 具體特征見表1。

表1 3 種不同儲層造裂方法的基本特征

由表1 可知,炸藥爆炸能量的做功加載速率和第一峰值壓力遠遠高于其他方法,而且伴隨有氣體和熱能產生,符合產生多縫隙和生成促產動力的需要,尤其是炸藥爆炸能夠使爆源周圍固態介質產生縱橫交錯裂縫乃至粉碎這一特性,為杜絕造裂作業出現單一或有限縫隙提供了支撐。

通過采用特定方法,將具有聚能等控制功能的造裂藥柱裝入對應的設定井段內,引爆后生成的能量對油氣采層將產生下列一系列作用[5-6]:

1)機械作用。 爆炸第一峰值的壓力遠遠超過巖石破裂的壓力,在爆源周圍會產生破碎區和生成許多條向遠處延伸的徑向裂縫,進而形成小區域破碎體,產生引導裂縫,完成儲層采塊的多裂縫啟裂。

2)物理作用。 物理作用主要體現在水力振蕩作用方面,爆炸和高溫高壓氣體壓力能量會推動井內液柱向上運動,促使騰空的空間和氣泡的上涌,使高能燃氣體積增大,壓力下降,從而引導液柱向下運動,壓力的周期波動有助于巖石裂縫形成和清理油層堵塞,更有利于油層網絡裂縫的形成與延伸。

3)化學作用。 炸藥爆炸產生的氣體在壓力條件下會溶于原油和溶化干酪根,進而降低頁巖氣的黏度和表面張力,能夠有效提高油氣的析出能力。

4)熱力學作用。 實測表明,炸藥爆炸瞬間的中心最高溫度可達5 000 ℃。 爆炸和燃燒生成的熱量絕大部分被儲層所吸納,使儲層溫度增高。 儲層溫度對甲烷類氣體的吸附能力具有很大影響,溫度越高,甲烷的吸附能力越小。 因此,儲層溫度的增高,不僅會削弱甲烷的吸附能力,提高儲層的解吸和析出效應,而且還會提高頁巖氣的運移能力。

利用上述機械、物理、化學和熱力學作用,都有利于實現油氣采層 “體積造裂”, 提高油氣運移與解吸能力。

2 專用聚能造裂藥柱

2.1 專用聚能造裂藥柱的設計

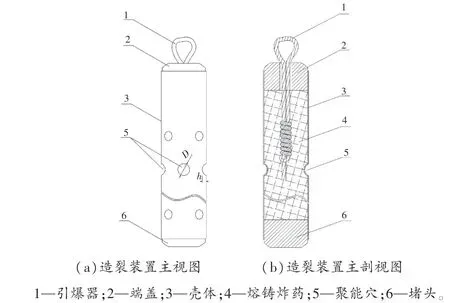

爆破造裂技術的關鍵是需要一種特殊的造裂裝置來實現對油氣藏采層的爆破造裂,使其在油氣井內能夠可靠、穩定起爆,同時做功方向實現可控。為了實現以上目標,在常規的炸藥柱的基礎上進行改進,提出了一種鉆采油氣井專用聚能造裂藥柱[7],其具有柱形殼體,殼體內灌裝熔鑄炸藥,且在殼體兩端裝有堵頭和端蓋,在端蓋的一端插裝引爆器。 具體結構特點包括:

1)殼體內為梯恩梯與黑索今的混注炸藥,配比可根據具體使用環境要求進行調整。

2)引爆器一端伸入熔鑄炸藥內180 mm 以上深度,并呈絞絲扣結構,另一端伸出端蓋外部呈環扣狀,確保吊裝方便并能可靠引爆。

3)在殼體外表面壓制有多個聚能穴,聚能穴在殼體表面呈梅花狀排布。

4)聚能穴在殼體表面呈排布置,至少有4 排,每排至少有4 個聚能穴,繞殼體外壁均勻布置,且相鄰兩排聚能穴在軸向上交錯布置,形成梅花狀排布。

具體結構如圖1 所示。

圖1 造裂裝置的具體結構

2.2 專用聚能造裂藥柱的優勢

該聚能造裂藥柱與其他爆燃壓裂方法、裝置相比,在形狀結構、配方、造裂原理和適用范圍方面均有較大優勢:

1)結構。 該造裂裝置采用柱形不銹鋼殼體,其在殼體外表面壓制有多個聚能穴,聚能穴在殼體表面呈梅花狀排布,可實現定向爆破并增強爆破效果。 該裝置通過將熔化好的單質猛炸藥或混合物注入殼體內冷卻而成,爆炸后殼體被完全粉碎,無須進行回收處理。 而普通壓裂裝置采用紙質、橡膠或樹脂材料,筒體端蓋采用樹脂或橡膠材料,各組件間的連接均采用螺紋連接方式,壓裂作業后的組件需隨電纜提出井口。

2)配方。 該造裂裝置柱體主要成分以單質猛炸藥為主(如梯恩梯、黑索今),也可使用兩種單質猛炸藥的混合物,而壓裂裝置柱體主要以黑火藥為主,做功能力明顯偏弱。

3)造裂原理。 該造裂裝置通過引爆器引爆殼體內的猛炸藥進行爆炸做功。 該造裂方法以爆炸產生的沖擊波為主,以爆炸產生的大量氣體為輔,對藏采層進行復合造裂,使儲塊在近井周邊一定范圍內產生大量縱橫交錯的爆破裂隙,形成網絡狀連通。 而普通壓裂裝置是通過引燃藥柱內的黑火藥,使壓裂火藥柱迅速燃燒產生大量氣體,在井筒中建立起高壓對地層進行做功來造裂。 整個過程沒有發生爆炸,僅以火藥柱爆燃產生的氣體為做功載體進行壓裂。

4)適用范圍。 造裂方法具有復合造裂效果,以提高油氣資源采收率為目的,可適用于低產油井、干涸或廢棄油氣井,可有效解決“有油采不出,有氣不外冒”的問題。 而普通壓裂方法以提高產能為主要目的,效果較為單一,主要適用于正常或低產油氣井。

3 爆破造裂技術的實踐

3.1 常用裝藥爆破方式

1)豎井裝藥爆破。 利用貫穿于待造裂油藏采層的井眼進行裝藥爆破。 該方法工藝簡單,施工方便,但一次爆破造裂的體積較小。 爆破效果如圖2所示。

圖2 豎井裝藥爆破造裂示意圖

2)連通井組水平井段裝藥爆破。 由于該方法能夠一次裝填更多的炸藥,不僅能夠大大地增加一次爆破造裂的體積,還能有效提高造裂質量。 爆破效果如圖3 所示。

圖3 連通井組水平井段裝藥爆破造裂示意圖

3)豎井與扇形狀水平井眼、斜眼或裂縫混合裝藥爆破。 該方法是充分應用水平井裝藥爆破優勢,通過對整個礦層鉆鑿水平井眼和利用裂縫進行裝藥爆破,對整個礦層或更大區域礦體造裂。 爆破效果如圖4 所示。

圖4 豎井與扇形狀水平井眼或斜眼或裂縫混合裝藥爆破造裂示意圖

3.2 模擬裝藥探井

由于爆炸裝置重量輕,在沒有外加動力的情況下容易遇阻,為了確保爆炸裝置安裝至設定位置,裝藥前,必須進行電纜懸吊法模擬裝藥探井。 具體做法:制備一長度和直徑均大于擬用爆炸裝置尺寸的特制通井規,用專用電纜固定于特制通井規上端,利用特制通井規的自重下沉完成模擬裝藥探井作業,并根據通井結果確定爆炸裝置尺寸,以保障爆炸裝置能夠順暢裝填至設定位置。 模擬裝藥探井作業系統如圖5 所示。

圖5 模擬裝藥探井作業系統示意圖

3.3 造裂裝置的裝填

將爆破造裂所需炸藥按設計要求裝填到位,是取得預計造裂效果的基礎與保障,常用裝填方法有:

1)管柱輸送爆炸裝置方法。 將制備好的炸藥裝置與鉆桿、油管和抽油桿中某種桿(筒)連接好,然后一根接一根往地下送桿(管),將造裂裝置送至設定位置,使爆破位置的準確度達100%。

2)電纜輸送爆炸裝置方法。 采用載荷能力達5 t 的W7BP 型專用電纜代替桿管,利用造裂裝置的自重和配重形成懸吊式下落,應用測井車的定位系統將炸藥裝置下送至設定位置。

3)投放輸送炸藥裝填方法。 先將炸藥分批或一次投入井口,利用造裂裝置的高密度屬性自然下沉并隨時檢查,遇堵時用專用管柱疏通,將炸藥送至設定位置之后,再裝起爆裝置。

3.4 起爆網路檢測

根據棄采油井的實際情況,起爆網路選用簡便可靠的地面電力起爆系統,并采用W7BP 型承荷探測電纜或測井電纜作起爆母線,使起爆網路在復雜工況環境下仍保持15 MΩ 絕緣。 在爆破裝置和起爆裝置下送過程中,必須時時檢測起爆網路狀態,只有在起爆網路狀態處于正常范圍時才可繼續下送,否則應立即回提20 m 后停機檢查分析,待問題解決后方能恢復下送作業。 當問題不能馬上解決時,應無條件將其回提至地面,找出問題并處理后再下送,確保準爆率達到100%。

3.5 爆破效果檢驗

采用地震檢波器進行爆破造裂效果檢測。 根據爆破發出的響聲、井涌程度、震感等現象,由人工或儀器儀表檢測確認爆破成功后,盡快進行試氣,檢驗爆破造裂的效果。

4 實施效果

4.1 青海冷湖油田爆破增產試驗

在青海冷湖油田進行了42 次井下爆破增產作業,先后在三號區廢棄油井7915、7917 和8003 的6 個3 種不同潛力油層(原生態油層、已射孔油層和已完采油層)進行爆破造裂增油試驗,取得了3井爆破,4 井增油的明顯效果。

雖然在試驗中無法及時進行排液求產,原油增加量被減少,但是,單井日增產原油量最高仍達0.88 m3,為試驗井周邊撈油井日產量的5 倍,4 井平均日增產原油量達0.14 m3,為周邊同類井的1~1.5 倍。

4.2 湖南龍山頁巖氣龍參2 井爆破增產試驗

在龍參2 井進行了24 次井下爆破增產作業,雖然面臨井筒有效通徑沒有進行排液求產、井筒存在漏失和炸藥用量嚴重不足等不利條件,但是該井的產氣量仍然從進場時的22 m3/d,最高增加到580 m3/d,單天氣產量增加25 倍,增產效果明顯。

5 結語

爆破造裂技術利用高能炸藥爆炸產生的沖擊載荷和高能氣體形成動、靜載荷相結合的儲層立體造裂效應和化學、熱能的擾動作用,對實現油氣儲層的網絡化造裂和對油氣資源生產擾動促產具有明顯效果,能夠在水力壓裂法等常規方法不能產出的情況下,實現油、氣、水的同步產出,應用前景廣闊。