作業(yè)工況及噴射方式對(duì)氣舉輸出的影響①

唐川林, 庹 磊, 王霞光, 胡 東, 王 舒, 夏美麗

(湖南人文科技學(xué)院,湖南 婁底 417000)

氣舉具有結(jié)構(gòu)簡(jiǎn)單、安全可靠、成本低、不受水深限制、易于控制和操作等顯著優(yōu)勢(shì)[1],在海洋采礦、江河采砂、湖泊清淤等方面得到了廣泛應(yīng)用。 已有的研究主要針對(duì)氣舉自身結(jié)構(gòu)參數(shù)、不同介質(zhì)和管內(nèi)流態(tài)等進(jìn)行[2-12],但針對(duì)氣舉噴射方式及作業(yè)工藝方面的研究較少。 本文結(jié)合氣舉在江河采砂、濱海采礦等領(lǐng)域的實(shí)際工程應(yīng)用,研究作業(yè)工藝及噴射方式對(duì)氣舉輸出的影響,探索降低氣力提升管內(nèi)固體顆粒的空隙率的途徑。

1 氣舉提升系統(tǒng)壓力分析

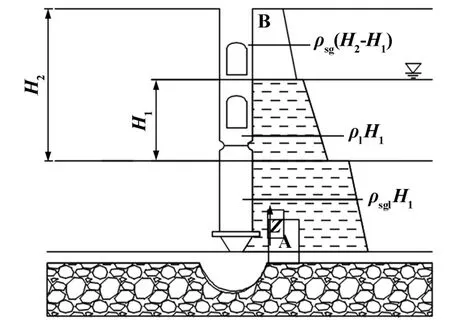

在氣舉提升礦石的過程中,影響提升的因素很多,如礦物中固體顆粒粒徑、質(zhì)量流量、密度以及氣舉管道結(jié)構(gòu)形式、管壁粗糙度、直徑等。 這些因素主要影響管內(nèi)壓降。 氣舉壓力分布如圖1 所示。

圖1 氣舉壓力分布圖

參考Naeije 和Vachiery[13]結(jié)論,以進(jìn)氣孔為截面進(jìn)行壓強(qiáng)分析,可得:

式中ρl為水密度,kg/m3;ρsg為氣固混合物密度,kg/m3;ρsgl為氣液固混合物密度,kg/m3。

由空隙率定義可知:

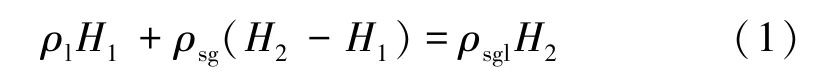

式(1)中水-沙兩相以及水-沙-氣三相的混合密度為:

將式(4)~(5)代入式(1),可得:

式中Qs為抽沙流量,kg/s;Qg為氣體流量,kg/s;Ql為抽水流量,kg/s;H1為進(jìn)氣口到水面的距離,mm;H2為進(jìn)氣口到提升管出口的距離,mm;αs、αl、αg分別為固體顆粒、液體和氣體空隙率。

由浸沒率的定義可知:

將式(7)代入式(6),可得:

將式(8)簡(jiǎn)化后可得:

由式(2)~(5)綜合可知:

將式(10)代入式(9),可得:

由式(11)可知,氣舉提升過程中空隙率的大小與氣液固三相各自的密度密切相關(guān),氣力提升過程中各相密度為制約固體空隙率的主要因素,因此實(shí)際工況下不同礦物顆粒密度下提升效率必然不同,為保證特定礦物顆粒的提升,需選擇與之匹配的作業(yè)工況點(diǎn)。

2 實(shí)驗(yàn)研究

2.1 實(shí)驗(yàn)裝置

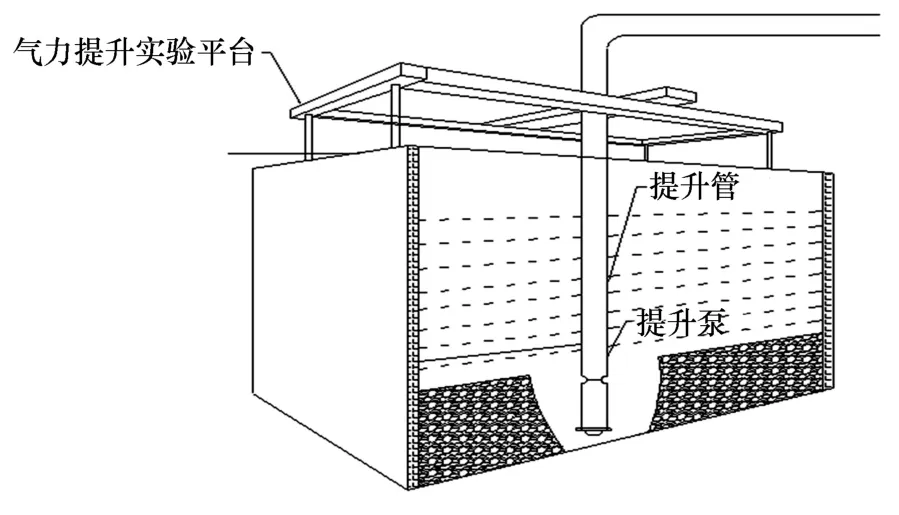

為預(yù)測(cè)濱海采礦作業(yè)工藝及噴射方式對(duì)固體顆粒空隙率的影響情況,搭建了大型氣舉提升實(shí)驗(yàn)平臺(tái),實(shí)驗(yàn)系統(tǒng)如圖2 所示。 該平臺(tái)可使提升管沿X,Y,Z軸3個(gè)方向三維移動(dòng),其中空壓系統(tǒng)由2臺(tái)螺桿壓縮機(jī)組成,額定排氣壓力1.3 MPa,容積流量4.0 m3/min,氣體流量計(jì)流量范圍0~600 m2/h,工作壓力1.6 MPa,精度1.5%,儲(chǔ)氣罐耐壓試驗(yàn)壓力1.79 MPa,工作壓力1.3 MPa,儲(chǔ)水池長(zhǎng)4 m、寬2.5 m、深3.5 m。

圖2 實(shí)驗(yàn)系統(tǒng)裝置圖

2.2 實(shí)驗(yàn)方案

設(shè)計(jì)了3 套不同噴射方式的噴嘴,如圖3 所示,方案(a)為120°對(duì)稱分布,方案(b)和(c)是在方案(a)基礎(chǔ)上,將其中2個(gè)噴嘴夾角分別調(diào)整為60°和90°。圖中數(shù)字為噴嘴編號(hào)。 由于方案(b)(c)同屬于非均勻噴射方式,為避免重復(fù)實(shí)驗(yàn),選取方案(b)進(jìn)行實(shí)驗(yàn)研究。

圖3 不同噴射方式示意圖

實(shí)驗(yàn)前,由氣力提升實(shí)驗(yàn)平臺(tái)控制氣舉底部遠(yuǎn)離沙面,以防止氣舉提升系統(tǒng)達(dá)到穩(wěn)態(tài)前損壞固體顆粒層;實(shí)驗(yàn)中,先打開空壓系統(tǒng),將儲(chǔ)氣罐內(nèi)壓縮空氣存滿直至壓力恒為0.65 MPa,然后開啟供氣閥直至系統(tǒng)穩(wěn)定,氣流量260 m3/h,并調(diào)節(jié)蓄水實(shí)驗(yàn)池內(nèi)恒壓注水系統(tǒng)使淹沒率保持在0.8(液面到進(jìn)氣口的距離與提升管出口端到進(jìn)氣口距離之比)進(jìn)行實(shí)驗(yàn);最后下降平臺(tái)高度,將氣舉提升出的沙水混合物引入取樣池沉淀后水沙分離,借助水流量測(cè)試儀、電子稱重平臺(tái)等組成的測(cè)試系統(tǒng)獲取實(shí)驗(yàn)數(shù)據(jù)。 為減小實(shí)驗(yàn)操作誤差,每次實(shí)驗(yàn)取兩組,每組實(shí)驗(yàn)取樣時(shí)間25 s。

選用5個(gè)不同深度抽吸范圍如圖4 所示,其深度h對(duì)應(yīng)的采樣范圍如表1 所示。

圖4 沙層抽吸范圍示意圖

表1 取樣深度分類

3 實(shí)驗(yàn)結(jié)果及分析

3.1 不同噴射方式下抽水流量隨作業(yè)工況變化規(guī)律

圖5 為不同噴射方式下抽水流量隨取樣范圍變化曲線。 由圖5可知,浸沒比一定時(shí),氣舉處于穩(wěn)定工作狀態(tài)時(shí),隨氣舉取樣深度增大,抽水流量均呈變小趨勢(shì)。 由氣力提升機(jī)理可知,氣舉吸口不斷下降的過程中,因水供應(yīng)量受沙層影響不斷變小,氣舉抽吸速度大于吸口附近水供應(yīng)量,抽水流量下降。

圖5 抽水流量隨取樣深度范圍的變化

方案(a)抽水流量在h4范圍內(nèi)某高度開始回升,方案(b)抽水流量在h4位置時(shí)下降變緩,說明到達(dá)h4范圍內(nèi)某位置時(shí),水供應(yīng)量開始增大,即h4范圍某位置時(shí)深坑直徑開始增大,抽吸速度大于吸口下降速度。由此表明抽水流量的大小與吸口所處深度位置密切相關(guān),深度下降,使得流向吸口附近水量變小,抽水流量變小。

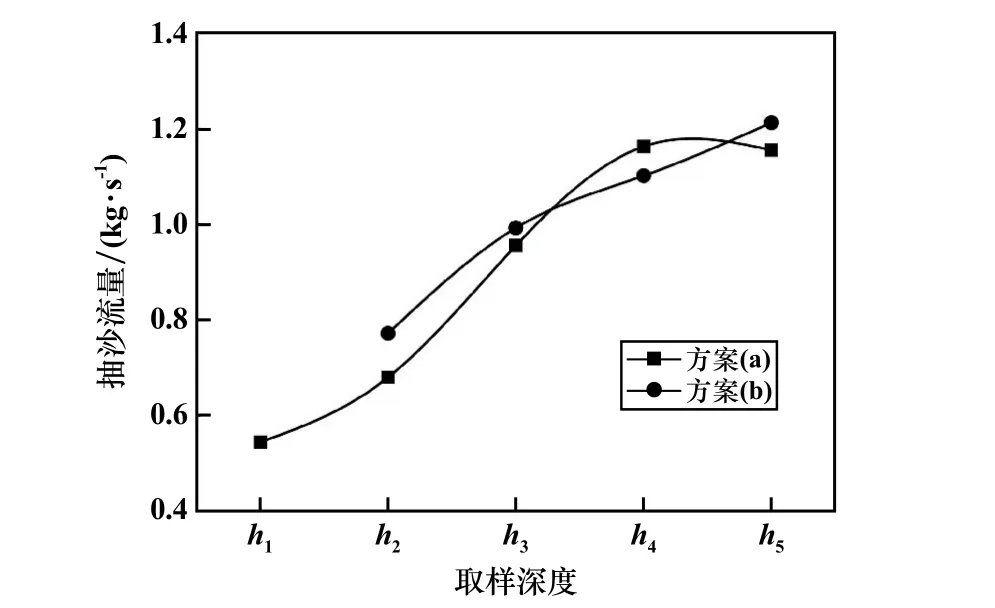

3.2 不同噴射方式下抽沙流量隨作業(yè)工況變化規(guī)律

圖6 為不同噴射方式下抽沙流量隨取樣范圍變化曲線圖。 由圖6可知,抽沙流量大體呈先上升后變緩趨勢(shì)。 結(jié)合圖5分析,隨氣舉吸口下降,吸口底部旋動(dòng)明顯,且擾動(dòng)波及沙層面積變大,旋動(dòng)造成附近沙層疏松,更多沙粒卷入提升管內(nèi),而且進(jìn)氣口部分積壓使得三相流部分壓降增大,使得抽沙流量提升,抽沙流量增大。

圖6 抽沙流量隨取樣深度范圍的變化

方案(a)抽沙流量在h5范圍內(nèi)某深度時(shí)出現(xiàn)下降,而方案(b)在此范圍內(nèi)依然上升。 結(jié)合實(shí)驗(yàn)池內(nèi)取樣后的深坑痕跡分析可知,方案(a)在h5范圍內(nèi)取樣后留下了深坑,深坑內(nèi)壁完整且呈漏斗狀,側(cè)面無垮塌現(xiàn)象,表明隨氣舉下降,氣力提升系統(tǒng)先連續(xù)呈漏斗狀向下層吸起沙水混合物,此時(shí)吸口影響范圍內(nèi)的沙粒都已通過提升系統(tǒng)提升,水的持續(xù)供應(yīng)使得系統(tǒng)內(nèi)抽沙能力轉(zhuǎn)換為抽水能力。 方案(a)在h5范圍內(nèi)所處位置(如圖7 所示)時(shí),受到旋流影響,深坑內(nèi)部垮塌,導(dǎo)致深坑內(nèi)游離沙粒數(shù)增多,抽沙流量上升,提升水下降。 由此表明,方案(b)在氣舉吸口埋入深度達(dá)到一定值時(shí),深坑內(nèi)負(fù)壓更大。

圖7 氣舉提升示意圖

可見,隨氣舉泵吸口取樣深度范圍變化,抽沙流量與抽水流量升降趨勢(shì)完全相反。 結(jié)合氣力提升機(jī)理,氣舉通過液體產(chǎn)生的紊動(dòng),加速吸口底部深坑中旋渦的形成,造成液體局部速度增加,帶動(dòng)沙粒提升,故提升沙增多,水反之減少。

3.3 不同噴射方式下混合流體空隙率隨作業(yè)工況變化規(guī)律

圖8 為不同噴射方式下混合流體中沙空隙率隨取樣深度變化圖。 隨氣力取樣深度加大,空隙率均呈上升趨勢(shì)。 這是由于隨氣力泵吸口下降,吸口附近沙粒量增多,吸口底部擾動(dòng)加速沙粒躍起,遇到向上的運(yùn)動(dòng)旋渦,固相密度增大,沙粒空隙率變大。 由圖8可知,方案(a)空隙率明顯高于方案(b),這是由于對(duì)稱噴射方式加速了液-固兩相在管內(nèi)的混合,使得氣舉提升更多的固體顆粒。

圖8 空隙率隨取樣深度范圍的變化

3.4 不同噴射方式實(shí)驗(yàn)數(shù)據(jù)誤差

2種噴射方式下的實(shí)驗(yàn)數(shù)據(jù)誤差見表2。 由表2可知,2種噴射方式的抽水流量、抽沙流量、空隙率相對(duì)誤差值均在15%以內(nèi),表明吸口在不同深度位置時(shí),氣舉依然可運(yùn)行平穩(wěn)無異常,充分展現(xiàn)氣舉在海洋采礦領(lǐng)域的可靠?jī)?yōu)越性。

表2 實(shí)驗(yàn)數(shù)據(jù)誤差表

4 結(jié) 論

1) 氣舉垂直作業(yè),固相與液相含量短時(shí)間內(nèi)呈現(xiàn)相反趨勢(shì),而下降作業(yè)不僅使漏斗狀坑徑變大,更加快坑內(nèi)流體局部運(yùn)動(dòng),紊流增多,有利于提升。

2) 對(duì)比不同噴射方式,對(duì)稱噴射方式加速了氣-液-固三相在提升管內(nèi)混合,造成固體空隙率升高,有利于固體提升;而非對(duì)稱噴射方式增強(qiáng)了氣力泵吸口附近的流體擾動(dòng),有利于液體提升。