山東某鐵礦提鐵降硫試驗研究①

劉 旭, 楊 曉, 彭澤友

(1.長沙礦冶研究院有限責任公司,湖南 長沙 410012; 2.萊蕪萊新鐵礦有限責任公司,山東 濟南 271124)

山東某鐵礦主要以磁鐵礦為主,平均地質品位45.47%[1],原礦硫含量大于1%。 現場生產磨礦細度-0.075 mm 粒級含量45%~50%,采用丁基黃藥作捕收劑、2#油作起泡劑,一粗一掃一精流程浮選脫硫。 一方面由于磨礦細度較粗,含硫礦物單體解離度偏低,脫硫產品極易在粗選泡沫溜槽沉積,造成流程不順暢、鐵精礦中硫含量0.4%~0.6%,嚴重影響了鐵精礦產品銷售;另一方面硫精礦中鐵含量34%~40%,可回收鐵分布率超過20%,造成了鐵的大量流失,且脫硫泡沫硫含量低無法形成產品而排至尾礦中,造成了資源浪費和尾礦環保問題。

本文針對該鐵礦硫含量高的問題,查明其主要原因,在有效脫除鐵精礦中硫礦物的同時,實現了硫的綜合回收,為選廠工藝流程優化與改造提供了技術依據。

1 原礦性質

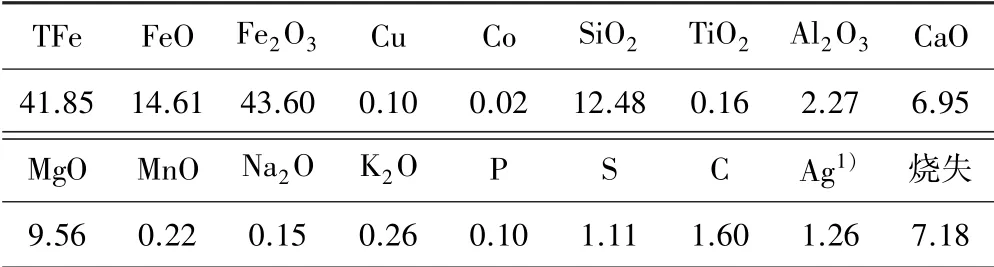

試樣為選礦廠一段入磨原礦。 原礦化學成分分析結果見表1,鐵物相分析結果見表2。 原礦TFe/FeO 比為2.86,堿性系數1.12。 礦石中鐵礦物主要為磁鐵礦、假象赤鐵礦和少量褐鐵礦;金屬硫化物以黃鐵礦居多,偶見黃銅礦,還可見極微量斑銅礦、輝銅礦、銅藍、孔雀石和硫鈷礦零星分布;脈石礦物主要為方解石、云母(包括白云母、黑云母和金云母)和綠泥石,次為滑石、石英和少量長石;其他微量礦物尚見鋯石、磷灰石、榍石和金紅石等。

表1 原礦化學成分分析結果(質量分數)/%

表2 鐵物相分析結果

2 現場硫精礦工藝礦物學研究

為查明現場硫精礦中硫品位不高的原因及鐵的損失情況,對現場生產所得硫精礦進行了工藝礦物學研究。

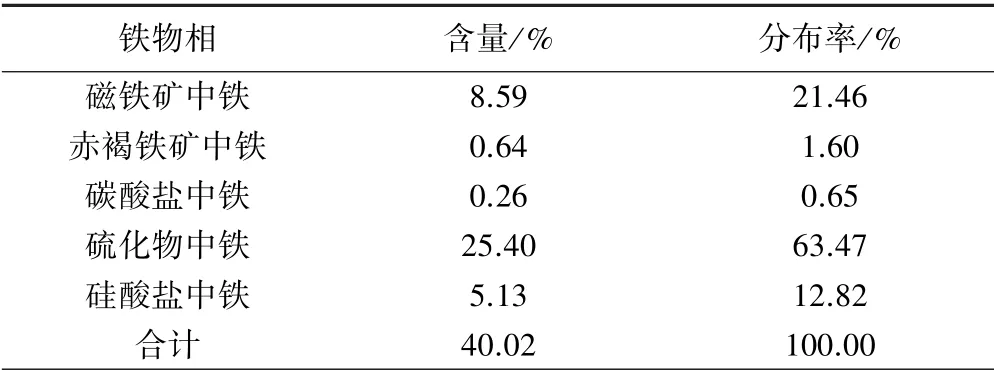

硫精礦樣品中鐵物相分析結果見表3。 由表3可知,硫精礦樣品中鐵主要以金屬硫化物形式存在(分布率63.47%),賦存于磁鐵礦中的鐵占21.46%,后者即為進一步從硫精礦中富集回收鐵礦物時鐵的最大理論回收率。

表3 硫精礦樣品鐵物相分析結果

鏡下鑒定和MLA(礦物參數自動分析系統)檢測結果表明,硫精礦樣品中鐵礦物主要為磁鐵礦,少量假象赤鐵礦;金屬硫化物以黃鐵礦為主,偶見黃銅礦、斑銅礦、黃銅礦、銅藍和自然銅;脈石礦物以蛇紋石居多,其次為石英、長石、方解石、白云石、金云母、黑云母、綠泥石、透輝石、透閃石、滑石、石榴石、纖鐵礬,其他微量礦物尚見菱鐵礦、鈦鐵礦、尖晶石、磷灰石、鋯石和蒙脫石等。 硫精礦中磁鐵礦和黃鐵礦的解離度如表4 所示。 硫精礦樣品中磁鐵礦單體解離度僅21.35%,絕大部分磁鐵礦與黃鐵礦嵌連(見表5)。

表4 硫精礦樣品中磁鐵礦和黃鐵礦的解離度

表5 磁鐵礦連生體與嵌連礦物的比例

硫精礦工藝礦物學研究結果表明,解離度低是造成硫精礦品位不高和磁鐵礦損失的主要原因。

3 脫硫試驗研究

3.1 直接脫硫試驗

對原礦(入磨給礦)進行了磨礦-直接浮選脫硫試驗,試驗流程見圖1,結果見表6。 結果表明,在磨礦細度-0.075 mm 粒級占54.67%條件下, 丁基黃藥總用量提高至60 g/t 時,浮硫尾礦中硫含量可降至0.28%,脫硫率76.08%,鐵損失率4.74%。 在磨礦細度-0.075 mm 粒級占65.13%條件下,丁基黃藥總用量40 g/t 時,浮硫尾礦中硫含量可降至0.25%,脫硫率79.79%,鐵損失率6.59%,進一步提高丁基黃藥總用量至60 g/t 時,浮硫尾礦中硫含量可降至0.17%,脫硫率85.87%,鐵損失率6.44%。可見,提高磨礦細度,可有效提高硫的脫除率,降低硫精礦中鐵的損失;磨礦細度相對較粗時,在一定程度上可通過提高捕收劑用量實現硫的脫除。 考慮到現場磨礦能力的局限性,選擇在磨礦細度-0.075 mm 粒級占54.67%條件下進行后續試驗研究。

圖1 直接脫硫試驗流程

3.2 預選-脫硫試驗

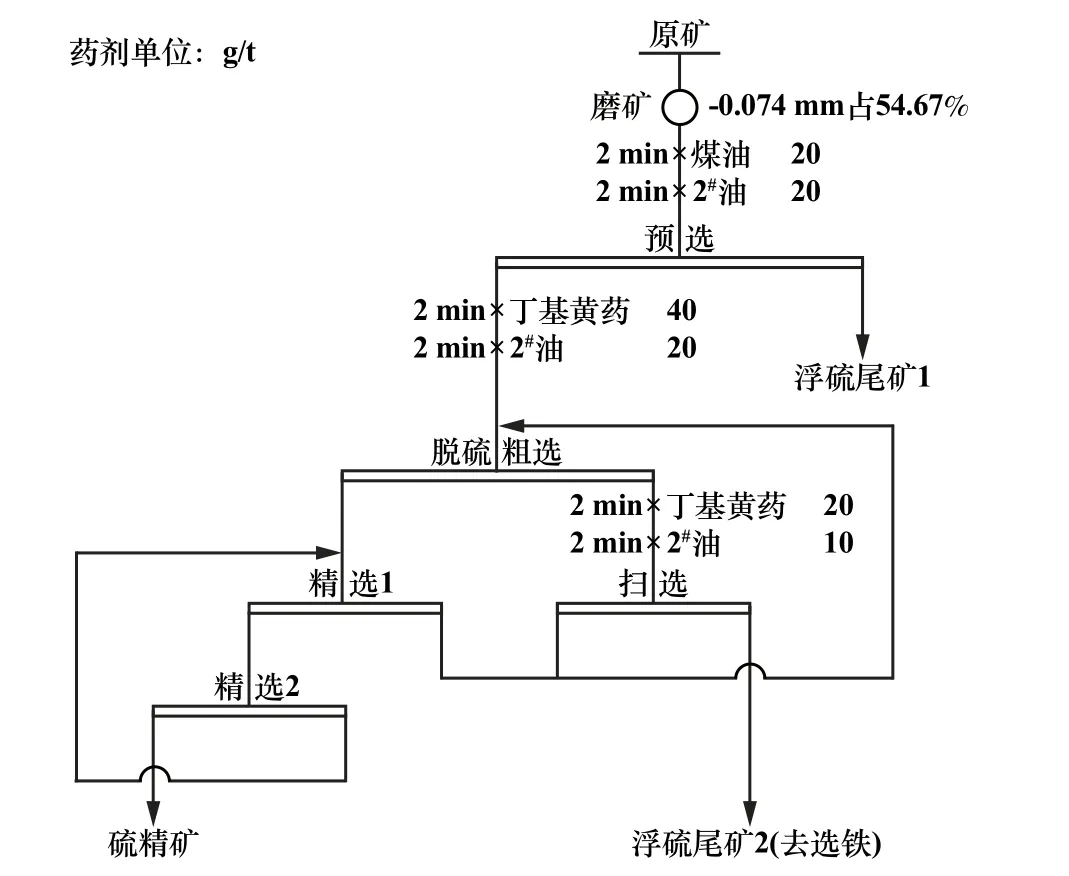

試驗過程中,發現云母與滑石等礦物在選硫產品中有明顯富集,考慮到二者可浮性較好[2-4],易進入泡沫產品,同時原礦中原生、次生礦泥含量較高,故此在脫硫前采用煤油和2#油進行了預先脫除云母及滑石等易浮礦物并同步脫泥的試驗,探索降低脫硫泡沫中鐵損失、同時提高硫品位獲得硫精礦產品的可行性。試驗流程見圖2,結果見表7。 結果表明,采用預選-脫硫流程,原礦先脫除云母、滑石等易浮礦物,同時硫粗精礦進行兩次精選,硫精礦硫品位可以達到34.08%,浮硫尾礦(選鐵給礦)中硫含量可降至0.3%以下。

圖2 預選-脫硫試驗流程

表7 預選-脫硫試驗結果

3.3 預選-脫硫閉路試驗

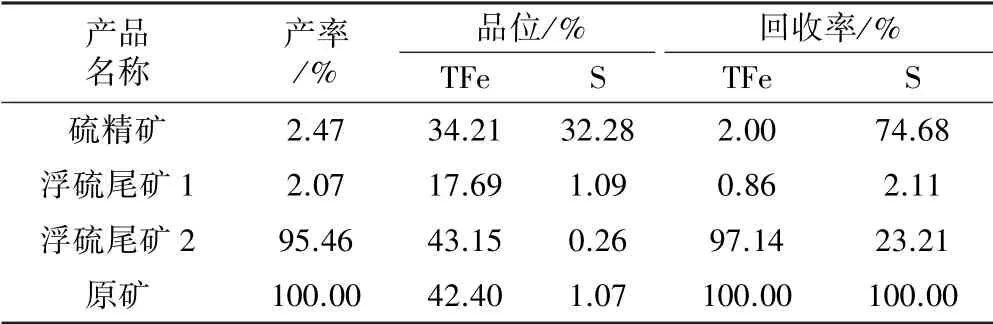

在上述試驗基礎上,采用預選,一粗一掃兩精浮選脫硫、中礦順序返回的閉路浮選流程對原礦進行了閉路試驗,試驗流程見圖3,結果見表8。 閉路試驗結果表明,經預選-脫硫,浮硫尾礦中硫含量降至0.26%,硫粗精礦經兩次精選可獲得硫品位32.28%的硫精礦。

圖3 預選-脫硫閉路試驗流程

表8 預選-脫硫閉路試驗結果

3.4 流程試驗

在磨礦細度-0.075 mm 粒級占54.67%條件下,對原礦進行了磨礦-浮選-弱磁選鐵流程試驗,數質量流程見圖4。 全流程獲得了硫精礦產率2.47%、硫品位37.62%、硫回收率78.75%,鐵精礦含硫0.27%、產率53.57%、鐵品位64.47%、鐵回收率82.53%。

圖4 全流程試驗數質量流程

4 經濟效益估算

按山東某鐵礦每年產鐵精礦50 萬噸計,鐵精礦中硫含量每降低0.1個百分點,鐵精礦銷售價格增加約10 元,僅因鐵精礦硫含量降低每年可增加銷售收入(500~1 500)萬元。 含硫大于35%的硫精礦產品銷售價格在200~345 元/t 之間,每年產硫精礦(1~1.5)萬噸,可形成銷售收入(200~520)萬元。預計銷售收入可增加(700~2 020)萬元。

5 結 語

1) 現場生產鐵精礦中硫含量偏高、脫硫產品中鐵含量偏高的主要原因是鐵、硫解離度低。 提高磨礦細度,可有效提高硫的脫除率,降低硫精礦中鐵的損失;磨礦細度相對較粗時,在一定程度上可通過提高藥劑用量實現硫的脫除。

2) 原礦中云母、滑石等易浮礦物含量高,易進入硫精礦中是影響硫精礦品位的主要因素之一。 通過預選脫除易浮脈石和礦泥,再進行浮選-磁選選別,可獲得產率2.47%、硫品位37.62%、硫回收率78.75%的硫精礦和含硫0.27%、產率53.57%、鐵品位64.47%、鐵回收率82.53%的鐵精礦,達到了鐵精礦和硫精礦的質量要求,實現了鐵與硫的綜合回收。