高氯高鐵型四氯化鈦除釩尾渣焙燒提釩工藝研究①

堵偉桐, 姜叢翔, 陳 卓, 居殿春, 徐玉松

(1.江蘇科技大學張家港校區(qū) 冶金與材料工程學院,江蘇 張家港 215600; 2.江蘇科技大學 蘇州理工學院,江蘇 張家港 215600)

近年來,我國海綿鈦和鈦白粉工業(yè)發(fā)展迅速[1]。在氯化法鈦白粉生產(chǎn)工藝中,原料所含雜質元素釩將以VOCl3形式進入中間產(chǎn)物四氯化鈦中[2],進而影響產(chǎn)品質量[3-4]。 工業(yè)上一般采用有機物除釩工藝[5]獲得精制四氯化鈦和除釩尾渣。

目前已有學者針對除釩尾渣提釩展開研究[6-8],但所研究的尾渣中Fe 和Cl 含量均較低,分別為0.46%~0.47%和4.5%~20%。 本文所用四氯化鈦除釩尾渣取自國內某鈦白粉廠,其中Fe 和Cl 含量較高,分別為18.54%和39.01%。 經(jīng)前期探索實驗發(fā)現(xiàn),以往的提釩工藝均不適用于該高氯高鐵型尾渣。

本文對該高氯高鐵型尾渣脫氯、鈉化焙燒提釩關鍵工藝進行了系統(tǒng)研究,提出高氯高鐵型四氯化鈦的除釩尾渣脫氯提釩工藝,并探尋適宜的工藝參數(shù),制備出高品位V2O5產(chǎn)品。

1 實 驗

1.1 原料與試劑

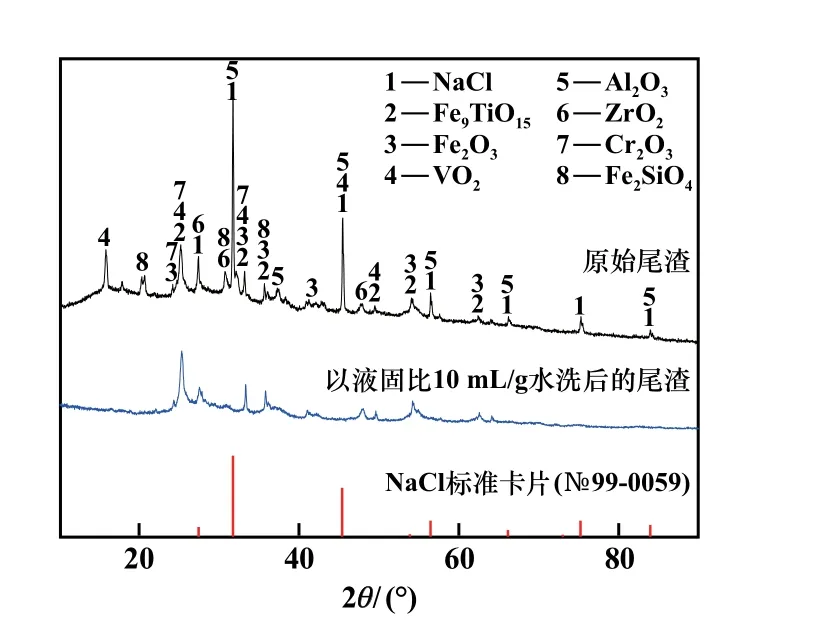

實驗所用粗四氯化鈦精制尾渣成分如表1 所示,其XRD 圖譜如圖1 所示。 由表1 和圖1可知,尾渣中釩主要以VO2形式存在;尾渣中氯含量較高,主要以NaCl 形式存在。

表1 四氯化鈦除釩尾渣化學成分(質量分數(shù))/%

圖1 除釩尾渣水洗前后及NaCl 標準XRD 圖譜

前期探索實驗發(fā)現(xiàn),較高的氯化鈉濃度會導致NH4VO3沉淀率大幅度降低,遠低于工業(yè)生產(chǎn)水平(95%以上),該結論與文獻[9]一致。 因此采用水洗法去除原始尾渣中的NaCl。 經(jīng)液固比10 mL/g 水洗后的尾渣XRD 圖譜同樣列于圖1 中。可見水洗后尾渣中NaCl 峰基本消失,表明渣中NaCl 基本被除去。水洗工藝產(chǎn)生的高鹽廢水污染物成分單一且濃度不高,可補新水后循環(huán)利用,使總廢水量大幅降低,最終濃鹽水可采用蒸發(fā)結晶法處理。

實驗中使用的Na2CO3、(NH4)2SO4試劑均為分析純;實驗用水為去離子水。

1.2 實驗儀器

實驗所用設備包括SX2-10-13 型箱式電阻爐(沈陽市節(jié)能電爐廠)、循環(huán)水式多用真空泵SHB-IIIA(上海豫康科教儀器設備有限公司)、電熱恒溫干燥箱(長葛市唯恒機械設備有限公司)、數(shù)顯恒溫水浴鍋(金壇區(qū)西城新瑞儀器廠)、JB50-D 型增力電動攪拌器(上海標本模型廠制造)、EDX-7000 型X 射線熒光光譜分析儀(日本島津公司)、Ultima IV 型X 射線衍射儀(日本理學株式會社)。

1.3 實驗方法

對水洗后的除釩尾渣采用鈉化焙燒、水浸、銨鹽沉釩和煅燒等工藝制備V2O5產(chǎn)品。 使用單因素優(yōu)選法,重點研究鈉化焙燒時Na2CO3添加量、焙燒時間、焙燒溫度等因素對釩浸出率的影響。

釩渣鈉化焙燒:將水洗尾渣與碳酸鈉按比例充分混合后置于剛玉坩堝中,放入預熱后的恒溫箱式電阻爐內進行鈉化焙燒并記錄時間,焙燒過程中略微敞開爐門以保證爐內有適當空氣進入,焙燒結束后將坩堝空冷至室溫,得到焙燒渣。

焙燒渣水浸[6]:浸出溫度80 ℃、浸出時間90 min、浸出液固比15 mL/g。 隨后將浸出渣置于干燥箱中105 ℃干燥4 h,稱重后計算釩浸出率。

2 結果與討論

2.1 焙燒條件對釩浸出率的影響

2.1.1 Na2CO3添加量

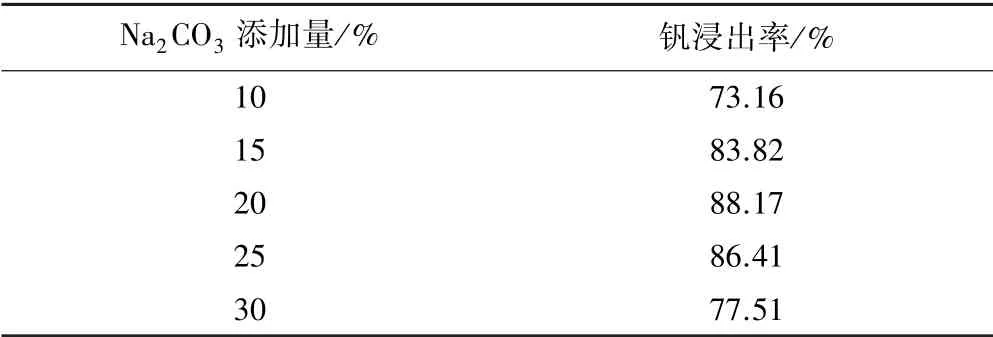

焙燒時間2 h、焙燒溫度850 ℃條件下,研究了Na2CO3添加量對釩浸出率的影響,結果見表2。 由表可知,隨著Na2CO3添加量增加,釩浸出率提高,當Na2CO3添加量20%時,釩浸出率達到峰值,之后繼續(xù)增大Na2CO3添加量,釩浸出率明顯降低。 主要原因是過量的Na2CO3與Na2SiO3反應生成液體混合物導致粉末渣燒結,進而阻礙釩的后續(xù)浸出。

表2 Na2CO3 添加量對釩浸出率的影響

不同Na2CO3添加量條件下釩渣焙燒后產(chǎn)物XRD圖譜如圖2 所示。 隨著Na2CO3添加量增加,焙燒產(chǎn)物物相變化較小。 隨著Na2CO3添加量增加,2θ=27°~28°處VO2衍射峰明顯下降,在Na2CO3添加量20%時最低;2θ=23°~27°處NaVO3相衍射峰增強,在Na2CO3添加量20%時達到峰值。 此外,Na2SiO3衍射峰強度隨Na2CO3添加量增加略有提高,說明添加過量Na2CO3會加重Na2SiO3對NaVO3的包裹,進而阻礙釩的浸出。 由此可知,提高Na2CO3添加量可以促進釩的浸出,但過高的Na2CO3添加量不僅對釩的浸出沒有促進,反而會起到抑制作用。 配料時控制Na2CO3添加量為20%。

圖2 不同Na2CO3 添加量條件下釩渣焙燒產(chǎn)物XRD 圖譜

2.1.2 焙燒時間

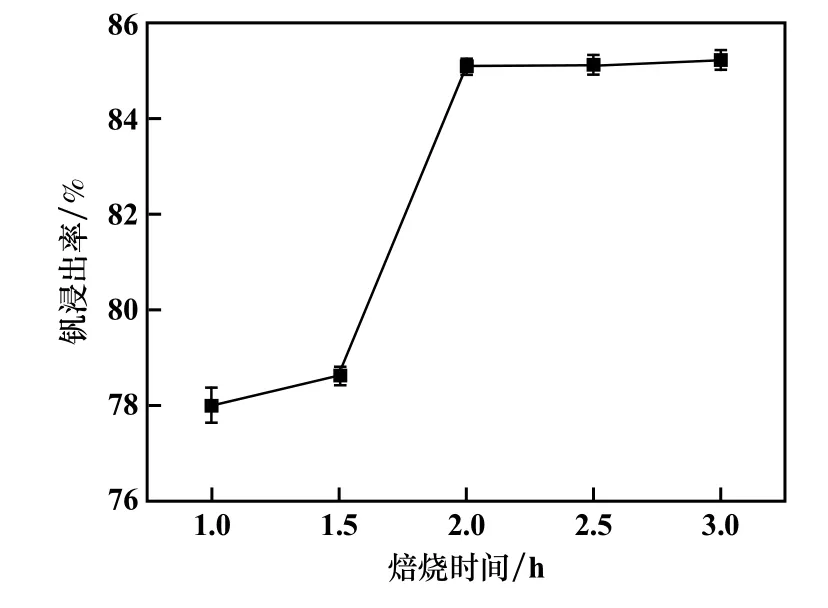

Na2CO3添加量20%、焙燒溫度850 ℃,焙燒時間對釩浸出率的影響規(guī)律如圖3 所示。 由圖3可知,隨焙燒時間增加,尾渣與Na2CO3氧化反應更加充分,釩浸出率上升,在2 h 時上升至最大值,隨后繼續(xù)延長焙燒時間,釩浸出率基本不變。 焙燒2 h 基本可以實現(xiàn)釩的充分氧化,因此,后續(xù)實驗焙燒時間選擇2 h。

圖3 焙燒時間對釩浸出率的影響

2.1.3 焙燒溫度

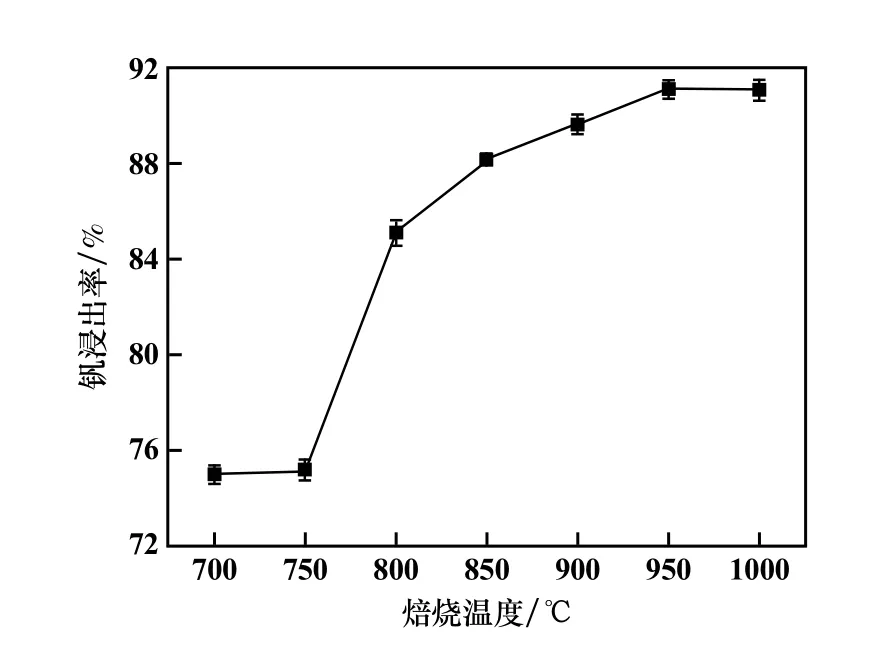

Na2CO3添加量20%、焙燒時間2 h,焙燒溫度對釩浸出率的影響如圖4 所示。 由圖4可知,焙燒溫度對釩浸出率影響顯著,隨著溫度升高,釩浸出率顯著提高。

圖4 焙燒溫度對釩浸出率的影響

對焙燒溫度700 ~950 ℃、焙燒時間2 h 的釩渣焙燒產(chǎn)物分別進行了XRD分析,結果見圖5。 由圖5可知,焙燒渣中主要物相為Fe2O3和Na2Ti9O19,還有少量NaVO3、VO2和Na2SiO3。 隨著溫度升高,2θ=27°~28°處VO2衍射峰強度明顯下降,850 ℃時VO2衍射峰幾乎消失;2θ=23°~27°處NaVO3相衍射峰強度隨著溫度升高明顯增強,偏釩酸鈉生成量明顯增大,對提高釩浸出率有利。 綜上所述,升高溫度有利于提高釩浸出率,但過高的溫度會使物料發(fā)生燒結而影響生產(chǎn),溫度控制在850 ℃較為合適。

圖5 不同焙燒溫度下釩渣焙燒產(chǎn)物XRD 圖譜

2.2 焙燒綜合實驗

通過單因素實驗,得到適宜的焙燒條件為:Na2CO3添加量20%、焙燒時間2 h、焙燒溫度850 ℃。在此條件下重復3 組實驗,測得釩浸出率分別為88.19%、88.22%、88.17%,平均浸出率88.19%。

2.3 含釩浸出液制備V2O5 產(chǎn)品

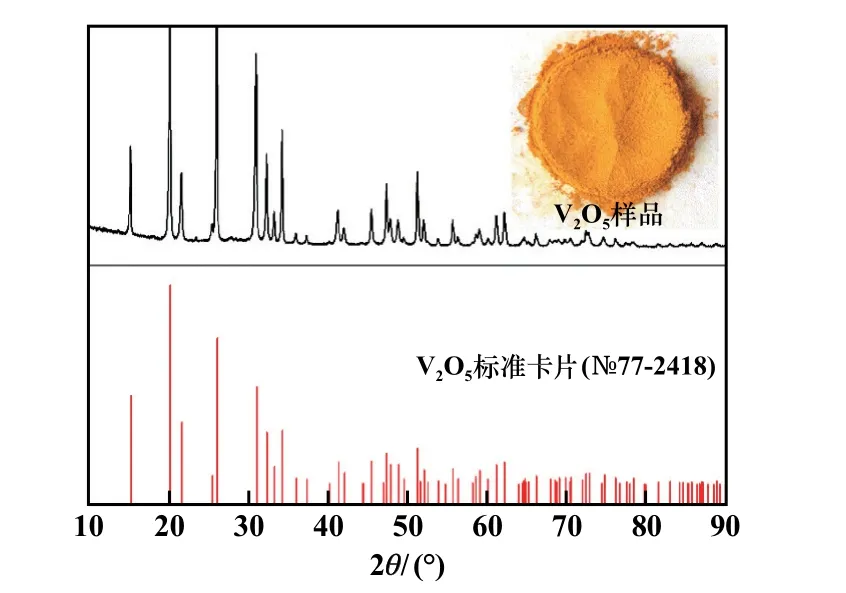

除釩尾渣經(jīng)水洗-鈉化焙燒-水浸后,含釩浸出液中釩主要以NaVO3形式存在。 已有研究表明,在浸出液直接加入銨鹽沉釩即可制備出V2O5產(chǎn)品[9-12]。 按與V 物質的量比2.5∶1向浸出液中加入(NH4)2SO4,在室溫下攪拌產(chǎn)生白色沉淀物,3 h 后對浸出液抽濾并用去離子水洗滌3 次,得到NH4VO3殘渣。 該殘渣經(jīng)105 ℃干燥4 h,可得到黃白色粉末,隨后轉入箱式電阻爐在550 ℃下焙燒2 h,最終得到橙黃色粉末,即V2O5產(chǎn)品。 產(chǎn)品成分見表3,產(chǎn)品XRD 圖譜見圖6。由表3 和圖6可知,V2O5產(chǎn)品雜質含量較少,V2O5品位99.743%,符合粉釩V2O599.5-P 行業(yè)標準(YB/T 5304—2017),全流程釩元素回收率81.38%。

圖6 V2O5 產(chǎn)品及其XRD 圖譜

表3 V2O5 產(chǎn)品化學成分(質量分數(shù))/%

3 結 論

1) 通過水洗工藝可去除四氯化鈦除釩尾渣中NaCl 等可溶鹽,降低雜質對NH4VO3沉淀率的影響。

2) 除釩尾渣適宜的焙燒條件為:Na2CO3添加量20%、焙燒時間2 h、焙燒溫度850 ℃,此時釩平均浸出率為88.19%。

3) 焙燒渣水浸后得到浸出液,按NH4+與V 物質的量比2.5 ∶1向浸出液中加入(NH4)2SO4,浸出產(chǎn)物NH4VO3經(jīng)焙燒后可制得V2O599.5-P 級粉釩,V2O5品位99.743%,全流程釩回收率81.38%。