鞍鋼大型煤焦油加工裝置設備防腐蝕對策

王政強,張欣,王曉楠,邊志達,龐慶益

(鞍鋼化學科技有限公司,遼寧 鞍山 114021)

鞍鋼化學科技有限公司(以下簡稱“鞍鋼”)30萬t煤焦油加工裝置引進的是法國LITWIN公司技術,主要包括蒸餾、改質瀝青、精萘、酚精制、喹啉精制等五大工序,應用的是工藝先進、產品質量好、技術成熟、能耗低、操作環境好的焦油精制技術。該套裝置自2013年2月投產以來,多次出現設備腐蝕泄漏情況,需停機檢修,影響正常生產。為了解決此問題,分析了設備腐蝕原因,并探討了設備防腐蝕對策,本文對此做一介紹。

1 工藝流程簡介

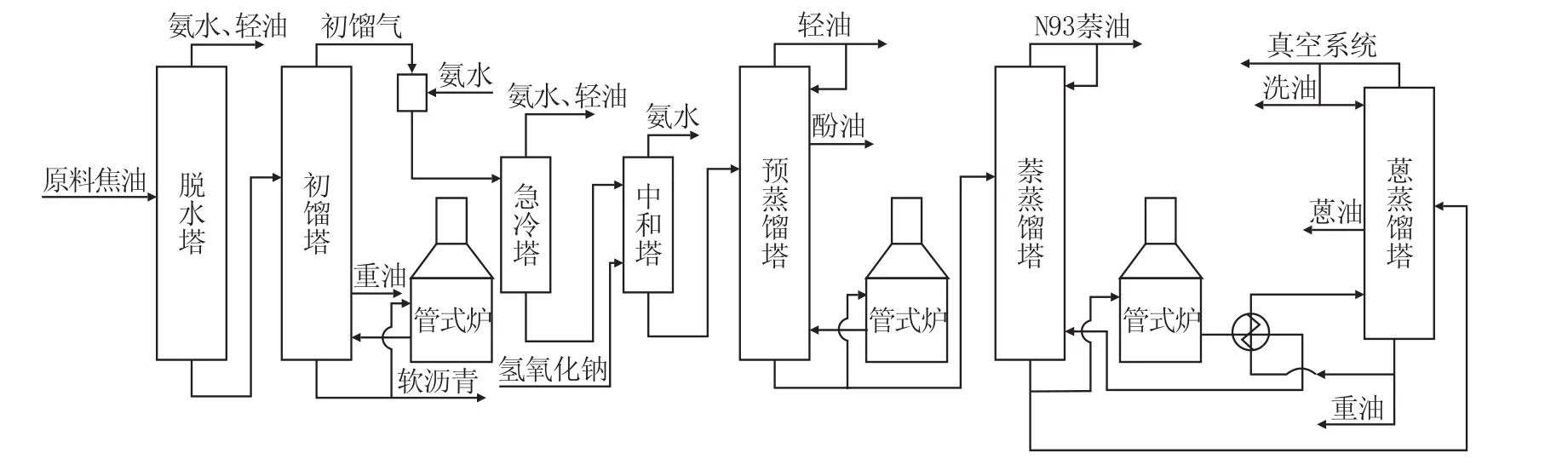

鞍鋼30萬t煤焦油加工工藝為常減壓流程,其以煤焦油為原料,采取常壓脫水、脫瀝青,餾分減壓下分餾,脫出瀝青后餾分加堿洗滌等工藝處理,分餾得到的產品主要有輕油、酚油、萘油、洗油、蒽油、重油、中溫瀝青和改質瀝青。具體工藝流程[1]如圖1所示。按工藝流程劃分:脫水塔至中和塔這段流程簡稱01-04段,分為脫水、初餾、急冷、中和、導熱油5個單元;預蒸餾塔至蒽蒸餾塔這段流程簡稱05段,分為預蒸餾、萘塔蒸餾、蒽塔蒸餾(負壓蒸餾)3個單元。

圖1 鞍鋼30萬t煤焦油加工工藝流程Fig.1 Process Flow of Processing 300 000 t Coal Tar in Ansteel

2 設備腐蝕原因分析

2.1 設備腐蝕原理

煤焦油深加工過程中的腐蝕主要表現為電化學腐蝕、化學腐蝕、沖刷腐蝕和晶間腐蝕。傳統的焦油加工工藝是先加碳酸鈉,但是由于炭黑市場對炭黑油中鈉離子的要求,鞍鋼采用了后加堿工藝,導致脫水塔后續設備和管道的腐蝕比較嚴重,容易發生泄漏,在焦油蒸餾系統中存在下列腐蝕[2]。

2.1.1 電化學腐蝕

焦油中含有固定銨鹽(NH4Cl、NH4CN、(NH4)2SO4等),其中主要是 NH4Cl,這些成分進入焦油蒸餾系統,經升溫后與焦油中夾帶的水分接觸轉化成 H3O+、NH4+、OH-、CN-等離子,成為電化學腐蝕過程中陰極反應的氧化劑和陽極反應的活化劑,進行電化學腐蝕。在焦油蒸餾系統中,只要有水存在的地方就有電化學腐蝕,可以說電化學腐蝕貫穿于整個系統中。

2.1.2 化學腐蝕

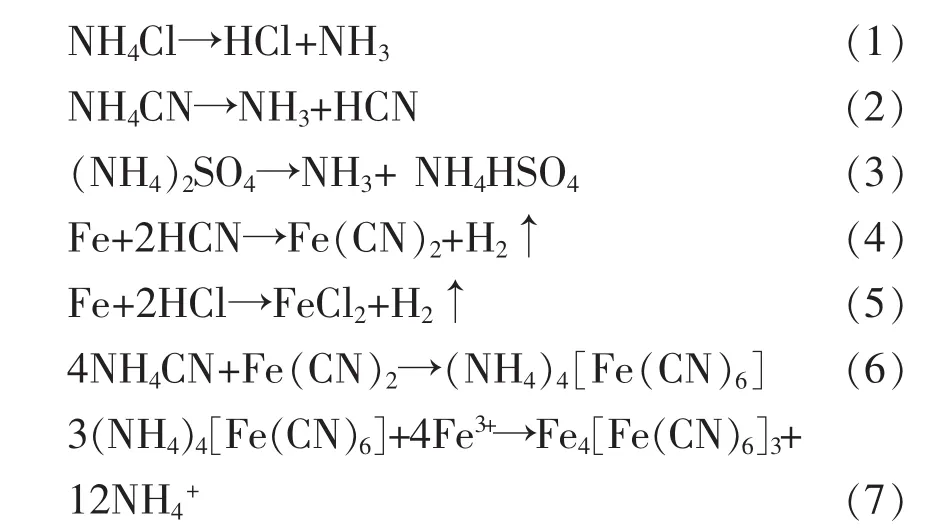

焦油經過脫水塔后,銨鹽仍然存在于焦油中,當加熱至220~250℃時,固定銨鹽分解成游離酸和氨氣,產生的酸存在于焦油中,當焦油中有水存在時就會腐蝕管道和設備,具體反應過程如下列方程式所示:

2.1.3 沖刷腐蝕

在管道彎頭和三通部位,由于介質的運動速度急劇增大形成湍流,導致構件的局部表面遭受嚴重的沖刷腐蝕,不僅增加了電化學腐蝕的速度,而且形成了流體對表面的切應力,同時,切應力能夠把已經腐蝕的產物剝離、帶走,加劇腐蝕。

2.1.4 晶間腐蝕

不銹鋼對晶間腐蝕敏感性高,在焊接受熱不當時,會發生組織改變,造成晶粒與晶界存在一定的電位差,并以此為起源,在晶粒和高溫物料的作用下,誘發晶間腐蝕。法蘭及彎頭的焊口處是晶間腐蝕的主要部位,受熱或焊接缺陷都會造成晶間腐蝕問題。

2.2 設備腐蝕原因分析

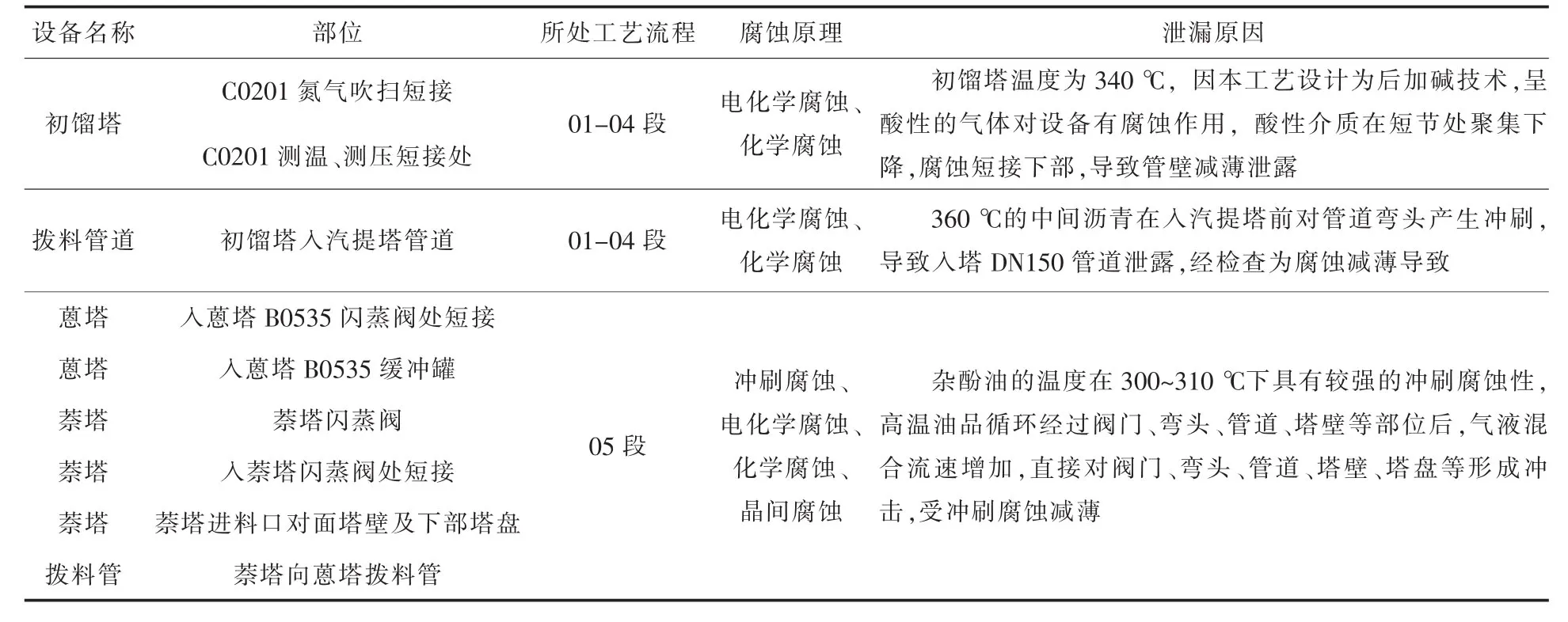

統計2013年11月至2015年4月設備腐蝕泄漏情況。設備腐蝕泄漏情況及原因見表1。

表1 設備腐蝕泄漏情況統計Table 1 Leakage Situation on Equipment Due to Corrosion and Leakage Causes

由表1可以看出,在01-04段,初餾塔、脫水塔到初餾塔管道、初餾塔循環管道的腐蝕主要是電化學腐蝕和化學腐蝕;在05段,由于鞍鋼的煤焦油加工工藝是經過一次加熱后,冷卻下來再進行加堿,然后進行加熱升溫蒸餾,寬餾分油里含水,因此4種腐蝕都存在。但主要是高速流體和焦粉導致的沖刷腐蝕,使三通、彎頭、萘塔、萘塔提鎦段塔盤、閃蒸閥及節能器H0537的減薄,從而導致泄漏。

3 設備防腐蝕對策

3.1 強化設備防腐管理

3.1.1 設備分級管理

根據可在線檢查、檢修和必須停產檢查檢修設備的區分及設備在工藝中的重要程度,將設備、管道、閥門和電氣儀表分為A、B、C三類。A類為直接導致全線停產的設備,B類為重要但不會導致全線停產的設備,C類為對生產過程無影響的設備,具體情況見表2。通過分級管理,確定停產時重點檢查內容,做到設備防腐蝕檢查有的放矢。

表2 不同類別設備分級管理Table 2 Management at Different Grades for Different Types of Equipment

3.1.2 建立設備和管道檢測制度

明確設備和管道檢測項目,掌握設備劣化規律。

(1)以超聲波測厚儀為儀器,建立以各類設備設施為檢測點的設備和管道檢測制度,對檢測點進行檢測并形成記錄。設備和管道主要檢測點如表3所示。

表3 設備和管道主要檢測點Table 3 Main Inspection Points of Equipment and Pipelines

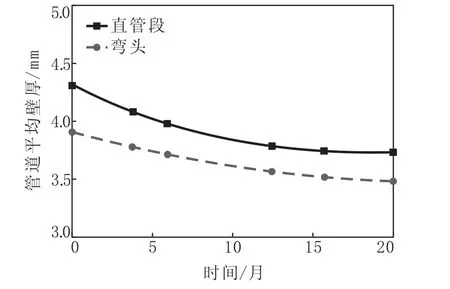

(2)對比歷次停產檢修檢測數據,形成設備、管道劣化趨勢圖,通過趨勢圖,掌握其腐蝕規律,有計劃地對裝置進行檢修、檢查,在設備或管道泄漏前,提前進行檢修或更換。前塔向萘塔撥料管道腐蝕趨勢如圖2所示。由圖2可以看出,管道平均壁厚不斷減小,腐蝕速率也在發生變化,生產中可根據此趨勢圖預測管道壁厚,在泄漏前提前更換。

圖2 前塔向萘塔撥料管道腐蝕趨勢Fig.2 Corrosion Trend of Material Allocation Pipeline from Front Tower to Naphthalene Tower

3.1.3 設備防腐蝕模型和周期

制定30萬t煤焦油加工裝置設備防腐蝕檢查、檢修模型,確定設備防腐蝕模型周期。

(1)設備防腐蝕模型是以A類設備為主線,以2013年開工以來設備產生腐蝕問題為重點,以設備及管道檢測、檢查為基礎。

(2)設備防腐蝕模型周期:每年檢修2次,每次25~30天。檢修時,設備、工藝系統常規檢查項目56項,電氣、儀表系統常規檢查項目38項。

3.2 改進設備易腐蝕部位材質和結構

根據對設備腐蝕部位的分析,提高最容易腐蝕部位的材質等級,改進部分設備的結構形式,從而實現設備防治腐蝕的目標。

3.2.1 提高設備材質等級

針對關鍵設備的最容易腐蝕部位,使用高等級的材質替代原來的材質,此方法投資不是很大。在本套焦油加工裝置中,初餾塔是關鍵設備,在2014年至2016年間發生過多次腐蝕泄漏,且均為局部腐蝕,處理難度大,危險性高。將初鎦塔頻繁泄漏的最上部塔體及各部短節由15CrMo材質更換為304材質,解決設備腐蝕泄漏問題。高溫焦油的各換熱器列管易產生腐蝕泄漏,用304材質列管替換原碳鋼材質列管,效果較好,改進后未發生腐蝕泄漏現象。如果投資允許,將容易腐蝕的部位用哈氏合金材質代替,效果會更好[3]。

3.2.2 改進設備腐蝕部位結構型式

主要針對05段設備腐蝕的部位和嚴重程度,在易腐蝕的部位進行結構改進,提高其抗腐蝕的能力。節能器(H0537)在2014年12月發生泄漏,經檢查是大面積沖刷腐蝕導致的,將盤管壁厚由3 mm改為6 mm,提高盤管的腐蝕余量和使用周期。萘塔是本套加工裝置的高溫設備,溫度達330℃,而且是本套裝置最先發生泄漏的設備。針對萘塔循環閃蒸入口易發生腐蝕問題,對萘塔閃蒸入口管結構形式進行改進,在萘塔入口短節增加套管,防止高溫介質直接沖刷萘塔短節,在萘塔閃蒸入口內部增加防沖刷導流管,使高溫介質不再直接沖刷萘塔本體。

3.3 加強焦油原料預處理

焦油中所含的腐蝕因子如氯化銨、硫氫化銨、硫酸銨等都是可溶性鹽類,要減少焦油中固定銨鹽的含量,最直接的辦法就是降低焦油中水的含量。一般采用機械式超級離心機脫出大部分水分和焦油渣,并輔以加熱靜置脫水的方法,將焦油水分控制在1.5%以內,可以使腐蝕因子總量大大降低[4]。

鞍鋼化學科技有限公司自2015年采取以上設備防腐蝕對策后,實現了焦油年處理量30萬t的設計目標,設備腐蝕泄漏次數在檢修周期內降為零,年檢修時間由3個月延長至6個月,效果較好,為其他焦油類加工裝置的設備維修、防腐蝕提供了借鑒。

4 結論

鞍鋼化學科技有限公司基于設備腐蝕泄漏跟蹤實踐,探討了大型焦油加工裝置設備的防腐蝕對策:

(1)對設備及管道、閥門等進行分級管理,按照對生產影響的嚴重程度進行檢查、檢修,做到防腐蝕檢查有的放矢。

(2)通過測量設備、管道厚度等手段,建立設備、管道等腐蝕劣化圖,逐步掌握設備腐蝕劣化規律,做到定期檢修和安全生產。

(3)制定設備及管道防腐蝕停機檢查、檢修模型,以此模型探討設備及管道腐蝕的規律和周期,逐步判定設備及管道檢修周期,在設備及管道腐蝕泄漏前有計劃組織檢修或更換。

(4)在現有條件不增加投資的情況下,對設備及管道易腐蝕關鍵部位進行材質升級和結構改進,提高其耐腐蝕性能。

(5)從源頭抓起,降低原料焦中水分含量,用機械式超級離心機脫出水分,進入焦油加工裝置的原料水分盡量控制在1.5%以內。