鞍鋼鲅魚圈煤粉系統氮氣優化降本實踐

侯金龍,孫岳琦,胡紹磊

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鐵部(以下簡稱“鲅魚圈”)煤粉系統于2008年竣工投產,采用中速磨制粉工藝,其主要由原煤儲運系統、制粉系統、噴吹系統、干燥氣制備系統以及供氣動力系統5部分組成,年平均為鲅魚圈1#、2#高爐提供噴吹用煤粉100萬t,為高爐的穩定順行提供了有利保障。氮氣是鲅魚圈煤粉系統生產的必需介質,在生產過程中氮氣消耗量大會影響噴吹生產,造成生產成本升高,并形成安全隱患。2018年,鲅魚圈氮氣消耗指標波動增大,氮氣消耗量居高不下。為了降低鲅魚圈煤粉系統氮氣消耗,分析了影響氮氣消耗的因素,并提出了控制措施,應用后效果良好。

1 煤粉系統氮氣使用工藝

煤粉制粉系統是鋼鐵企業的重大風險點,政府部門主要監管對象之一。由于在制粉生產以及粉塵爆炸要素中,只有氧含量是唯一可控因素,也是粉塵爆炸條件中的一個重要環節,因此日常主要控制手段是控制系統氧含量。主要控制措施有兩種:一種是利用燃燒爐產生的高溫煙氣與高爐熱風爐的低溫廢氣混合形成的較低溫、低氧的惰性氣體控制磨煤機入口的氧含量及對原煤進行干燥。另一種是利用中、低壓氮氣為磨機、制粉收集系統及布袋脈沖提供惰性保護氣體,確保氧含量≤12%;利用噴吹系統所使用的高壓氮氣輸送煤粉,由于噴吹系統內部的煤粉含量極大,基本不具備懸浮狀態,也遠遠高于煤粉爆炸極限的上限,因此,高壓氮氣以發揮煤粉輸送功能為主,氣體惰化為輔的效能。結合工藝特點在制粉噴吹系統現場合理設置多個固定式氧氣報警儀,避免由于氮氣泄露造成巡檢作業人員窒息事故,同時利用磨機入口、磨機出口、布袋箱出口氧分析儀,為系統高效安全運行提供數據支撐。

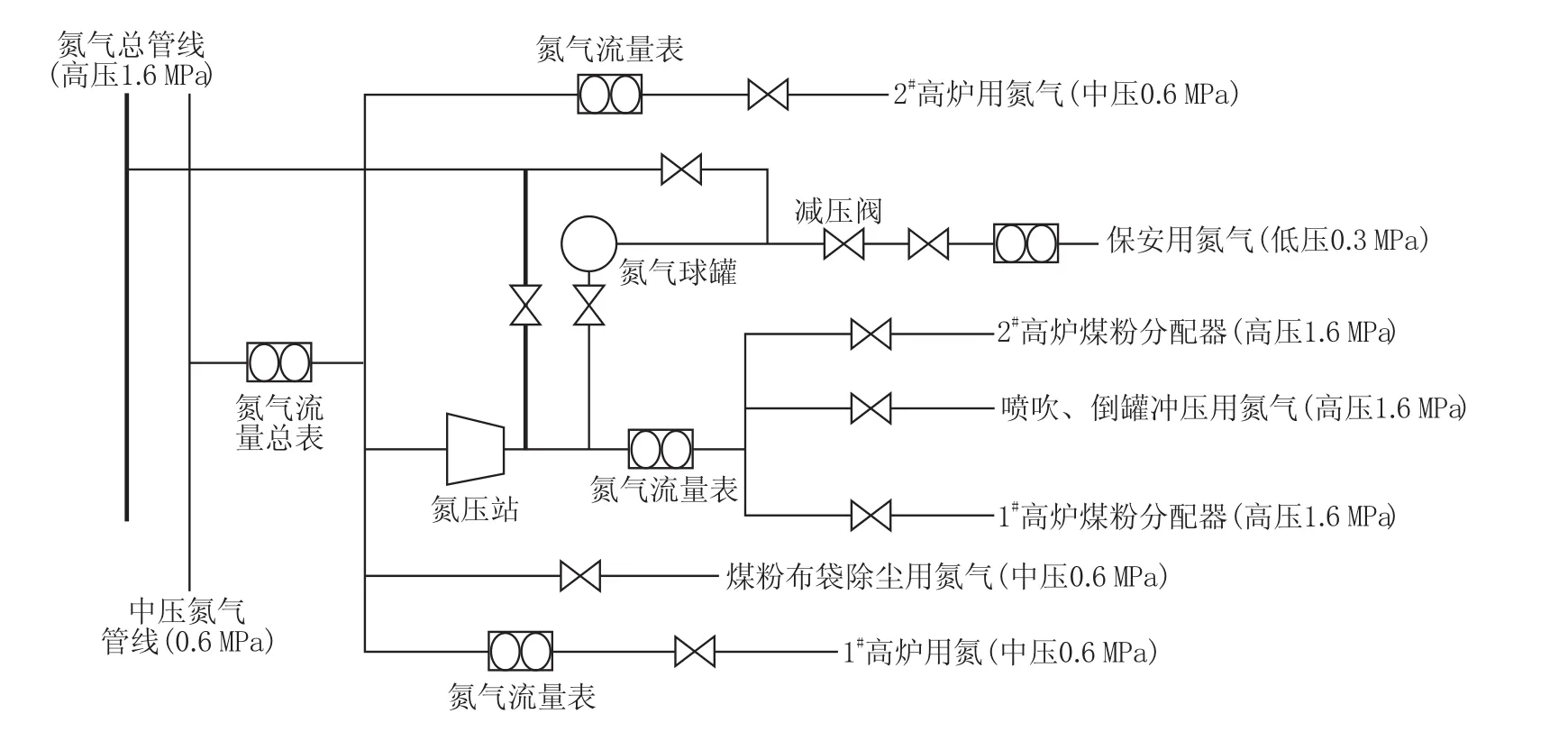

鲅魚圈煤粉噴吹系統采用全氮氣噴吹,氮氣消耗量大,氮氣消耗成本是煤粉生產成本中的重要組成部分。煤粉系統氮氣使用工藝流程如圖1所示。

圖1 煤粉系統氮氣使用工藝流程Fig.1 Process Flow of Nitrogen Utilization in Pulverized Coal System

由圖1看出,煤粉系統用氮氣分為低壓保安用氮氣,1#、2#高爐煤槍環冷風用高壓氮氣(高爐煤粉分配器),高爐噴吹、倒罐沖壓用高壓氮氣,煤粉布袋除塵用中壓氮氣等5部分。其中,低壓保安氮氣一部分供給磨機入口、磨機和磨機出口,一部分作為布袋箱保安氮氣,還有一部分用于燃燒爐爐頂元件冷卻和管道吹掃。1#、2#高爐煤槍環冷風用氮氣屬于高壓氮氣,一旦煤槍停煤,則開啟環冷風對煤槍進行冷卻,這部分氮氣消耗量較大。1#、2#高爐噴吹、倒罐沖壓用氮氣屬于高壓氮氣,主要包括噴吹罐沖壓、底部和錐體流化、噴吹二次補氣風,其中噴吹罐沖壓和二次補氣風用量較大。煤粉布袋除塵用氮氣屬于0.5 MPa的中壓氮氣,用于4臺布袋箱和2臺倉頂布袋的氮氣脈沖。

2 存在問題

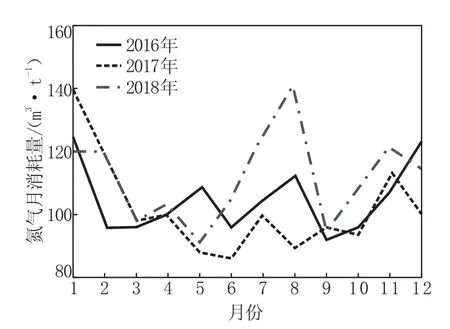

2016-2018 年氮氣月消耗量變化如圖2所示。

圖2 2016-2018年氮氣月消耗量變化Fig.2 Changes of Monthly Nitrogen Consumption from 2016 to 2018

由圖2可以看出,2018年鲅魚圈氮氣消耗指標波動增大,氮氣消耗量居高不下。

在生產過程中氮氣消耗量大會帶來很多危害:①影響噴吹生產。保持穩定的氮氣總管壓力是噴吹系統穩定生產的必要條件,正常氮氣總管壓力在1.4~1.5 MPa,生產中氮氣消耗量大,將造成氮氣總管壓力下降,當氮氣總管壓力降低到噴吹罐設定罐壓附近,煤粉噴吹無法繼續只能停煤,嚴重影響高爐的生產順行。②造成生產成本升高。在鲅魚圈所有工序中煤粉系統是氮氣消耗的大戶,氮氣消耗是煤粉生產成本中的一個重要指標,氮氣消耗量大會導致煤粉生產成本升高。③形成安全隱患。煤粉區域有很多閥門由于年久失修存在外漏或內漏現象,當某區域出現氮氣的泄漏并大量聚集,易導致人員氮氣窒息或傷亡事故的發生。因此,需要采取措施控制氮氣消耗的升高。

3 影響氮氣消耗因素及控制措施

3.1 低壓保安用氮氣

低壓保安氮氣主要作用是控制磨機、布袋箱等部位的氧含量,當氧含量超標時,立即啟動保安氮氣降低氧含量;在制粉系統啟動和停止期間對磨機出口沖氮降氧降溫;為防止磨機入口積煤自燃,定期對磨機入口進行氮氣吹掃;另外,燃燒爐爐頂元件冷卻和管道吹掃也均采用低壓保安氮氣,爐頂元件冷卻需要連續使用24 h,氮氣消耗量較大。其中,制粉系統啟停沖氮和磨機入口氮氣吹掃屬于常規作業,燃燒爐管道吹掃僅在檢修作業時使用,可以忽略。

低壓保安氮氣消耗的控制措施:

(1)控制制粉系統氧含量,減少沖氮頻次。① 及時查缺補漏,保證系統的密封性能;② 在倉頂布袋出口管道安裝止回閥,防止空氣進入系統;③ 定期校對氧分析儀,保證氧分析儀的準確性;④ 合理調節生產操作,調整好系統廢氣用量;⑤ 磨機排石孔閘門改進為自動化運行,定期排出煤矸石,生產期間閘門關閉。

(2)燃燒爐爐頂元件冷卻改用壓縮空氣,將燃燒爐閥門與壓縮空氣管道和氮氣管道聯網,在管道上增加聯絡閥門,正常情況下采用壓縮空氣冷卻,一旦出現異常改用氮氣冷卻。

3.2 中壓布袋除塵用氮氣

布袋除塵用氮氣為中壓氮氣,為煤粉1#~4#布袋箱除塵器和1#、2#倉頂布袋除塵器提供脈沖氮氣,每個除塵器都設有1臺氮氣風包,用于儲存氮氣和調節氮氣壓力。氮氣脈沖壓力過高會造成布袋脫落,氮氣消耗增加;過低則起不到脈沖效果,造成布袋粘附煤粉,留下著火隱患。

通過長期生產實踐證明,0.25 MPa的氮氣壓力不但可以降低氮氣消耗,還可以有效清除布袋粘附的煤粉。此外,要求每月對布袋箱檢查兩次,主要檢查布袋箱脈沖管和脈沖閥工作情況,一旦出現脈沖閥膜片漏風,及時聯系設備人員處理,降低氮氣泄漏量。

3.3 高壓煤槍環冷風,噴吹、倒罐沖壓用氮氣

3.3.1 煤槍環冷風用氮氣

1#、2#高爐煤槍環冷風用氮氣屬于高壓氮氣,當某顆煤槍因風口或其他原因停煤時需要對煤槍通氮氣冷卻,兩座高爐72支煤槍每天都有煤槍停煤,每支煤槍冷卻需要氮氣量在500 m3/h左右,氮氣消耗量巨大。因此,停止對長時間不能噴煤的煤槍的氮氣冷卻,關閉煤槍的彎管閥門和槍閥后,將煤槍回退,以降低氮氣消耗。

3.3.2 噴吹、倒罐沖壓用氮氣

噴吹罐罐壓、二次補氣風量與氮氣消耗量呈正比關系,合理的噴吹罐罐壓和二次補氣風量不但可以節約氮氣消耗,而且可以提高噴煤的準確性。

在長期的生產實踐中,逐漸摸索出來根據不同的噴煤量,調節噴吹罐罐壓和二次補氣風量,噴吹系統各參數設定如表1所示。在滿足條件的情況下,實現濃相噴吹(噴吹煤粉濃度大于40 kg/m3認可為濃相噴吹[1]),將二次補氣風量控制在850~1 200 m3/h。

表1 噴吹系統各參數設定Table 1 Parameters Setup for Injection System

3.4 系統閥門泄漏

制粉、噴吹系統個別閥門由于磨損等原因出現內漏或外漏現象,大量氮氣從閥門及管道泄漏,當此處有人作業易發生氮氣窒息事故。磨機充氮閥門曾出現泄漏現象,造成磨機檢修人員無法進入,影響生產進度。

為了杜絕上述現象的發生,采用強化崗位巡檢的方式,針對此類閥門,及時發現及時更換。此外,噴吹系統個別閥門用風為氮氣,逐步將噴吹系統所有閥門用風改為壓縮空氣,降低氮氣用量。

4 實施效果

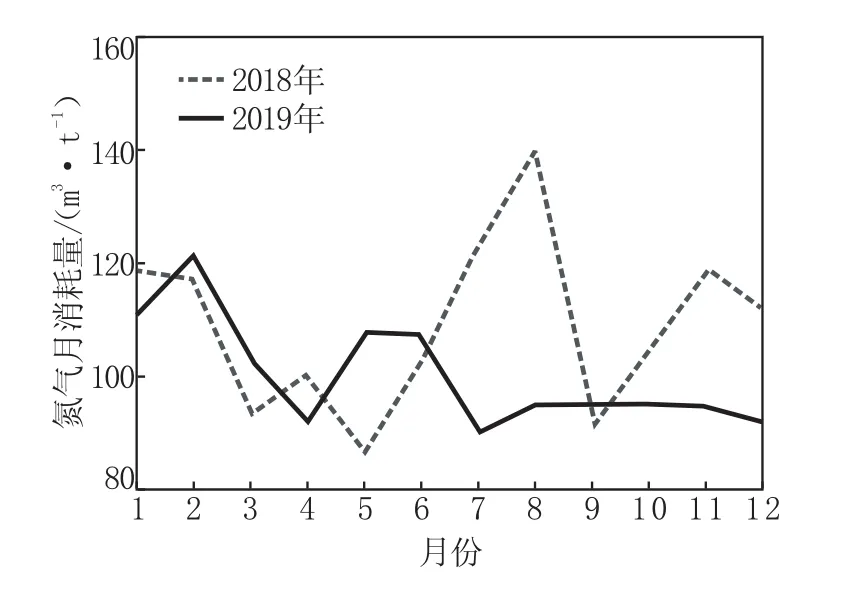

鲅魚圈于2019年開始采取降低氮氣消耗相關措施。2018、2019年氮氣月消耗量變化見圖3。

圖3 2018、2019年氮氣月消耗量變化Fig.3 Changes of Monthly Nitrogen Consumption in 2018 and 2019

由圖3可以看出,采取措施后,氮氣消耗指標明顯改善,氮氣月消耗量降低,波動減小。2018年氮氣月平均消耗量為106.516 m3/t,2019年下降至99.053 m3/t,氮氣月平均消耗量降低了7.463 m3/t,2019全年節約氮氣成本147.98萬元。氮氣總管壓力穩定在1.4 MPa以上,為煤粉噴吹生產提供了有效保證,為下道工序高爐生產提供優質服務。改進后,閥門泄漏現象得到有效控制,氮氣泄漏導致窒息的隱患徹底消除,崗位人員作業環境及安全環保指標得到了優化和提高。

5 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鐵部通過對氮氣的各個支路進行分解,分析了影響氮氣消耗的因素。通過采取控制系統氧量,減少充氮頻次;燃燒爐冷卻改用壓縮空氣;停煤煤槍停氮氣,煤槍退出爐膛;合理設定噴吹罐壓和二次補氣風量;布袋用脈沖氮氣壓力設定為0.25 MPa,定期檢查布袋箱相關設備,降低氮氣泄漏;及時更換處理泄漏氮氣的閥門,將噴吹系統閥門用風由氮氣改為壓縮空氣等措施,氮氣月平均消耗量降低了7.463 m3/t且波動減小,保障了煤粉生產順行,全年節約氮氣成本147.98萬元,具有可觀的安全環保效益。