高爐水渣堆場工藝研究與實踐

張 良,韓榮輝

(1.江漢大學 智能制造學院,湖北 武漢 430056;2.陜西龍門鋼鐵有限責任公司煉鐵廠,陜西 韓城 715405)

為了充分利用高爐爐渣,許多學者對多種處理工藝進行了應用和研究,有的將爐渣風冷后粒化研磨成粉粒使用[1],有的將高爐爐渣迅速水淬粒化成水渣混合物,然后過濾,將水渣作為水泥原材料[2],還有的對干法粒化高爐渣進行了研究[3]。而將高爐爐渣水淬后再利用的工藝應用比較廣泛[4-10],水淬后的高爐爐渣,經過物理過濾后含水量仍偏高,立即使用工程車轉運,在運輸過程中會使渣水污染環境。一般高爐水渣還需存儲進一步脫水,含水率達標后才可進入運輸環節。水渣存儲脫水工藝除了采用負壓脫水工藝外[11],常見的采用水渣堆場方式,即讓水渣在堆場上堆放一段時間,讓其自然脫水,然后再用鏟車將水渣放置在工程車上進行轉運。

隨著社會對環保的重視,以及企業對降低生產成本的需求,水渣堆場工藝難以適應社會發展,亟需對現有的水渣堆場工藝進行改造。本文以龍鋼2號、3號、4號三座高爐共用的水渣堆場為研究對象,針對現場空間狹小、改造難度大等特點,提出采用集中水渣倉脫水的工藝方式進行改造,詳細介紹了改造后的工藝流程和重要設備,經過改造后,集中水渣倉脫水的工藝方式取得了很好的環保效果和可觀的經濟效益,驗證了工藝改造是正確的,對水渣堆場工藝改造具有借鑒意義。

1 現狀概述

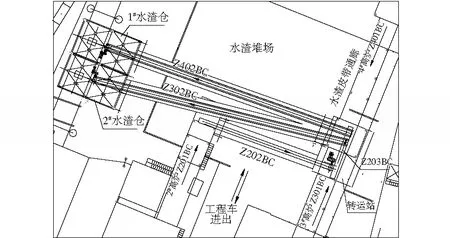

龍鋼3號、4號高爐容積為1800 m3。水渣處理采用IDE工藝,水渣經過轉鼓過濾后,由皮帶機將水渣輸送到水渣堆場。2號高爐容積為1280 m3,采用嘉恒法工藝進行水渣處理,水渣經過嘉恒輪鼓過濾后,經過皮帶機將水渣輸送到水渣堆場。三座高爐的水渣共用一個水渣堆場,工藝布置圖見圖1。

圖1 水渣堆場工藝布置圖

3號高爐水渣皮帶Z301BC與4號高爐水渣皮帶Z401BC共同擁有一個皮帶通廊,兩條皮帶都向通廊中間輸送水渣,在通廊中間分別設置兩個落渣孔,將水渣落入水渣堆場后自然脫水。如果渣量偏大,則由鏟車將水渣從通廊下面轉移到水渣堆場寬闊的場地進行自然脫水,等待工程車轉運。2號高爐則是獨立的皮帶通廊,安裝皮帶機Z201BC,在通廊端部設置落渣點,水渣直接落入水渣堆場。

由于空間狹小,且長時間使用,整個水渣堆場出現了一些缺陷:

(1)水渣自然脫水后含水量仍然偏高,容易造成渣水在堆放和運輸過程中污染環境;

(2)自然脫水分離出來的水無法進行回收充分利用,對水資源造成極大的浪費;

(3)水渣在堆場經過自然脫水后,需要鏟車將水渣放入工程車中,增加了生產成本,并且加大了生產調度組織的難度。

隨著社會對鋼鐵企業環保要求越來越高,企業生產成本壓力的增加,需要對該水渣堆場進行工藝改造。

2 工藝改造流程

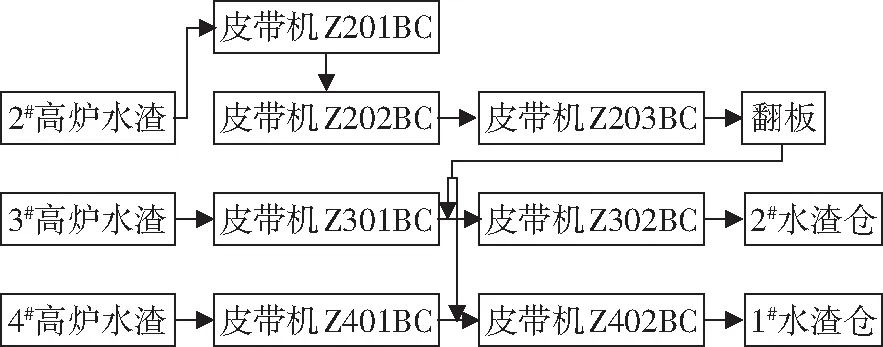

針對現有空間位置,將水渣堆場自然脫水改造為集中水渣倉脫水工藝,由鏟車將水渣放入工程車改造為水渣倉自動化卸渣,將水渣放入工程車內,無須鏟車工序。工藝布置圖見圖2。

(a)平面圖

在水渣堆場設置2套水渣倉,即1#水渣倉和2#水渣倉,分別接受4號、3號高爐上倉皮帶機Z302BC、Z402BC輸送來的水渣。在3號、4號高爐共用的水渣通廊中部落渣位置,設置轉運站。轉運站的底層安裝皮帶機Z302BC和Z402BC的尾輪,并為其提供檢修空間。轉運站的第二層安裝一條短皮帶,即2號高爐皮帶機Z203BC,該皮帶機的作用是將皮帶機Z202BC輸送過來的水渣,通過翻板均勻分流到皮帶機Z302BC或者Z402BC上,最后輸送到水渣倉。如果兩條上倉皮帶機中的某一條或者兩套水渣倉中的某一套出現故障,則通過翻板,直接將2號高爐水渣導向另一條正常運行的上倉皮帶機,保證2號高爐的水渣能順利進入水渣倉。轉運站第三層安裝2號高爐皮帶機Z202BC的驅動裝置,其作用是將2號高爐以前直接落地的水渣輸送到轉運站的皮帶機Z203BC上。皮帶機Z302BC和Z402BC驅動裝置安裝在水渣倉頂部,尾輪放置在轉運站底層,并分別抬高皮帶機Z301BC和Z401BC的驅動裝置,使皮帶機Z302BC和Z402BC尾輪有安裝空間,保證3號、4號高爐的水渣分別通過皮帶機Z301BC和Z401BC輸送到上倉皮帶機Z302BC或者Z402BC上,實現水渣順利進入水渣倉存儲脫水。

水渣輸送路徑:3號高爐水渣經過轉鼓過濾后,進入皮帶機Z301BC,經過上倉皮帶機Z302BC輸送到2#水渣倉存儲和進一步脫水。4號高爐水渣經過轉鼓過濾后,進入皮帶機Z401BC,經過上倉皮帶機Z402BC輸送到1#水渣倉存儲和進一步脫水。2號高爐水渣經過嘉恒輪鼓過濾后,進入皮帶機Z201BC,經過皮帶機Z202BC輸送到轉運站,進入皮帶機Z203BC上,皮帶機Z203BC頭輪處設置一個翻板,該翻板可以將2號高爐的水渣導入皮帶機Z302BC或Z402BC,或者均勻分別布置在兩條皮帶上,最終進入水渣倉。水渣輸送路徑見圖3。

圖3 水渣輸送路徑圖

3 主要設備

3.1 水渣倉

2號、3號、4號高爐生產參數,如表1所示。

表1 高爐生產參數

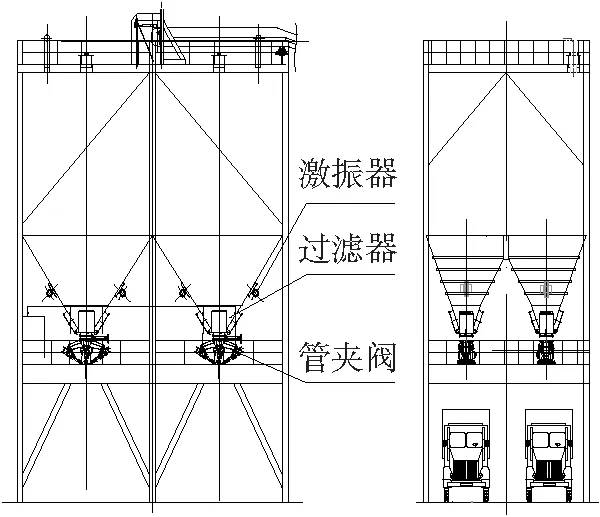

整個水渣倉倉體為鋼結構,頂部安裝電液推板,可以實現水渣交替進入2套存儲倉內。水渣倉頂部平臺為開放式,方便檢修時汽車吊車進行檢修維護。在水渣倉直段內部,焊接型鋼形成“料打料”的形式,防止直段磨損。水渣倉底部為倒錐形結構形式,內部貼陶瓷襯板,延長使用壽命。在倒錐段下端,與過濾器對焊連接,過濾器可以將水渣倉內自然脫水后的水經過排水管有序排出,進入廠區水系統再次利用。在倒錐段外表面設置8臺激振器,當下料不順時,可以使用激振器讓下料變得更順暢。在水渣倉的底部設置管夾閥和托盤。托盤放置在管夾閥正下方,當需要放料時,托盤移開,管夾閥打開,脫水后的水渣通過管夾閥落入到工程車內。當不需要放料時,管夾閥關閉,托盤移至管夾閥正下方,將管夾閥排除的渣水有序排到指定位置后,進行再利用。水渣倉結構見圖4。

圖4 水渣倉

3.2 過濾器

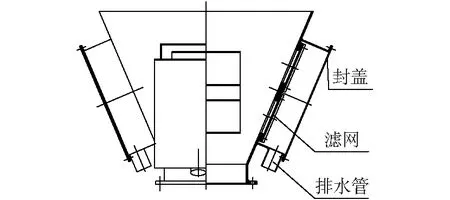

過濾器上部與水渣倉底部錐形部分對焊連接,下端采用法蘭形式與管夾閥連接,整體鋼結構形式。在過濾器內部貼陶瓷[13],提高過濾器的耐磨性。過濾器四周設置尺寸為800 mm×600 mm的過濾口,過濾口安裝新型鋼板過濾網,網孔尺寸為1 mm×50 mm。鋼板過濾網既可過濾水,又可保證剛度,防止濾網反復變形而失效。實際生產中,一旦濾網損壞,可以更換濾網。過濾器側面底部設置直徑為100 mm的排水管,及時排出過濾后的水。過濾器結構示意圖見圖5。

圖5 過濾器

3.3 管夾閥

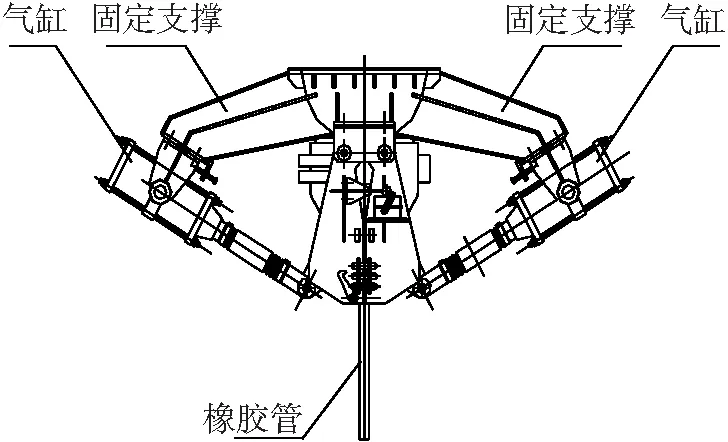

管夾閥氣壓驅動,兩個氣缸安裝在固定支撐上,同時向中間運動,共同鎖緊橡膠管,使橡膠管封閉嚴實。經過生產實踐發現,采用普通橡膠制造而成橡膠管使用壽命不長,易被磨損,一般采用鋼絲帶非標定制而成,可以大大提高使用壽命。根據水渣倉容積,以及下料時間,確定橡膠管直徑為600 mm,氣缸工作壓力0.8~1.0 MPa。管夾閥結構示意圖見圖6。

圖6 管夾閥

4 運行效果

水渣堆場改造運行1年后,各項指標以及經濟效益得到提升。水渣含水量由約20%降低到5%左右,每天可回收利用約840 t水。工程車裝滿水渣時間由15分鐘降低到5~8分鐘,效率得到提高。同時,由于不再使用鏟車裝載水渣工序,可以節約使用費,經濟效益十分明顯。

投產后,水渣堆場環境得到改善,不再出現地面水漫流的情況,工人勞動強度也得到降低。改造后實際環境,如圖7所示。

圖7 改造后現場環境

5 結論

通過對高爐水渣堆場進行改造,將水渣在地面自然脫水,改為通過皮帶機將水渣輸送到水渣倉進行脫水,得出以下結論:

(1)2號高爐的水渣,通過自動控制翻板,可以實現均勻分布到兩條皮帶機上,或者只分布在某一條皮帶機上,保證2號高爐水渣能順利進入水渣倉,實現水渣倉脫水和自動化卸渣。

(2)水渣在水渣倉存儲脫水一段時間后,可以將水渣含水量降低到5%左右,避免出現污染環境的情況。

(3)面對空間狹小,周圍環境復雜,施工難度大等問題,本工藝改造優化設計方案,采用三座高爐共同使用2套水渣倉的方式,實現了投資小,經濟和社會效益好的目標,為同類水渣堆場改造提供借鑒。