Q355NHC耐候角鋼的研發

張 華

(河鋼集團宣鋼公司技術中心,河北 宣化 075100)

耐候鋼即耐大氣腐蝕鋼,通過添加少量的合金元素如Cu、P、Cr、Ni等,使其在金屬基體表面上形成保護層,以提高耐大氣腐蝕性能的鋼[1],可用于制造車輛、橋梁、塔架、集裝箱等鋼結構的低合金結構鋼。目前我國輸電線路鐵塔使用經過酸洗、表面鍍鋅等工藝加工后的角鋼作為原料,酸洗、鍍鋅工序能夠增加角鋼的耐腐蝕性,但是容易造成污染環境。耐候角鋼具有耐銹、使構件抗腐蝕且延長壽命、省工節能的特性,在輸電線路鐵塔中使用,可取消酸洗、鍍鋅工序,減少環境污染。目前國內耐候鋼板生產較多,但缺少熱軋生產耐候角鋼的生產廠家。在輸電線路鐵塔上使用耐候角鋼,不僅可減少用鋼量,還能降低成本,大幅度減少環境污染,具有顯著經濟效益和環保意義,開發市場前景廣闊。

宣鋼針對耐候角鋼進行了市場調研,為進一步擴大角鋼品種,改善角鋼品種結構,發揮設備先進優勢,確定開發耐候角鋼。

1 宣鋼型材生產線簡介

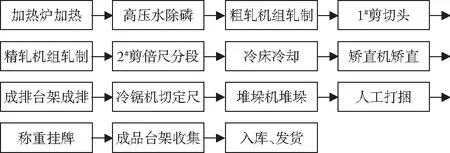

宣鋼型材生產線于2007年投產,年生產能力為70萬噸,開發生產了8#~20#十二個規格的國標、國網、南網角鋼及歐標、美標、日標角鋼。全線共13架軋機,粗軋機組由2架立輥軋機、2架平輥軋機和1架平立轉換軋機組成;精軋機組由4架水平軋機和4架平立轉換軋機組成,均為高剛度無牌坊短應力線軋機。工藝流程見圖1。

圖1 工藝流程圖

2 成分設計

耐候鋼最重要的性能是耐大氣腐蝕,據了解,耐候鋼是在表面形成致密內銹層,阻礙腐蝕介質進入基體, 而普通碳素鋼在表面形成存在微裂紋的疏松銹層不利于對基體的保護。因此耐候鋼的耐大氣腐蝕性為普通碳素鋼的2~8倍,并且使用時間愈長,耐蝕作用愈突出[2]。耐候鋼的抗腐蝕能力和合金元素(Cu,Cr,Ni等)有很大關系。所以耐候鋼與普通低合金結構鋼的重要區別就是合金的成分及含量不同。

在耐候鋼的成分設計上主要考慮三個方面,一是耐大氣腐蝕性能;二是強度和韌性;三是焊接性能和成型性能[3]。

宣鋼根據市場需求,先開發的鋼種是Q355NHC。結合GB/T 4171-2008耐候結構鋼標準,經查閱相關資料,對Q355NHC耐候角成分進行設計,得到如下結論[2、4-6]:

C(碳):提高鋼的強度,降低韌性和焊接性。按標準要求,C控制在0.16%以下。

Si (硅):和Cu、Cr、P等配合使用,能夠改善耐大氣腐蝕性能,較高的Si含量有利于細化銹層結構,從而降低鋼的整體腐蝕速率。按標準要求控制在0.5%以下。

Mn(錳):稍有提高耐大氣腐蝕性能的能力,但也有學者認為增加錳含量降低耐大氣腐蝕性。標準要求Mn含量控制在0.5%~1.5%,結合經驗,Mn按1.0%~1.5%控制。

Cu (銅):是提高耐大氣腐蝕性最主要、最普遍使用的合金元素。在保證耐候性上,Cu的作用最大,P、Cr次之。Cu還能抵消S的有害作用。Cu的控制范圍較寬時,冶煉參數易控制。在鋼中加入0.2%~0.4%的Cu時, 無論在鄉村、工業或海洋大氣中,都具有較普碳鋼優越的耐候性,如進一步提高Cu含量易引起銅脆。標準要求Cu控制在0.25%~0.55%,因此Cu按0.25%~0.4%控制。

P(磷):合金元素中提高耐大氣腐蝕性最有效的元素,可單獨使用,但一般與Cu、Cr配合使用。P有助于在鋼的表面形成均勻的銹層保護膜,但是P的存在易使鋼出現內裂,而且它還會惡化鋼的韌性,尤其是降低低溫沖擊韌性,一般P含量在0.08%~0.15%時耐候性最佳。當P與Cu配合加入鋼中時,效果最好。標準要求焊接結構用耐候鋼的P控制在0.030%以下。

Cr (鉻): 提高耐大氣腐蝕性能,但要與Cu、P、Si等元素配合使用。Cr能提高鋼的鈍化能力。耐候鋼中Cr一般為0.4%~1%,標準要求Cr控制在0.4%~0.8%。

Ni (鎳):對耐大氣腐蝕性能有效的元素,加入Ni元素后能增加鋼的穩定性。Ni可提高Cu固溶體的溶點,在鋼中加入超過Cu含量一半的Ni可改善軋制過程中Cu引起的熱裂紋現象。標準要求Ni含量小于0.65%。

V(釩):可以提高鋼的強度、改善韌性、塑性和工藝性能。釩通過細晶強化和沉淀強化影響鋼的強度,結合生產經驗,將釩控制在0.02%~0.12%。

根據宣鋼實際生產情況和角鋼軋制經驗,結合耐候角的特性,采取低C、Cu-Cr-Ni-V微合金化的設計方案,并結合國內生產耐候鋼板的生產經驗合理控制冶煉、軋制過程,保證成分的均質性、穩定性。

3 Q355NHC耐候角鋼研發

3.1 開發準備及操作要點

3.1.1 原料條件

(1)鐵水執行煉鋼鐵水標準要求,廢鋼和生鐵塊執行相關標準要求。

(2)準備Fe-Si、Si-Mn、鎳板、銅板、低碳鉻鐵、鋁錳合金、釩氮合金、釩鐵,強脫氧劑要求干凈、干燥,不得混料。

(3)煉鋼時向爐前合金工提供準確的合金成份和所要求的數量。

3.1.2 冶煉及澆鑄

冶煉過程中控制過程溫度及出站溫度,用鋁充分脫氧后加入鎳、鉻、銅合金,并控制收得率。鋼包出精煉位后進行鈣處理,同時要保證足夠的軟吹時間。保證紅包出鋼,鋼包不得帶包底,透氣磚保證暢通;澆鋼過程中穩定拉速,保證鑄坯內在質量。

3.1.3 軋制

開發前制定工藝方案,專人負責原料質量和工藝設施的抽查。重點對軋輥孔型加工、軋機裝配質量、導衛開口度、矯直輥壓力設定等關鍵控制點進行檢查、記錄。

因含銅鋼有熱加工敏感性問題,如加熱、軋制工藝不當,易產生裂紋,因此加熱爐內氣氛采用弱氧化行氣氛,嚴格控制加熱時間,盡量避開“銅脆”的臨界溫度(1075~1125 ℃),抑制銅在奧氏體晶界的富集[3]。采用快燒、快軋、高溫大壓下率的工藝制度。

3.2 第一次試生產

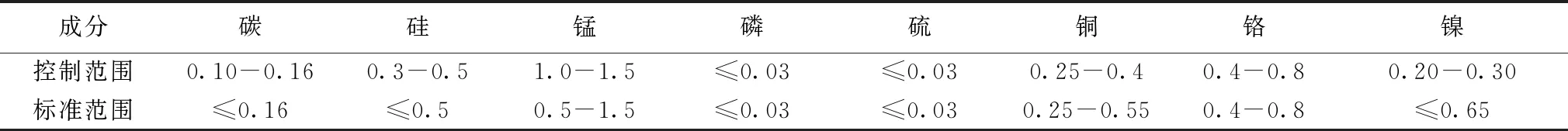

冶煉290噸Q355NHC耐候角鋼鋼坯,軋制10#角鋼,熔煉成分滿足標準要求,成分見表1。

表1 成分 單位 :%

適量添加釩元素,軋制6批角鋼,產品尺寸和表面質量控制較好,但是屈服強度、抗拉強度偏高,且僅有一批的抗拉強度在標準范圍內,冷彎試驗有一批出現脆性斷裂現象,斷后伸長率有兩批不合格;沖擊吸收功遠低于標準要求。

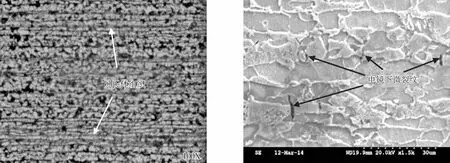

對不合格批次做金相分析,從金相、電鏡圖片來看(如圖2所示),組織中出現了相當數量(約12~25%)的帶狀貝氏體組織,電子顯微鏡下有一定數量的、長度數十微米的橫向微裂紋分布,晶粒度7.5~8級。

圖2 金相、電鏡圖片(軋制方向)

第一次Q355NHC耐候角鋼試生產出現兩個問題:一是拉伸性能超標;二是冷彎、沖擊性能不合格。經過與Q355B、Q355C相比較,認為碳當量偏高是造成屈服強度、抗拉強度偏高的原因,因為Q355B、Q355C的碳當量一般控制在0.38~0.44,此次生產的Q355NHC碳當量為0.50~0.55,后續考慮降低碳當量。冷彎、沖擊性能不合格,直接原因為金相組織中出現異常貝氏體組織和電鏡下微裂紋,成因是相變過程受到了影響,分析后認為是生產過程中冷卻不合適造成。后續需優化成分、改進生產工藝。

3.3 第二次試生產

針對出現的問題,首先調整了熔煉成分,碳元素含量降低0.03%,錳元素含量降低0.3%,硅元素含量降低0.1%;另外調整了冷卻工藝,生產中避水軋制,防止軋輥冷卻水噴濺到鋼表面,同時關閉冷床噴霧冷卻。

冶煉102噸Q355NHC耐候鋼坯,軋制16#角鋼2批,軋區采用避水軋制,冷床上采取自然冷卻,矯直時鋼材表面溫度控制在100 ℃以下。產品尺寸和表面質量控制較好,但是屈服強度低于標準37-~29 MPa,抗拉強度低于標準18~22 MPa,冷彎試驗、斷后伸長率、沖擊吸收功均滿足標準要求。試樣做金相分析,金相組織為鐵素體+珠光體,無異常組織,平均晶粒度7級。

經過分析,認為拉伸強度不足是由于成分偏低造成的,鑒于平均晶粒度等級偏低,釩元素能夠細化晶粒,提高強度。下一步將提高釩含量細化晶粒,提高鋼材強度。

3.4 第三次試生產

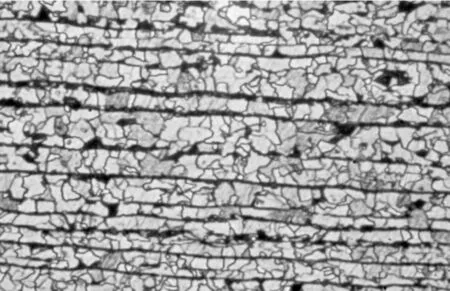

將釩提高0.03%,軋制工藝不變。冶煉軋制600噸Q355NHC 10#耐候角鋼。軋區避水軋制,冷床上自然冷卻,矯直溫度50 ℃以下。產品尺寸和表面質量控制較好,性能指標滿足標準要求。試樣做金相分析,金相組織為鐵素體+珠光體,無異常組織,平均晶粒度8級,見圖3。

圖3 金相圖片100X(軋制方向)

3.5 耐候指數

根據《GB/T 4171-2008 耐候結構鋼》標準中規定的Legault-Leckie 公式檢測耐候角鋼耐候性。

耐大氣腐蝕性指數I=26.01(%Cu)+3.88(%Ni)+1.20(%Cr)+1.49(%Si)+17.28(%P)-7.29 (%Cu)(%Ni)-9.10(%Ni)(%P)-33.39(%Cu)2

經過計算,Q355NHC角鋼耐大氣腐蝕性指數在6.5左右,而相應級別的普通低合金角鋼Q355C的耐大氣腐蝕性指數在1.4左右,Q355NHC的耐候性明顯高于普通低合金角鋼。

4 結論

(1)采取低C、Cu-Cr-Ni-V微合金化的設計方案,成功開發了Q355NHC耐候角鋼,產品尺寸、表面質量、成分及性能均滿足標準要求,且耐候指數約高于普通低合金角鋼4倍,產品質量穩定。

(2)采用高溫大壓下率、快燒、快軋的工藝制度,過程避水軋制,冷床上自然冷卻,合理控制冷卻過程,最終獲得合適性能指標。

(3)宣鋼開發的耐候角鋼碳當量較低,具有良好的焊接性能。

(4)耐候角鋼的成功開發,進一步擴大了宣鋼角鋼品種,改善了角鋼品種結構,可增加型材生產線的訂單排產量,降低型材生產成本,進一步開拓型鋼產品市場,提高產品的市場占有率和競爭力,具有顯著的經濟效益和社會效益。