超精密蝸輪副加工成套工藝研究

彭東林 石照耀 鄭 永 周啟武 楊繼森 徐 是

1.重慶理工大學機械檢測技術與裝備教育部工程研究中心,重慶,4000542.北京工業大學北京市精密測控技術與儀器工程技術研究中心,北京,1001243. 重慶理工大學時柵傳感及先進檢測技術重慶市重點實驗室,重慶,400054

0 引言

蝸輪蝸桿傳動是機械傳動的一種,具有傳動比大、傳動平穩等優點,在制造領域應用廣泛[1]。例如,某些機床中采用蝸輪蝸桿傳動實現工作臺的回轉驅動,部分磨齒機使用蝸輪蝸桿傳動實現精密分度。蝸輪副的加工分為蝸輪的加工和蝸桿的加工兩部分,蝸桿的加工通常采用蝸桿磨床,而蝸輪的加工通常采用滾齒機。我國在50多年前曾加工出3級精度蝸輪副,此后一直難以超越或實現技術普及。機械行業內,為了提高某一個零部件的精度,通常的做法是提高其加工設備的精度。高精度加工設備的獲取途徑只有購買或由更高精度的零部件組裝而成。為了跳出高精度零部件制造與高精度設備組裝互相制約這個“死循環”,須另辟蹊徑。

本文第一作者所帶領的課題組在2010年成功將一臺普通滾齒機提高了精度,獲得高精度蝸輪母機,即在檢測得到原始誤差后,通過人為制造一個反向誤差來抵消原有的誤差。這種利用誤差修正誤差的方案以較低的成本實現了機床精度的提高,進而可加工出精度更高的零件,再用這些零件組裝成精度更高的機床。

借鑒通過誤差的精準抵消來實現機床精度提高的技術方法,課題組開展了超精密蝸輪副的制造工藝研究,以期進一步提高國產蝸輪副的精度。

1 基于誤差誘導重塑與自我精準抵消的加工測量一體化新工藝

為了提高蝸輪副精度,先對蝸輪的主要誤差進行分析。蝸輪蝸桿傳動對應的傳動誤差曲線可以通過算法分解為周期誤差和累積誤差。蝸桿的誤差會影響周期誤差;蝸輪的誤差既會影響累積誤差,又會影響周期誤差。通過提高滾齒機的精度,可以有效減小累積誤差。周期誤差的減小比較困難,需要依賴蝸輪加工刀具,而普通的蝸輪加工刀具精度往往不夠高,這就需要另尋他法。蝸輪加工時是刀具與蝸輪進行展成運動,而實際使用時是蝸桿與蝸輪嚙合運動,這個過程是刀具將自身的誤差鏡像“復制”到蝸輪上,如果能夠使蝸桿的誤差和刀具誤差一致,蝸桿的誤差和蝸輪上的誤差就可以精準抵消。

據此,彭東林等[2]設計了基于誤差誘導重塑與自我精準抵消的加工測量一體化新工藝。具體方法如下:按照蝸桿參數加工一把剃刀,在同一臺蝸桿磨床上磨削,對蝸輪進行強力剃齒,再將剃刀換成蝸桿,調整蝸桿的安裝位置,使其誤差精準抵消,繼續跑合,直至可投入使用。該工藝不是簡單消除誤差(易受加工設備和工人技能的限制),而是借用、重塑甚至制造一個誤差去精準抵消誤差,所以目標不是誤差最小,而是誤差一致。

這套工藝與傳統的跑合、竄位工藝具有相似性。首先,為減小振動、降低溫升、提高效率而對蝸輪減速機進行拖動跑合時,可采用與傳統方法相似的工藝,但本課題組改進了刀具的磨削和剃齒的方法,在將剃刀換回蝸桿后,分別找到蝸輪蝸桿的誤差高低點并進行竄位配相,使得蝸輪蝸桿的誤差規律和大小一致,再通過竄位使二者誤差抵消,從而在蝸桿和刀具精度都不高的情況下實現傳動精度的顯著提高。傳統工藝是對蝸輪副扭矩傳遞性能的改善,新工藝則是對蝸輪副位置傳遞精度的提高,分別對應蝸輪副傳遞扭矩、傳遞位置的兩項功能。其次,傳統的蝸輪副裝配工藝中,也有通過蝸桿前后竄位(錯位)來尋求最佳位置,以達到誤差抵消、提高精度的目的。蝸輪誤差與蝸桿誤差具有相似的周期性,所以確實可抵消一部分誤差,但是二者來自于不同母機,不可能剛好一致或高度相似。另外,無法發揮儀器的監視作用來調整抵消過程,也就無法實現更好的抵消效果。最重要的是,這種竄位工藝只發生在裝配環節,只可能遷就蝸輪左旋或右旋其中一面,并且一面精度提高往往會伴隨另一面精度降低,而絕不可能兩面同時提高。新工藝中將竄位工藝從裝配環節延伸至加工環節,利用刀具竄位,兩面分別制造最佳點,實現雙面均可達到高精度的目的。

該工藝可認為是對兩項傳統工藝的繼承和改進,可顯著降低對蝸桿磨床和刀具的精度要求。在使用嵌入了儀器的高精度蝸輪母機的情況下,采用普通精度的磨床和刀具加工出高精度蝸輪副成為可能。

2 機械傳動誤差檢測智能儀器

基于早期自主研發并成功使用30多年的全微機化傳動誤差檢測(FMT)儀器[3],研制了以儀器單元形式出現的新一代嵌入式儀器——智能全微機化傳動誤差檢測(iFMT)儀器。表1列出了iFMT與FMT兩種儀器的結構、性能對比結果。對iFMT的儀器單元作如下定義:在信息處理器共用的前提下,由獨立傳感器及其輔助測試裝置組成,像細胞一樣分別永久性嵌入工作母機各部位,按其特殊功能設計參與加工、裝配等各工藝環節工作,完成各項檢測和智能修正任務的多組小型檢測系統群。

表1 iFMT儀器與FMT儀器對比

將加工好的工件拆下送至計量室的“等待式儀器”效率較低且易引起二次裝夾誤差;工件不拆,臨時將儀器裝上機床的“上置式儀器”受現場空間限制且難以標定自檢。筆者按照儀器單元設計思想,將傳感器及其輔助檢測裝置提前嵌入加工裝備,形成儀器與裝備一體的嵌入式儀器,可徹底解決傳感器的現場反復安裝和自我檢定難題,實現了負載加工狀態下的系統實時檢測,這對最終得到1級精度蝸輪副起到關鍵作用。

在時柵位移傳感器(精度為0.8″)的基礎上,寄生式時柵和納米時柵[4-8]先后被研制出來。前者在極端條件(污染振動環境等)和特殊條件(空間結構尺寸約束等)限制下,直接利用被測對象的機械等分(齒輪等分齒、軸承等分鋼球、電機等分槽等)構成時柵位移傳感器而達到計量等分效果。后者解決更高精度的問題,改用電場構建時柵所需運動坐標系,精度指標達到0.06″(進口產品光柵1″,禁運光柵0.4″,國家圓分度基準引進光柵0.05″)。這兩種時柵配合光柵和儀器單元使iFMT儀器達到“特高精度指標、靈活組裝形式”的苛刻研制要求。

3 執行加工測量一體化工藝的新型蝸輪母機

彭東林等[9]設計了7種滿足各類專門要求的儀器單元特種裝置(時柵、寄生式時柵與光柵并用),分別嵌入蝸輪母機各部位,形成嵌入儀器單元、執行加工測量一體化工藝的新型蝸輪母機。在此蝸輪母機上可依次先后完成蝸輪加工(滾刀粗加工,剃刀、珩輪精加工)、蝸輪蝸桿配相以及蝸輪副傳動精度的檢測。將儀器的檢測功能擴展至加工裝配全過程,不但可評價最終產品蝸輪副(不限于蝸輪)的質量,而且可以在早期加工中發現誤差、尋求誤差根源、分析誤差規律、實現誤差抵消。

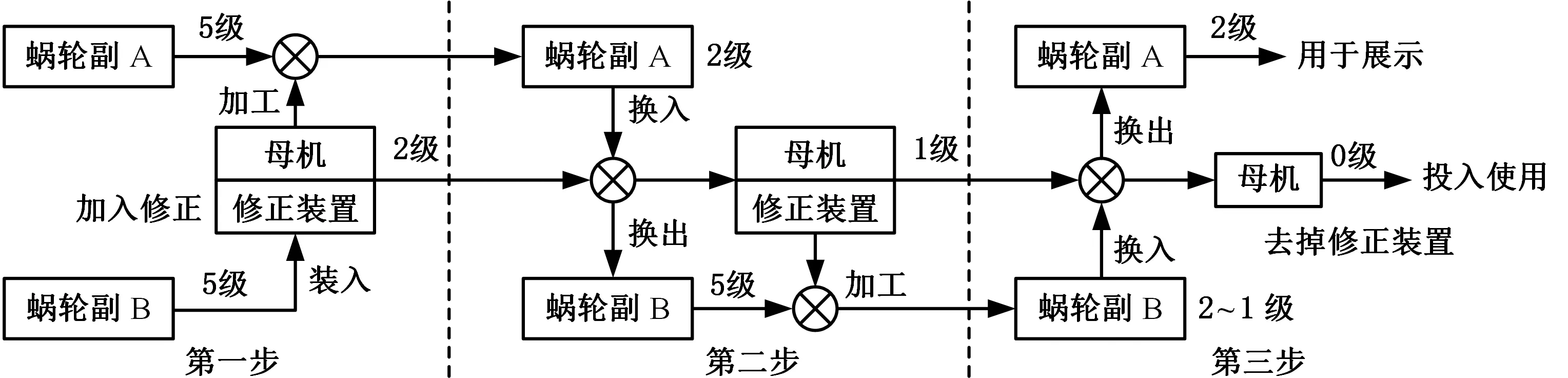

在將機床傳動誤差測準、測穩后,可以明確正反兩個轉動方向的累積誤差(長周期誤差)和周期誤差(短周期誤差)共4條變化規律曲線。圖1示出了蝸輪母機精度提高的過程。

圖1 提高蝸輪母機精度的過程Fig.1 The process of improving the accuracy of worm gear mother machine

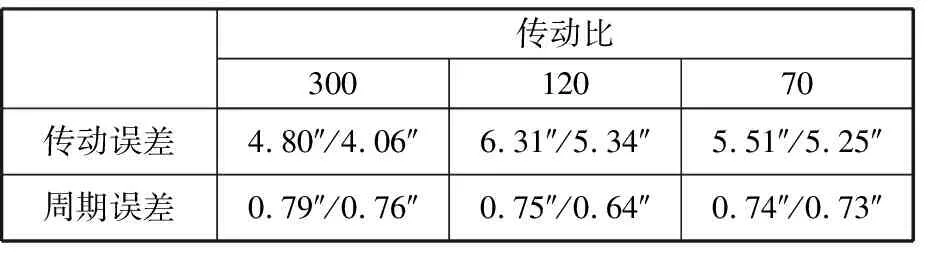

進行測量,可對蝸輪母機按2個方向、3種傳動比共6種工況測得6組曲線(各測量3圈)。表2給出了這6種工況下的單圈測量誤差,其中周期誤差指標全部控制在0.64″~0.79″范圍內。圖2是最新的一組(3圈)檢測曲線,可看出曲線重復性良好,從而證明儀器和機床的穩定性高。機床動態測試數據已達到優于1級、相當于0級的精度。圖3、圖4示出了蝸輪母機的研制過程和裝配后樣機。

表2 蝸輪母機正/反轉誤差

4 計算機數控測控技術、刀具和標準

圖2 2021年測得的一組(3圈)蝸輪母機傳動誤差檢測曲線Fig.2 A set (3 turns) of transmission errordetection curves by worm gear mother machinein 2021

在綜合機床傳動誤差分析、有限元分析、動力學分析、壓力場和溫度場分析等基礎上,研究并形成了一套適用于iFMT儀器、時柵傳感器,匹配于德國力士樂數控系統,滿足本蝸輪母機測量與控制要求的計算機數控(CNC)測控技術。

圖3 研制中的YGK37125數控蝸輪母機Fig.3 YGK37125 CNC worm gear mother machineunder development

圖4 YGK37125數控蝸輪母機Fig.4 YGK37125 CNC worm gear mother machine

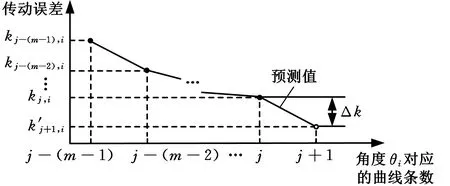

為使機床達到較高的精度,采用時間序列預測實現傳動誤差的CNC實時修正。對于n個傳動誤差采樣點,每個采樣點對應的時刻Ti-(n-1),Ti-(n-2),…,Ti-1,Ti可視為一個時間序列。假設第j條傳動誤差曲線角度θj對應數據為kji,對于m條傳動誤差曲線,kj-(m-1),i,kj-(m-2),i,…,kj-1,i,kj,i也可以視為一個時間序列,則可以通過建立時間序列模型的方法進行時間預測和傳動誤差預測,如圖5所示。

由傳動誤差動態測量原理可知,按照等空間間隔輸出數據,每經過一個間隔角度Δθ就輸出一個傳動誤差k,前n個角度間隔的傳動誤差測量值(從角度θj-(n-1)至θj)為kj-(n-1),kj-(n-2),…,kj-1,kj可視為一個時間序列。同樣地,得到傳動誤差在下一個Δθ的傳動誤差預測值Δk和采樣時間預測值ΔT,令傳動誤差補償系統在ΔT內將-Δk傳動誤差均勻地補償至傳動鏈中。

(a)時間預測

(b)傳動誤差預測圖5 模型預測示意圖Fig.5 Schematic diagram of model prediction

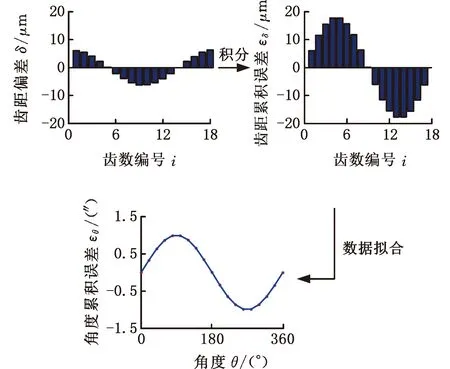

筆者研究了蝸輪的周節誤差和蝸輪蝸桿傳動誤差與加工機床傳動誤差之間的關系。蝸輪的周節累積誤差對應著蝸輪蝸桿傳動誤差曲線中的長周期誤差曲線。假設蝸輪分度圓的直徑為d,齒數為Z,那么每次齒距測量時對應的公稱角度θ=2π/Z。假設第i個齒的齒距偏差為δi,那么此時對應的角度偏差θ′=2πδi/(dZπ)=2δi/(dZ),求得每一個齒的齒距誤差對應的θ′,對θ′進行積分,可得蝸輪的齒距累積誤差曲線。將齒距累積誤差轉化為角度累積誤差曲線,如圖6所示。

(a)齒距偏差 (b)齒距累積誤差 (c)角度累積誤差圖6 齒距偏差轉化為角度累積誤差示意圖Fig.6 Schematic diagram of transforming pitchdeviation into angle cumulative error

蝸輪蝸桿傳動屬一級傳動,影響傳動誤差的零部件只有蝸桿和蝸輪。蝸桿處于傳動鏈的高速端,蝸桿安裝、加工引起的誤差會影響蝸輪蝸桿傳動誤差。傳動誤差根據誤差傳遞規律按照傳動比折算到蝸輪(低速端),而蝸輪蝸桿傳動的傳動比較大,那么就對應著傳動誤差曲線中的高頻部分。蝸輪自身的誤差是按照1∶1比例傳遞到傳動誤差的。因此,通過濾波可以將蝸桿產生的高頻誤差去掉,剩下蝸輪自身的誤差。該誤差曲線對應蝸輪的角度累積誤差,這和上文推導的齒距誤差曲線轉化的角度累積誤差曲線相對應,如圖7所示。

(a)蝸輪蝸桿傳動誤差(b)蝸輪角度累積誤差圖7 蝸輪蝸桿傳動誤差轉化示意圖Fig.7 Schematic diagram of worm gear transmissionerror transformation

通過檢測蝸輪蝸桿傳動誤差求解得到角度累積誤差,這種方式最大的優點是檢測是在實際傳動中連續檢測,檢測數據對應實際的傳動,而測量齒距每次是在齒面上選取單個點進行檢測,該點不一定參與實際的傳動(即該點不一定與蝸桿接觸),所以通過檢測傳動誤差得到蝸輪角度累積誤差的方法比測量齒距的方法更準確。

對于蝸輪的加工安裝,二次安裝會引入誤差,如果被加工蝸輪的分度圓直徑為412 mm,調整同心時有5 μm的差別,那么將會給測量引入的誤差為5″,這個誤差會附加到蝸輪的累積誤差中。為了提高蝸輪的加工效率和避免二次安裝引入誤差,研制了蝸輪在線檢測裝置。

在線檢測裝置有一個可以自由轉動的工作臺面,下方安裝角度傳感器,工作臺面可以通過鎖死機構與工作臺下部相連接,構成一個整體。利用在線檢測裝置,在加工過程中將刀具換成蝸桿并打開裝置的鎖死機構就可以進行檢測,將檢測結果通過算法解算轉化為機床附加傳動誤差,通過數控系統補償誤差,從而提高加工效率。

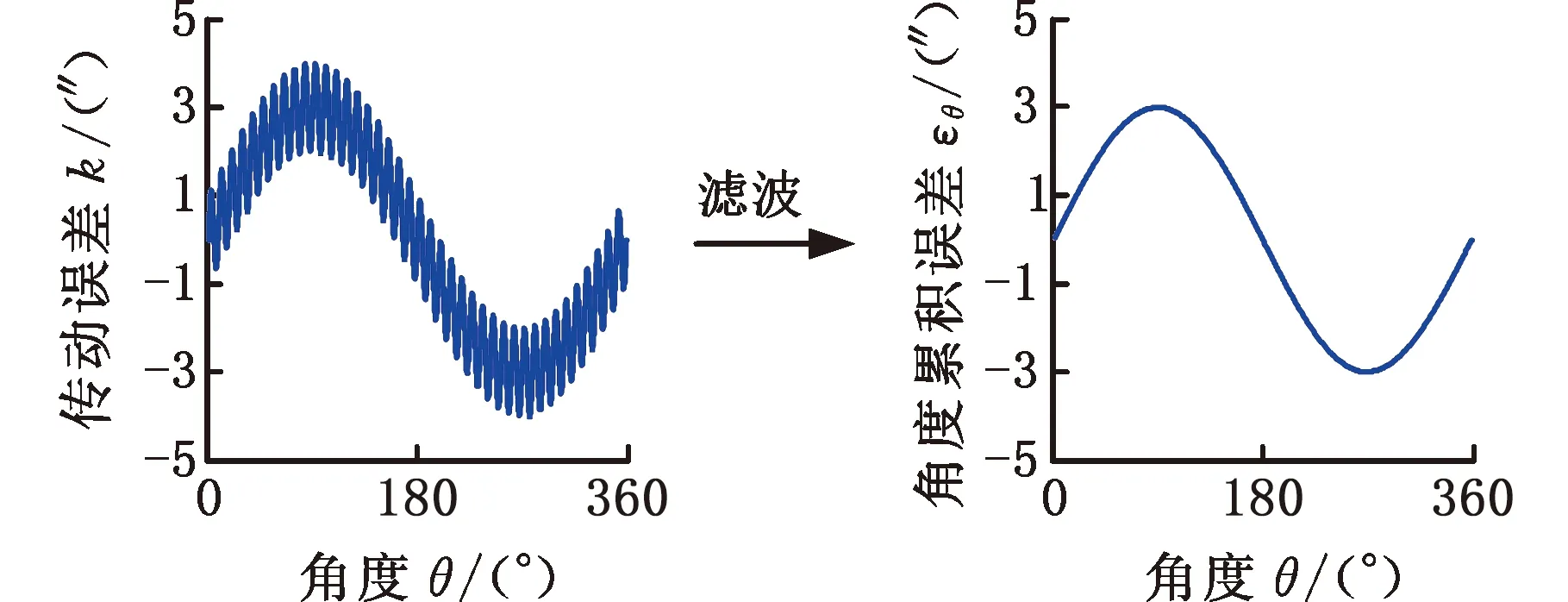

本課題組設計并研制了滿足蝸輪加工新工藝的特種刀具,尤其是可以高效率、高質量加工此刀具的專用數控加工機床,如圖8所示,其中圖8a為滿足新工藝的特種剃齒刀具,圖8b為加工特種刀具的數控專機。

圖8 特種剃齒刀具及其加工數控專機Fig.8 Special shaving cutter and its machiningCNC machine

結合蝸輪母機的研發,與合作企業共同制定并發布了《YGK37125型高精度數控蝸輪母機》標準。與現行JBT8361.1-2013《高精度蝸輪滾齒機第1部分:精度檢驗》等標準相比,新標準在幾何精度和定位精度各項指標上均達到或超過原標準;在動態精度和工作(切齒)精度方面率先與國際標準完全接軌:以儀器傳動誤差檢測結果作為機床合格與否的唯一標準。

5 1級精度超精密蝸輪副

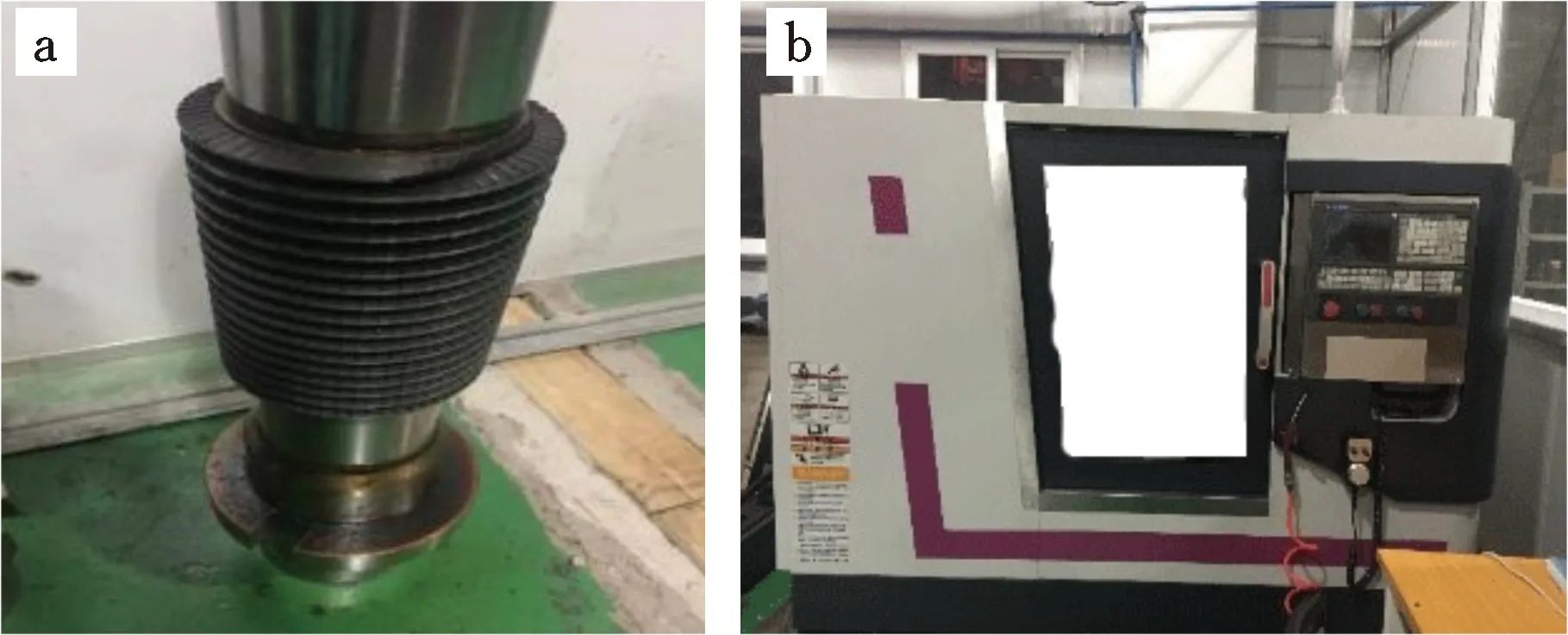

為對蝸輪進行切齒驗證,首先將已經粗加工的蝸輪A安裝至圖4所示的YGK37125數控蝸輪母機上進行加工。整個加工過程包含多次循環,每次循環分為加工環節和檢測環節。

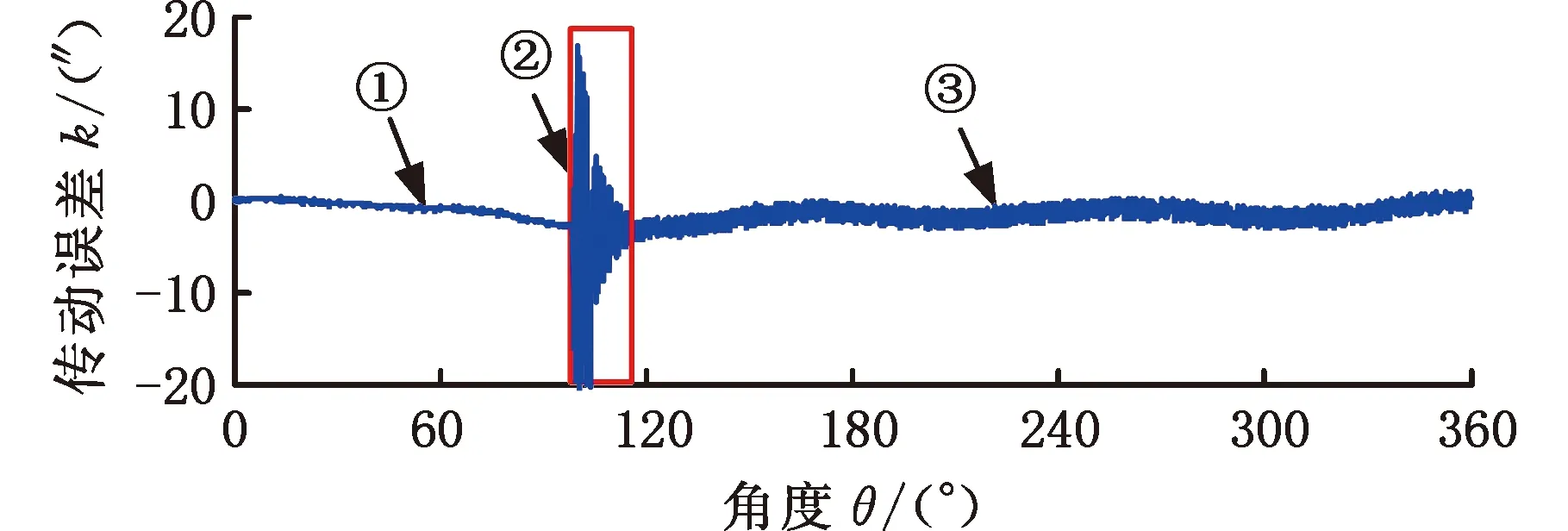

加工環節中使用圖8a所示的專業特種剃齒刀具B,如圖9a所示。此刀具已經在蝸桿磨床上進行磨削加工,蝸輪配套的蝸桿C如圖9b所示,也在同一個蝸桿磨床上采用與B相同的加工參數進行磨削加工,刀具B的誤差規律與蝸桿C誤差規律相同。在刀具加工過程中,使用iFMT儀器實時監控傳動誤差,如圖10所示,根據實時傳動誤差結果調整機床加工參數。圖10中,①表示未進刀時的曲線,②表示開始進刀并進行加工參數調整過程,③表示調整加工參數完成后加工中的檢測曲線。

圖9 蝸輪加工和在線檢測照片Fig.9 Photos of worm gear machining andon-line detection

圖10 加工中機床加工參數調整Fig.10 Adjustment of machine tool machiningparameters in machining

加工環節結束后,取下刀具B,換上蝸桿C。通過數控蝸輪母機上專用工作臺,實現蝸輪A和蝸桿C的精度檢測。蝸輪蝸桿的傳動誤差動態檢測結果近似于圖7a,它反映了蝸輪蝸桿的精度狀況。進入下一次循環,將蝸桿C換成刀具B,并根據檢測結果調整加工參數。重復多次循環,直到檢測結果符合要求,加工過程結束。

在整個加工過程中,高精度蝸輪母機可以較好地控制加工蝸輪的累積誤差。采用特種剃齒刀具和蝸桿(同蝸輪配對使用)在同一臺蝸桿磨床上加工以使它們誤差一致,在加工過程中穿插檢測并調整加工參數,可以較好地控制蝸輪和蝸桿傳動過程中的周期誤差。

經過長時間的探索,2020年6月26日,本課題組第一次加工裝配出單面達到1級精度的蝸輪副,此后又多次裝配出1~2級精度的蝸輪副。2021年1月31日,第一套雙面同時達到1級精度的超精密蝸輪副誕生。采用捷克GEARSPECT蝸輪副精度動態檢測儀(圖11)對該蝸輪副進行了檢測。蝸輪副齒數為108,模數為3.8 mm。對照蝸輪副DIN標準,1級精度的傳動誤差和周期誤差允差值分別為10.3 μm和4.2 μm,而測得值為左旋9.8 μm和3.9 μm,右旋9.2 μm和3.2 μm,即雙面同時達到蝸輪副DIN標準1級精度。

圖11 蝸輪副精度動態檢測儀Fig.11 Dynamic precision tester for worm gear pair

6 結語

課題組在研發出FMT儀器、時柵傳感器的基礎上,通過進一步研究開發出嵌入iFMT智能儀器的新型蝸輪母機,使傳統機械加工工藝蛻變為加工與測量一體的智能化工藝,同時促進了新工藝、新母機、新儀器、新刀具、新標準的問世,形成了一項便于推廣的成套普適工藝,該工藝可望助推我國高端裝備自主核心關鍵技術的發展。