關于深厚覆蓋層堆石壩壩基廊道裂縫滲水處理措施的探討

趙 春

(中國電建集團貴陽勘測設計研究院有限公司,貴州 貴陽 550081)

1 概 述

該水電站大壩樞紐建筑物為瀝青混凝土心墻堆石壩,壩基建在最大厚度為91 m的深厚覆蓋層上,建基面坐落于卵石混合土層(含軟弱砂層),壩址地形條件呈左緩右陡趨勢,河床深槽靠近右岸,壩基采取振沖碎石樁加固處理,基礎面設防滲墻。防滲墻與壩體之間設置了長度281.7 m的城門洞型壩基廊道(斷面尺寸2.5×3.5 m),其上部連接瀝青混凝土心墻,下部通過倒三角形混凝土基座連接防滲墻,兩岸通過交通排水洞連接,廊道為鋼筋混凝土結構(強度等級為C35),邊頂拱及底板厚分別為1.8 m、2.5 m。

在壩體填筑及庫區水位抬升過程中,壩基廊道開始變形從而在基覆分界線位置產生裂縫,上游側有滲水現象。初步分析主要原因為:壩基廊道結構受力條件復雜(三維空間受力),在承受上部及水平水壓力荷載下產生垂直向下和下游方向的變形。壩基廊道布置于深厚覆蓋層,建基面為軟弱砂層,進一步導致廊道發生變形開裂的可能性。河床溝槽靠右岸,廊道在水壓力和上部荷載等復雜受力情況下,右岸基覆分界線受力薄弱區域出現變形。

壩基廊道連接大壩壩體及基礎防滲體系,在大壩系統工程中的作用尤為重要,變形產生的裂縫需要綜合考慮處理措施。

2 廊道裂縫滲水處理

在發現廊道變形產生裂縫后,應做好充足的應對措施。首先,應進行定期觀測,并形成各時段觀測結果對比,掌握裂縫變化情況,以此制定處理措施。其次,對發生滲水的裂縫,應盡可能對每段裂縫滲水量進行量測,量測方式可采用量杯人工計算讀取等方式,同時,對壩基廊道水流總量進行量測,以便及時調整滲水處理方案和抽排水措施。最后,在發現裂縫及滲水后,應及時開展周邊監測儀器專項觀測并做好記錄,以判定各階段不同工況下壩基廊道整體情況。

參考國內類似工程經驗,壩基廊道裂縫處理通常采用化學灌漿、水泥灌漿,并采用先排后堵,排堵結合的方法。同時根據裂縫寬度、長度、深度及滲水量等情況確定具體處理方案,以下圍繞較小裂縫及寬大裂縫不同的處理方式進行探討。

2.1 較小裂縫處理

對較小裂縫采用集中引排并進行化學灌漿,灌漿材料采用彈性聚氨酯及水泥-水玻璃。

2.1.1 縫面清理及開槽

2.1.1.1 縫面清理

將裂縫兩側各15 cm寬混凝土表面浮渣及油污打磨清除,用高壓水將裂縫及周邊混凝土面沖洗干凈。

2.1.1.2 沿裂縫開槽

沿裂縫開槽(寬≥3 cm;深≥2 cm),開槽后清理裂縫內的雜質及污物,剔除周邊松散的結石和骨料。

2.1.2 孔位布置及鉆孔

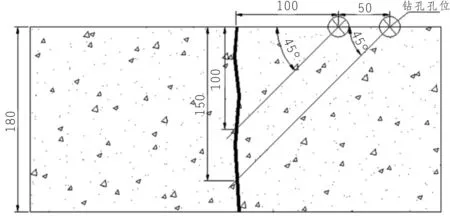

灌漿孔采用地質鉆造孔,有少數裂縫位置與混凝土中鋼筋沖突,造孔困難,應充分考慮采用斜孔。根據滲水位置在裂縫一側布孔,孔徑75 mm,從廊道壁面45°角度鉆斜孔,每一高度布孔2個,孔距1 m,分別與接縫混凝土內部相交約1 m、1.5 m,先布置一排孔與滲水較大的孔,灌后再視剩余高度補充一至兩排孔。對滲水量較大部位,縮小灌漿孔位間距,加大埋管深度。灌漿孔位布置見圖1。

圖1 灌漿孔位布置圖(單位:cm)

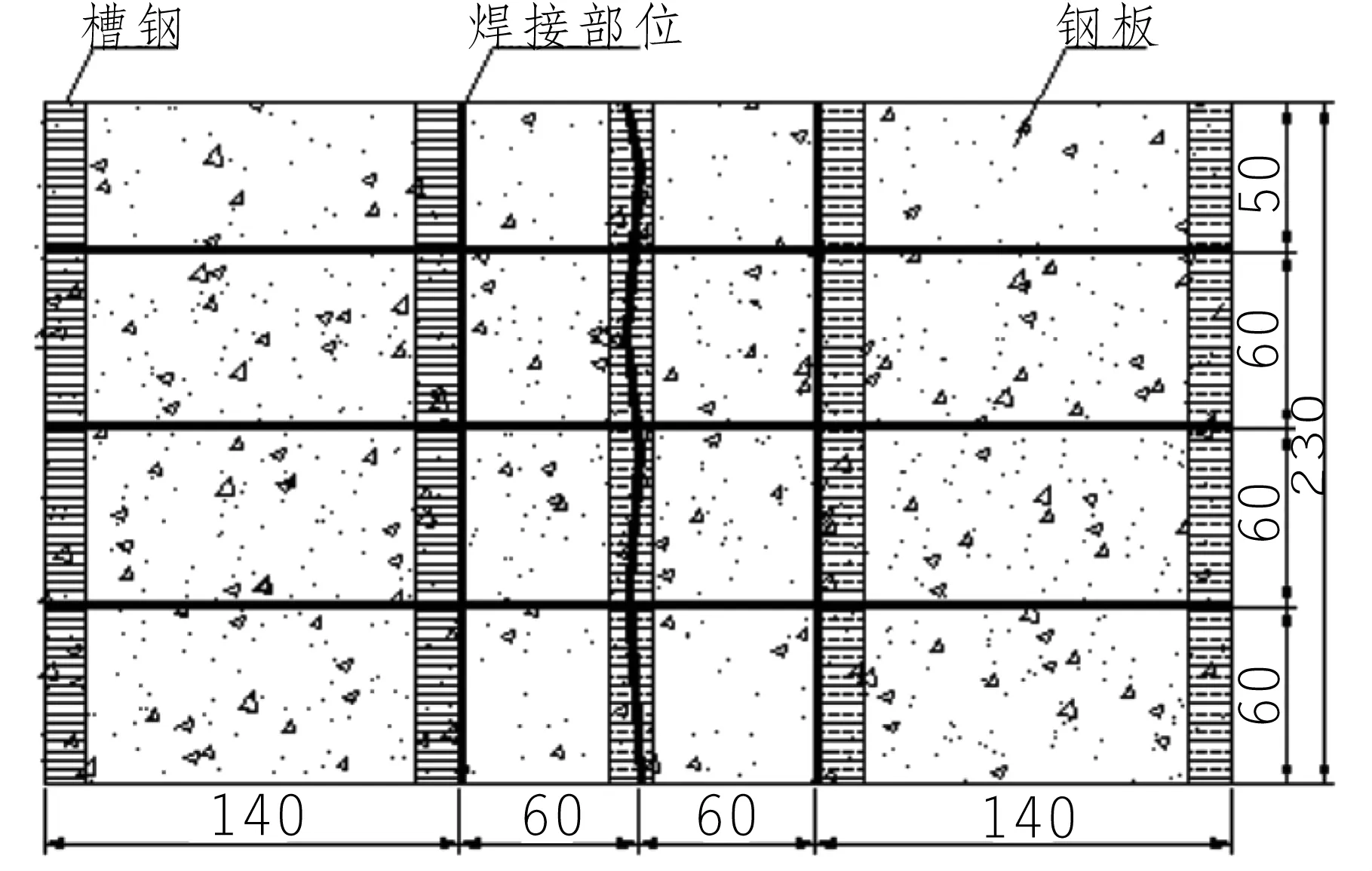

2.1.3 縫面止水鋼板安裝

鋼板封堵從廊道上游側底部向上布置至圓弧段分段拼接,用液壓千斤頂固定,千斤頂應經常檢查并及時布壓。根據現場滲水情況,部分鋼板中部需鉆孔(孔徑80 mm)設置引排管并加裝閥門。有明水滲漏且水壓較大部位,則采用帶有引排管的鋼板封堵,鋼板提前確定拼接順序和引排管布置,封堵鋼板厚10 mm(長120 cm、寬30 cm),腰線以上圓弧段封堵鋼板寬20 cm。在安裝鋼板過程中閥門打開對水流泄壓。為加強鋼板封堵的密封效果,在鋼板與混凝土墻體接觸面設置橡膠密封條,鋼板拼接處設置公槽和母槽,利于拼接形成整體。鋼板布置見圖2。

圖2 鋼板布置圖(單位:cm)

裂縫兩側0.6 m跨度、高2.3 m采用鋼板支護,頂拱圓弧范圍采用鋼模板(規格1.2×0.1 m)拼接支護,圓弧段鋼模板與槽鋼支架之間采用角鋼支撐。鋼板支撐布置見圖3。

圖3 鋼板支撐布置圖(單位:cm)

封堵鋼板安裝完成后,關閉所有引排管閥門,檢查鋼板與混凝土接觸側面密封情況,對出水部位采用棉紗麻繩等嵌填封堵,封堵前打開閥門泄壓。封堵鋼板出水部位處理完后再次封閉引排水管閥門,觀察封堵效果和周邊情況,并進行必要的機械堵水(嵌縫或鋼板壓載堵水)。

2.1.4 化學灌漿

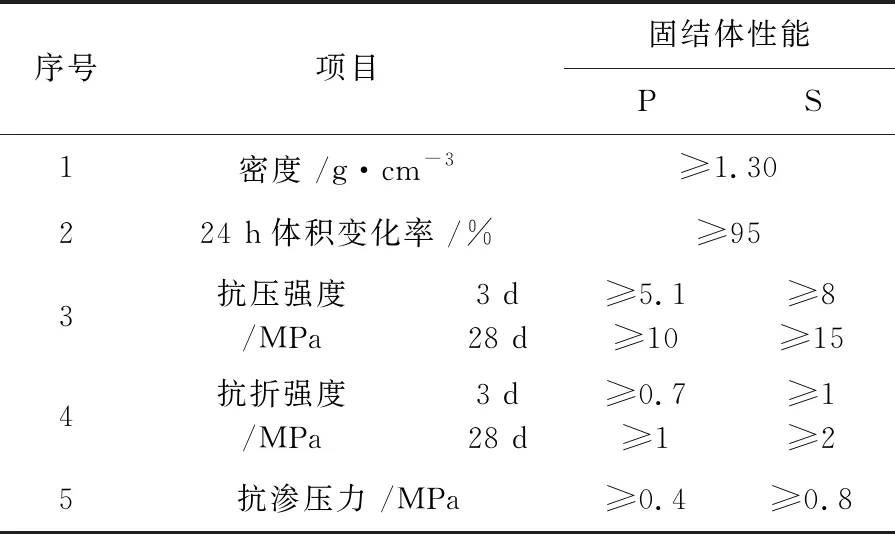

根據情況采用聚氨酯和水泥-水玻璃兩種灌漿材料。聚氨酯灌漿材料反應速度快,膨脹率高,處理時優先使用,封堵困難時使用水泥-水玻璃雙液。彈性聚氨酯化學灌漿材料性能[1]和水泥-水玻璃灌漿材料固結體物理學性能分別見表1、2。

表1 彈性聚氨酯化學灌漿材料性能指標

表2 水泥-水玻璃灌漿材料固結體物理學性能

水玻璃模數宜為2.4~3,濃度宜為30~45波美度[2-3],水泥-水玻璃雙液漿的配比初定為V水泥漿∶V水玻璃=1∶0.2,具體配比根據現場固化速度試驗為準(控制時間段2~10 min),采用雙液在孔口混合的方式灌注,根據灌注效果逐步使用更快固化速度的配比,直至可有效封堵滲漏裂縫。

按確定的孔位成孔后用阻塞器阻塞到靠近滲水裂縫位置進行靜壓灌漿,先灌淺部孔后灌深部孔,灌漿壓力按水頭壓力+0.5 MPa控制。灌漿方法:開始前打開全部灌漿管閥門,從底部進漿管開始灌漿,待上部回漿管排出孔內氣、水,并有濃稠漿液流出時封閉回漿管。根據吸漿量情況逐步增加灌漿壓力,同時按注入率的大小適時降低或提高。灌漿開始后觀察各鋼板預留排水管出漿情況,有濃漿流出后關閉閥門。

廊道滲水壓力隨庫區水位抬升逐漸加大,灌漿壓力設定值較高,可能對廊道混凝土造成損傷,灌漿過程中應注意:

(1)嚴密觀測周邊變形情況,及時作出過壓預警,同時觀察該裂縫周邊滲水,適時采取封堵和防裂縫擴展措施;

(2)因上游水壓過大可能導致局部封堵材料破損,在施工中應堆高和擴大快硬水泥埋設體量,增加快硬水泥與混凝土接觸面,同時混凝土面應打磨清理,增加封閉層黏結性能,提高抗沖能力;

(3)滲水較大時,灌漿過程中存在漿液流失,在施工中應縮小排水管埋管間距,減少灌漿壓力,加大排水管口徑,充分引流泄壓,提高灌漿效率。

2.1.5 封堵及特殊情況處理

2.1.5.1 封堵

整條裂縫灌漿完成后待凝72 h[4],待漿液完全固化并具有一定強度后,切除外露灌漿管,用環氧膠泥將灌漿管填平,清理后在縫面涂刷2道增厚環氧砂漿(寬15~20 cm,厚1 mm)。

2.1.5.2 特殊情況處理

(1)若鉆孔完成后不泄壓,為防止漏水量進一步加大,減小抽排水壓力,應在鉆孔前預先焊接好管路及閥門,在緊急情況下,可埋管并關閉閥門。(2)底板或環縫出現新滲水點時立即停止灌漿,待漿液初凝后,再布置斜孔埋管灌漿。

2.2 寬大裂縫處理

壩基廊道寬大裂縫一般位于左右岸基覆分界線等受力薄弱部位,裂縫較寬且易反復張開,同時伴有較大滲水,普通水泥或化學灌漿措施無法達到效果,故最有效的辦法是增加內襯混凝土補強該部位的受力,并通過布置引排管對滲水進行集中引排(引排管設閥門),再對引排管進行堵水灌漿,新增內襯混凝土內側設置鋼板并采用工字鋼進行支撐。新增內襯混凝土斷面見圖4。

2.2.1 結合面處理及管路、止水埋設

2.2.1.1 結合面處理及管路埋設

新老混凝土結合面應鑿毛(深2~3 cm),以微露粗砂為宜。裂縫滲水部位通過鋼管引排至新增混凝土端頭外(鋼管直徑150 mm或89 mm,具體大小根據滲水量調整),鋼管根部采用環氧砂漿進行封閉。

廊道裂縫滲水點一般較分散,無法逐一對出水點進行引排,施工前將原有出水管引排至廊道一側,根據出水點分部情況采用5 mm厚鋼板制作止水盒進行引水。引水采用盒中盒的方式進行,先采用0.5 m×0.5 m×0.2 m(長×寬×高)止水盒對主縫滲水最大部位進行引水,然后采用5 m×2 m×0.3 m(長×寬×高)止水盒對大面積滲水部位進行引水,止水盒大小根據實際情況調整。止水盒將滲水部位全部覆蓋后采用環氧砂漿封閉,盒內積水采用鋼管引排,為混凝土提供干地施工條件。止水盒引水過程中需占用約30 cm寬度,現場根據實際情況對鋼筋位置及混凝土厚度進行調整以滿足止水盒安裝要求。

止水盒引水施工完成后,在止水盒鋼板對應廊道主縫位置及廊道內側新增支撐鋼板上對應位置開孔焊接DN50鋼管作為灌漿管(從下至上間距1 m),頂拱處預留灌漿管不穿過止水盒鋼板,采用刻槽及環氧砂漿封閉底部的方式埋設。

所有引水鋼管及灌漿管均安裝閥門,同時預埋頂拱回填及側墻接縫灌漿管,混凝土澆筑完成具備齡期后進行回填及接縫灌漿。

2.2.1.2 止水埋設

在新增襯砌混凝土兩側端頭各布置環向平板銅止水封閉,止水寬15 cm、厚1.6 mm,埋入新老混凝土內各7.5 cm,位置距混凝土端頭≥25 cm。

銅止水采用在原廊道混凝土面刻槽的方式進行埋設,刻槽尺寸為底寬10 cm、兩側坡比1∶0.2的梯形槽,槽深不低于9 cm以滿足銅止水埋設深度,銅止水固定在槽內后采用環氧砂漿填充密實。

2.2.2 鋼板及模板安裝

在新增內襯混凝土內側安裝1.5 cm厚鋼板,鋼板整體呈城門洞型(1.5×2.5 m),頂部為半徑75 cm圓弧。內襯結構鋼筋安裝完成后進行鋼板安裝,按照體型將鋼板就位后對鋼板接縫進行焊接,采用Ⅰ18工字鋼支撐(間距100 cm),工字鋼與鋼板連接為整體。端頭模板采用木模板進行拼裝,底板面層采用3015鋼模板。

2.2.3 襯砌混凝土澆筑

新增混凝土范圍為裂縫兩側各5 m,混凝土應不小于廊道結構混凝土強度,底板及邊頂拱一次性澆筑,采用平鋪法施工,單次鋪料厚度≤50 cm,振搗時間以混凝土不再顯著下沉、不出現氣泡并開始泛漿為準,振搗過程中應快插慢撥,插點均勻排列,逐點移動,按順序進行,不得遺漏,做到均勻振實[5]。

邊墻澆筑時兩側邊墻混凝土面應均勻水平上升,同時控制邊墻混凝土上升速度不大于50 cm/h,防止倉內混凝土上升過快導致爆模。

2.2.4 襯砌后堵水灌漿

混凝土澆筑完成并達到齡期后再進行回填灌漿及接縫灌漿,灌漿完成待凝后進行裂縫灌漿施工,裂縫灌漿分兩階段進行,第一階段首先進行止水盒內灌漿施工,第二階段通過主縫引排管進行裂縫灌漿施工。灌漿水灰比為0.5∶1,最大灌漿壓力為廊道處庫區水壓力+0.5 MPa,采用逐步增大的方式加壓,以能順利灌入漿液為準。

第一階段止水盒灌漿施工時,關閉除主縫引排管外的所有閥門,從底部灌漿孔開始灌注0.5∶1水泥漿,灌漿過程應對周邊結構進行巡視。灌漿時從下至上依次小幅打開從止水盒內排水的引水管閥門,將止水盒及引水管內積水通過漿液置換,待引水管出濃漿后關閉引水管。所有引水管出濃漿關閉后持續進行灌漿,觀察主縫引水管出水情況,待主縫引水管出漿后采用水泥-水玻璃雙液進行灌注,雙液灌漿時通過預埋灌漿管依次從下至上進行,使止水盒內漿液快速凝固,灌漿完成后保持除主縫引水管外的所有引水管閥門關閉。

止水盒內灌漿完成待凝(3~7 d)后從主縫引出的引排管對裂縫進行第二階段灌漿。首先采用0.5∶1水泥漿對主縫引出的引排管輪流灌注,灌注一定量漿液后采用水泥-水玻璃雙液進行灌漿使縫內漿液快速凝固封縫,灌漿完成后關閉所有閥門。

3 巡視檢查及監測

在壩基廊道產生變形后應加強結構物及周邊巡視檢查,并充分利用所埋設的監測儀器進行觀測,掌握處理前、處理過程及處理后建筑物的各項物理指標。

安全監測應從滲流滲壓、應力應變、廊道斷面監測及沉降觀測等方面綜合得出,并分析其在各階段的數據走向,同時通過設置量水堰實時測量壩基廊道內水流量,給壩基廊道積水抽排設備布置提供參考。

主要監測儀器或觀測方法:壩基廊道分段設置量水堰、壩基滲壓計、壩基廊道測壓管、壩基廊道引張線、壩基廊道沉降觀測、三維激光掃描等。

4 處理效果及評價

4.1 處理效果

經采用集中引排,縫面封閉進行化學灌漿處理,裂縫滲水一般均能得到有效控制。但在填筑過程或庫區水位分階段抬升過程中,廊道存在變形反復產生裂縫,且裂縫較寬,此時對裂縫部位采用增加內襯混凝土配合堵水灌漿的方式進行處理,實踐證明處理效果良好,處理后無滲水現象。

4.2 評價

裂縫及滲水處理完成后,應對壩基廊道結構進行綜合評價,主要大壩沉降及壩基廊道觀測、壩基滲流滲壓觀測,同時根據全斷面激光掃描等方式對壩基廊道結構斷面觀測,并提供上述結論給設計單位綜合分析復核壩基廊道結構及壩體結構安全穩定性。通過上述綜合數據進行論證得出廊道結構穩定,裂縫處理后滲水得到有效控制,滿足設計允許滲流量即可。

5 結 語

壩基廊道裂縫是當前類似工程存在的共性問題,目前已建成的四川大渡河瀑布溝、長河壩、黃金坪,四川寶興河磽磧、四川黑水河毛爾蓋等工程均發生廊道開裂滲水情況。設計單位一般在結構配筋計算時均會考慮加強處理,但仍存在從壩基廊道混凝土結構受力薄弱部位出現破壞的情況。

在施工及運行階段,壩基廊道、大壩均應及時開展監測工作,尤其是在大壩蓄水至正常蓄水位過程中,增加觀測次數,做好相關應急預案工作,發現異常情況及時處理。針對堆石壩壩基廊道開裂共性問題,后續還應持續開展深厚覆蓋層堆石壩壩基廊道抗變形能力的研究工作,并完全解決堆石壩結合部位應力分布不均造成廊道開裂的難題。

探討壩基廊道發生裂縫導致滲水后的處理方法及要點,為后續類似工程合理優化調整設計和施工方案提供參考。