有砟軌道軌道剛度與道床剛度實驗研究

李 帆 王少華 杜佳橋

西南交通大學機械工程學院 成都 610031

0 引言

道床的剛度是評價有砟軌道道床質量的關鍵指標之一,故道床剛度的測量非常重要。根據鐵路碎石道床狀態參數測試方法可知[1],道床剛度是指軌枕承軌面每單位位移對應的垂向載荷。由于實驗的特殊性,本文所述道床剛度包括了道床碎石層剛度、路基剛度等有砟軌道系統中軌枕以下所有部分的整體剛度。

軌道剛度定義為當一個集中載荷作用在鋼軌上,鋼軌產生單位下沉所對應的集中載荷的大小[2]。軌道剛度值的大小對于起重機的安全性和舒適性有重要影響。在軌道剛度的測量方面,潘振等[3]研究了載荷動態加載與軌道變形檢測,對比了靜態加載和動態加載時測得的軌道剛度;金花等[4]研究了移動加載車在不同線路、不同地段(路基段、橋梁段、隧道段等)的軌道剛度測量數據,實現了軌道剛度的在線快速測量。

目前,測量道床剛度的裝置有很多,但在線測量能力較弱,且在測量時需解除鋼軌扣件和橡膠墊板等,這種離線測量方法造成了資源和時間的浪費,故而提出了通過測量軌道剛度來推出道床剛度的方法,以提高道床剛度測量的效率。為此,本文通過現場試驗研究軌道剛度與道床剛度的關系來驗證此方法的合理性。

1 實驗線路及參數

實驗地點選擇正常工作狀態下的軌道線路,軌道上鋼軌為50 kg/m型,軌枕為混凝土Ⅲ型,扣件為彈條Ⅱ型,一級碎石道砟,道砟厚度為0.3 m,砟肩寬為0.45 m,堆高為0.15 m,道床頂寬為3.5 m,邊坡斜度為1:1.75,該實驗線路總長為100 m。

2 軌道剛度實驗

2.1 實驗原理

軌道剛度的測量方法是在軌道垂向上施加載荷并測出對應的位移,計算出軌道剛度。假設垂向載荷為P,鋼軌產生的最大位移為Z,則軌道剛度k可表示為

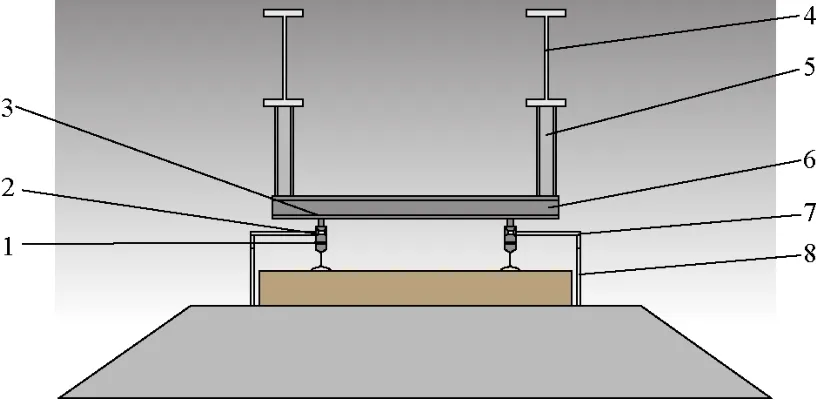

在現有的鐵路規范以及標準中,尚未有明確說明軌道剛度測量時垂向載荷施加的具體位置和大小、軌道垂向位移測量的具體位置。因此,在測量時的測點處軌枕正上方的鋼軌處進行加載,并測量加載點處的垂向位移,根據式(1)計算此處的軌道剛度。軌道剛度的測量示意圖如圖1所示,軌道剛度試驗的原理如圖2所示。

圖1 軌道剛度測量示意圖

圖2 軌道剛度試驗原理

2.2 實驗裝置及流程

1)實驗裝置

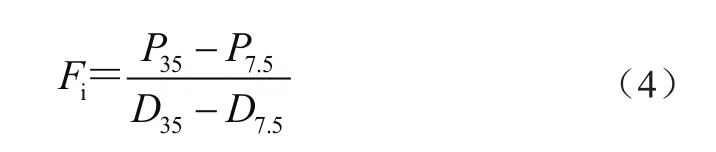

軌道剛度測量裝置包括加載裝置、壓力采集裝置和位移采集裝置等,實驗裝置的三維模型如圖3所示。壓力采集裝置包括壓力傳感器、變送器等,在進行壓力采集時需連續手動進行,采集時間為4 s一次。位移采集裝置包括激光位移傳感器、數據采集卡等。位移采集為電腦連續采集,同時根據實際調整采集頻率。

圖3 試驗裝置三維模型

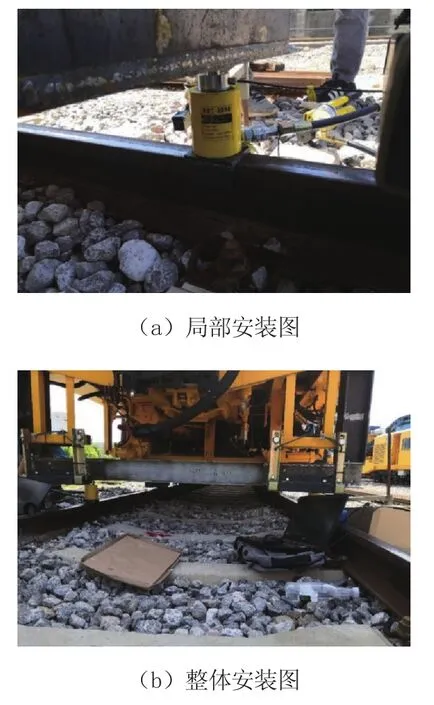

測試裝置安裝時,因穩定車安裝位置的限制,只能將試驗裝置安裝在動力穩定車車頭位置,豎梁直接掛在穩定車的H形梁上,上端使用螺釘緊固,橫梁與豎梁通過螺栓連接。千斤頂需放置在軌道上表面,為防止千斤頂受力傾倒,在鋼軌與千斤頂之間放置了一個千斤頂支座,壓力傳感器放置在千斤頂上。如圖4實驗裝置現場安裝情況所示。

圖4 試驗裝置現場安裝圖

2)軌道剛度測試流程

①將試驗裝置安裝在穩定車車頭位置處,檢查緊固螺栓與螺釘是否鎖緊;將穩定車開行至測點處,使試驗裝置與測點對齊;

②安裝千斤頂支座、千斤頂、壓力傳感器,接通壓力傳感器的電源,壓力參數通過USB與RS485轉換器傳輸至壓力采集系統;

③通過手搖泵將千斤頂壓出,使壓力傳感器壓緊試驗裝置橫梁下表面產生預壓力,并在道床適當位置上打入鋼釬,安裝位移傳感器支架;

④接通位移傳感器電源,將數據采集卡與筆記本電腦連接,調整位移傳感器與鋼軌之間的距離,使其在位移傳感器的量程(50±15 mm)內;

⑤在數據采集時,一人操作手搖泵進行加壓,一人操作筆記本電腦進行壓力和位移的采集,壓力和位移需同時采集;

⑥在同一位置處,需同時測量左軌和右軌的壓力和位移數據,左軌和右軌同時進行步驟②~⑤;

⑦一個點采集完成后,將實驗裝置移至下個測試點位,直到所有待測點位測試完畢。

3 道床剛度實驗

3.1 實驗原理

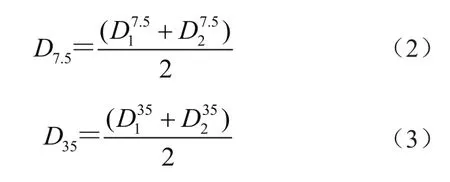

在測量道床剛度時,以鋼軌作為反力架對軌枕施加垂向載荷,為保證測量的準確性需拆除2根相鄰軌枕的扣件,1根軌枕作為加載的對象,1根軌枕用于安裝位移測量裝置。在鐵路碎石道床狀態參數測試方法中并未明確指出載荷加載點距離鋼軌中心的距離和位移測量點距離鋼軌中心的距離,根據道床剛度的定義,載荷加載點和位移加載點均應盡量靠近承軌面。然而,在實際測量過程中,這2個距離卻要參考道床質量驗收時進行道床剛度測量的經驗距離。計算測量點的位移,即有

式中:D7.5為垂向載荷為7.5 kN時測點的平均位移,D35為垂向載荷為35 kN時測點的平均位移,D17.5為垂向載荷為7.5 kN時測點1的位移,D27.5為垂向載荷為7.5 kN時測點2的位移,D135為垂向載荷為35 kN時測點1的位移,D235為垂向載荷為35 kN時測點2的位移。

道床剛度的計算可表示為

式中:Fi為被測軌枕下的道床剛度,P35為垂向載荷為35 kN,P7.5為垂向載荷為7.5 kN。

3.2 實驗裝置及流程

1)實驗裝置

實驗裝置在安裝時,由于千斤頂的行程較短,故要在千斤頂的下方增加墊塊。垂向載荷施加部分從下往上依次為墊塊、千斤頂、壓力傳感器、反力架。位移測量采用的是激光位移傳感器,軌枕上表面較粗糙,對激光的反射能力較差,故在軌枕上放置一段矩形管作為位移測量的輔助裝置。位移測量部分從下往上依次為矩形管、激光位移傳感器、位移傳感器支架。道床剛度實驗裝置現場安裝如圖5所示。

圖5 道床剛度試驗現場安裝

2)道床剛度現場實驗流程

①將壓力傳感器安裝在反力架下側,位移傳感器安裝在支架上,拆除被測軌枕與相鄰一根軌枕的扣件,并將被測軌枕表面的沙土清理干凈;

②安裝千斤頂、反力架,接通壓力傳感器電源,壓力參數通過USB與RS485轉換器傳輸至壓力采集系統;

③通過手搖泵將千斤頂壓出,使千斤頂壓緊壓力傳感器產生預壓力,保證反力架不傾倒;

④在道床上打入鋼釬,安裝位移傳感器支架,在被測軌枕上放置矩形管,接通位移傳感器電源,調整位移傳感器與矩形管之間的距離,使其在50 mm左右;

⑤在數據采集時,壓力和位移需同時采集,2人操作手搖泵進行加壓,另2人操作筆記本電腦進行壓力和位移的采集,加壓的2人需根據所采集數據調整自己的加圧速度,盡量保證2個千斤頂施加的壓力相等;

⑥當一個測點采集完成后,將實驗裝置移至下個測試點位,直到所有待測點位測試完畢。

4 實驗結果及分析

在此次實驗中,共采集9個測點(各測點距離相等)進行軌道剛度以及道床剛度的測量,通過所采集的數據進行處理,計算出各測點軌道剛度以及道床剛度。由于在鐵路標準中未明確指出軌道剛度的測量應當施加載荷的大小,在對軌道壓力位移數據初步處理后發現,軌道壓力與位移近似線性關系。因此,將軌道壓力和位移進行線性擬合,將擬合的線性表達式的斜率作為軌道剛度,圖6為某一測點的垂向位移—垂向載荷散點圖。

圖6 某測點載荷-位移數據

軌道剛度以及道床剛度的計算結果如表1所示。由表1可知,道床剛度在8.67~45.91 kN/mm時對應的軌道剛度(實驗值)為23.13~68.08 kN/mm,得出軌道剛度(實驗值)的平均值約為道床剛度的2倍。由于試驗線路經常進行試驗且維修較少,導致軌道試驗數據不理想,為了更為準確地研究兩者關系,對軌道建立了有限元模型進行仿真,其值為20.58~69.49 kN/mm。

表1 各測點軌道剛度與道床剛度 kN/mm

如圖7所示,第2、3、5點處的軌道剛度實驗值與仿真值具有一定差別,但整體趨勢較一致。軌道剛度與道床剛度的值近似為線性關系,軌道剛度隨道床剛度的增加呈現明顯的增長,由此可通過測量軌道剛度來推測道床剛度。

圖7 實驗和仿真中軌道剛度和道床剛度關系

5 結論

1)軌道剛度的測量數據顯示軌道壓力與位移近似線性關系,由此可將壓力與位移擬合的線性表達式的斜率作為軌道剛度;

2)軌道剛度與道床剛度之間具有較明顯的近似線性的關系。

綜上所述,針對軌道剛度能實現不拆除任何部件而快速測量的優勢,建議在測量道床剛度時可根據實際情況通過軌道剛度來進行推測,從而提高道床剛度的測量效率。