新型裝配式地鐵車站縮尺模型靜載試驗研究

潘賢明, 吳居洋, 王書鵬

(1.河北雄安京翼質量檢測服務有限公司,河北 保定 071700;2.廣州地鐵設計研究院股份有限公司,廣東 深圳 518000;3.石家莊鐵道大學大型結構健康診斷與控制研究所,河北 石家莊 050043)

預制裝配建造技術是建筑行業由傳統建造模式向建筑工業化、智能化過渡的重要引擎,其應用于地鐵車站建造時,可以精簡勞動力、縮短地面交通阻斷的時間、減小對周邊環境的影響。國際上,俄羅斯、法國、日本等國家在20世紀已經建成預制裝配地鐵車站[1-3],而我國在該方面的研究和起步相對較晚。2012年,預制裝配建造技術在我國首次應用于長春地鐵2號線車站[4-5],之后,北京、上海、廣州、深圳等多個城市也陸續開展了地鐵車站裝配建造技術的嘗試和探索[6]。

裝配建造技術在地鐵車站的應用難點在于車站結構大尺寸混凝土塊體的分割和塊體之間的節點連接。針對此,深圳市城市軌道交通3號線四期坪西站創新性的提出了反彎點分塊原則和C-H-C型鋼組合接頭連接形式[7],為地下結構裝配建造模式研發提供了新的思路。為驗證上述裝配建造方案的可行性以及車站裝配結構在施工和服役期間的工作性能,本文對該車站結構進行了縮尺模型試驗研究。

1 地鐵車站新型裝配方案

1.1 結構斷面形式

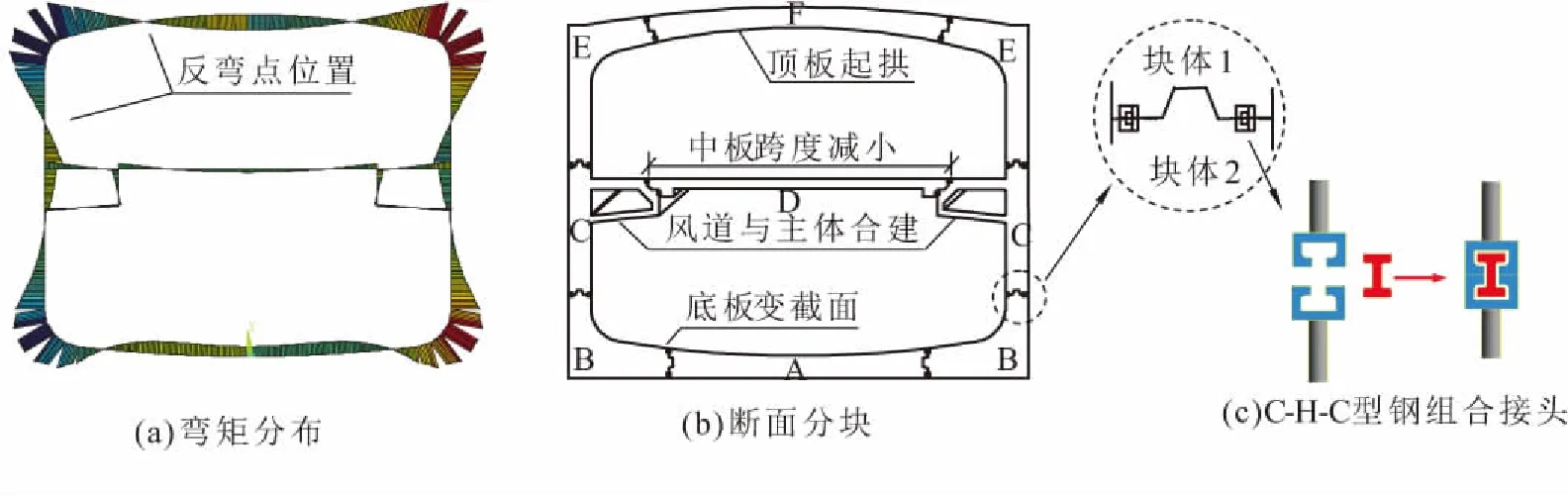

結構方案面向的是地下兩層島式車站。由于不考慮換乘功能,該類型車站凈寬較小、埋深較淺,可采用明挖法施工,結構型式通常為兩層(有中柱或無柱)鋼筋混凝土框架結構[8],如圖1所示。為了更好的候乘體驗,本車站選用了無中柱框架斷面,但同時也給結構設計帶來挑戰,主要表現在頂、底、中板較大跨度使得板件內力增大。為了改善結構受力狀態,設計中采用以下措施:①將頂板適當起拱;②底板設為變截面;③將軌頂風道與結構主體合建考慮,減小中板跨度[7]。通過不同方案的經濟、技術對比,最終確定了結構的斷面型式,如圖2(b)所示。

圖1 地下兩層島式車站常用結構斷面型式

1.2 斷面分塊及C-H-C型鋼組合接頭

由于裝配結構的連接節點較整體現澆結構薄弱,斷面分塊時應重點考慮將節點設置在受力較小部位,并兼顧塊體的生產、運輸和安裝可行性等要求。通過計算結構在不同荷載工況下的內力分布,確定彎矩反彎點位置,將斷面分為9個塊體,共10個連接節點,如圖2(a)和2(b)所示。車站結構分塊的詳細情況見參考文獻[7]。塊體之間采用C-H-C型鋼組合接頭連接,即在預制階段將C型槽鋼預埋在混凝土塊體的連接處,裝配時待兩個C型槽拼裝對位后,在兩個C型槽中間插入工字鋼,如圖2(c)所示。該接頭的設計初衷為傳遞軸力和彎矩,剪切力則通過將混凝土接觸面設計為凸凹榫或臺階形狀來傳遞。

圖2 車站斷面分塊及連接節點

1.3 塊體裝配步驟

各塊體在預制廠澆筑養護完成后,運到車站現場,按照如下步驟進行拼裝:

(1)根據設計位置放置A塊。

(2)在A塊兩側放置B塊,對位后施加一定預壓力,待A、B塊的C型槽拼裝對位后,在兩個C型槽中間插入工字鋼。

(3)在B塊上安裝C塊,拼裝時控制兩個C塊之間的間距,以滿足下一步安裝D塊的尺寸要求。

(4)拼裝中板D塊。

(5)在C塊上拼裝E塊,拼裝時控制兩個E塊之間的間距,以滿足下一步安裝F塊的尺寸要求。

(6)拼裝頂板F塊,完成整個斷面的拼裝。

2 C-H-C節點縮尺模型試驗

2.1 試驗設計

節點是裝配結構的關鍵部位,關系裝配方案的成功與否,影響裝配后整體結構的承載能力。因此,在整體試驗之前,先對節點開展縮尺模型試驗研究。按照與整體試驗一致的幾何縮尺比1/10制作節點縮尺模型,對其開展彎曲試驗,如圖3(a)所示。節點模型由兩段10 cm×10 cm×30 cm的縮尺混凝土梁裝配而成。構件混凝土采用高強砂漿;鋼筋采用鍍鋅鐵絲,其中C型鋼后錨固鋼筋直徑為3 mm、構件內主筋直徑為2.8 mm、箍筋直徑為2.2 mm;C-H-C接頭采用Q345鋼。縮尺模型鋼筋骨架及C-H-C接頭如圖3(b)所示。為方便比較,同時制作了相同尺寸(10 cm×10 cm×60 cm)的現澆整體梁,開展彎曲試驗。

圖3 縮尺節點彎曲試驗

2.2 試驗結果分析及討論

兩種梁的荷載-撓度(跨中)曲線如圖4所示,圖中同時給出了各自的破壞形態。為了消除初始誤差,在試驗開始前,先預壓4.00 kN初始荷載。從圖中可以看出:裝配梁的極限荷載為28.00 kN(節點極限彎矩3 220 N·m),最終為彎曲破壞,C-H-C錨固鋼筋拉斷;整體梁的極限荷載為31 kN,略大于裝配梁,最終為彎剪破壞;裝配梁荷載撓度曲線線性段斜率小于整體梁線性段斜率,表明裝配梁的抗彎剛度小于整體梁的抗彎剛度。上述試驗現象可通過以下理論解釋:與整體梁相比,裝配梁在彎矩作用下,跨中接縫處會有一定開口量,該開口量是由節點處梁端轉角θ造成的。根據Euler-Bernoulli梁理論,上述彎曲試驗的跨中撓度δ與荷載F和節點轉角θ關系如下:

圖4 兩種縮尺梁的荷載-撓度曲線

式中:E為材料彈性模量;I為梁截面慣性矩;F為集中荷載;L為梁底部支座間距(L=580 mm);l1為梁頂部荷載間距(l1=120 mm),如圖3(a)所示。假設節點的彎曲剛度為Kθ,在跨中彎矩F(L-l1)/4作用下,節點梁端轉角θ可表示為

(2)

將式(2)代入式(1),

(3)

顯然,對于整體梁,節點彎曲剛度Kθ為無窮大,跨中無轉角,式(3)右側第二項為0;對于裝配梁,相同荷載下,其跨中撓度比整體梁跨中撓度大F(L2-Ll1)/(16Kθ)。Kθ為節點的彎曲剛度,與C-H-C型鋼尺寸、預埋位置等相關。

圖4中裝配梁的荷載-撓度曲線近似呈雙線性狀,通過曲線擬合,可求得其第一線性段彈性極限荷載為Fy=22.30 kN,對應的節點彈性極限彎矩為My=2 564 N·m。該數值可用于判斷節點在整體模型中的工作狀態,即節點在整體模型中的實際彎矩小于彈性極限彎矩My時,說明節點工作狀態良好。

3 整體縮尺模型試驗

3.1 模型制作

為準確反映車站結構的實際狀況,試驗以裝配地鐵車站的標準斷面為原型,考慮構件成型后的裝配效果和實驗室的試驗能力,按照幾何縮尺比為1/10制作縮尺模型,模型基本尺寸及制作過程如圖5所示。

圖5 縮尺模型基本尺寸及制作實景

3.2 試驗裝置

考慮車站結構四周主要受到水和土的分布荷載,且隨著地下水位和施工期四周填土高度的變化,結構四周的分布荷載也在變化,本文采用多點密布集中荷載的方式來近似等效水和土的分布作用,由于各點荷載可調,可以實現不同荷載工況的模擬。具體加載裝置如圖6(a)所示,即在縮尺模型兩側和頂、底部等間距對稱布置多個千斤頂,在千斤頂和構件接觸面設置分配梁和一定厚度的橡膠墊,將分布荷載等效為多個集中荷載,中板的附加荷載通過堆放一定厚度的鋼塊來模擬。

圖6 裝配式地鐵車站整體模型加載

3.3 加載方式

試驗采用了分級加載方式,以模擬車站在施工和服役不同階段的荷載狀況。共分11級加載,其中前9級加載過程模擬低水位情況下兩側逐漸填土工況,第10和11級加載過程模擬高水位加載工況。詳細加載步驟如下:

(0)構件就位后,對底部千斤頂均布加壓,以抵消構件自重。

(1)側墻底部第1對千斤頂對稱加載1.35 kN。

(2)側墻第2對千斤頂對稱加載至2.10 kN,第1對千斤頂加載到3.20 kN。

(3)側墻第3對千斤頂加載到2.50 kN,第1、2對千斤頂均增加1.50 kN。

(4)側墻第4對千斤頂加載到2.00 kN,第1、2、3對千斤頂均增加0.60 kN。

(5)側墻第1對千斤頂調整到8.40 kN,第2、3、4對千斤頂分別調整為6.40 kN、4.40 kN、2.40 kN。

(6)側墻4對千斤頂分別調整到9.90 kN、7.90 kN、5.90 kN、3.90 kN。

(7)頂緊頂部兩側千斤頂,頂部千斤頂對稱加載到4.00 kN。

(8)側墻千斤頂分別調整到12.00 kN、10.00 kN、7.00 kN、4.60 kN;頂部千斤頂增到8.00 kN。

(9)中板放置預壓塊(低水位工況加載完成)。

(10)中板卸載;側墻千斤頂分別調整到16.00 kN、14.00 kN、10.60 kN、7.30 kN;底板千斤頂調整為14.60 kN;頂板中部3個千斤頂維持荷載8.00 kN。

(11)中板放置預壓塊。加載完成后荷載分布如圖6(b)所示。

3.4 試驗結果及分析

3.4.1 位移試驗

靜力加載過程中,裝配車站模型頂板、中板、底板位移如圖7(a)所示。從圖可以看出:在初始階段,隨著結構側向荷載的增加,底板下撓,在第6步撓度增加至0.89 mm,之后隨著頂部施加壓力,底部壓力增大,底板呈現上拱,最大撓度為1.32 mm;中板由于結構兩側梯形荷載的作用呈向上彎曲狀,最大上拱位移為0.71 mm;頂板在初始階段也呈上拱狀,第6步之后,隨著頂部荷載增加,頂板開始下撓,最大下撓位移為1.13 mm。整個加載過程中,結構表現出良好的整體性。在服役工況高、低水位作用下,結構試驗位移與理論計算結果相近;高水位工況下,底板、中板、頂板跨中撓度計算結果分別為1.26 mm、0.69 mm、0.92 mm,如圖7(b)所示,表明該裝配方案能滿足設計要求。

圖7 裝配式地鐵車站位移試驗和計算結果

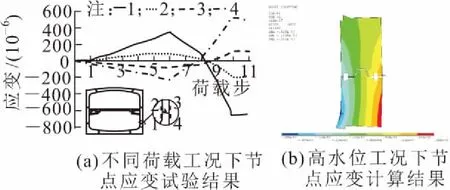

3.4.2 節點試驗

不同荷載工況下,側墻節點應變如圖8(a)所示。可以看出:第6步是節點彎曲方向改變的轉折點,前6步隨著側墻荷載的增加,節點向內側彎曲(內側受拉),應變逐漸增加,第6步之后,隨著頂部荷載的施加,節點應變減小,在第9步低水位工況中板放置預壓塊之前,應變達到最小值;之后,節點向外側彎曲(內側受壓),節點應變在高水位工況達到最大值。高水位工況下,側墻節點混凝土應變分布如圖8(b)所示,理論計算結果與試驗結果相近。根據壓彎構件彎矩M和拉壓兩側應變(εt和εc)之間關系:M=(εt-εc)EI/h,該節點兩側應變測試點處的截面彎矩可分別計算為2 804 N·m和716 N·m。通過線性公式,節點彎矩計算為1 760 N·m,小于C-H-C節點的彈性極限彎矩2 564 N·m,表明節點工作狀態良好,試驗結果與理論計算結果相符。

圖8 裝配式地鐵車站節點應變試驗和計算結果

4 結論

本文通過縮尺模型試驗證明了深圳市城市軌道交通3號線四期坪西站裝配建造方案可行,同時靜力承載試驗表明:在設計荷載作用下裝配結構整體性能良好,試驗與設計計算結果一致,該裝配方案滿足設計要求。