厚表土立井井壁變形破壞規律及光纖監測分析

龐明鑫,謝福星,袁 帥,王蘇龍,張 杰

(1.晉能控股山西科學技術研究院有限責任公司,山西 大同 037001;2.北京中煤礦山工程有限公司,北京 100013)

隨著我國資源開采深度的不斷增加,越來越多的豎井工程需要穿過深厚沖積層,在開挖過程中,初始應力場的改變會引起周圍巖土體的位移和變形,進而影響井壁的應力、應變規律[1-2]。作為煤礦重要生產設施的立井井筒、井架及提升設備擔負著礦井的通風、提升任務,是礦井的“咽喉”,其安全狀況直接關系到煤礦生產和人員安全。在長期的運營過程中,井壁、罐梁、罐道及附屬設施會受各種因素的影響而產生變形。這就需要對深覆土層地質條件下豎井結構受力和變形特點進行研究。

由于地下巖土工程所涉及的研究對象眾多、模型復雜,采用傳統的數值解析法建立的簡易模型計算量較大且難以滿足工程的精度需求[3-5]。隨著計算機軟件技術的不斷發展,越來越多的數值模擬軟件不斷被開發及應用,目前數值模擬已成為研究人員探究巖土體內部變形破壞機理的重要手段[6-8]。為此,采用FLAC3D模擬軟件,通過對所研究煤礦副井井筒施工階段進行數值模擬,分析豎井開挖過程中井壁應力及土體變形規律,現場通過光纖光柵井壁監測技術對井筒的變形狀態進行高精度監測分析,進而對井筒施工的安全性進行初步評價。

1 井筒結構及破壞特征

1.1 井筒結構

研究礦井地處于黃河下游沖積平原,地勢平坦,由西南向東北緩慢傾斜,地面標高一般為+38~+40 m 左右。副井裝備罐籠,負責人員、材料、矸石、設備的提升,兼作進風井。副井井筒深度671.2 m,凈直徑6.50 m,采用凍結法施工。副井凍結段井壁為內外雙層鋼筋混凝土復合井壁結構,內壁厚700 mm,外壁厚700 mm;在井深270 m 位置為變斷面接茬,井深220~270 m 段高,內、外壁厚度均為700 mm,單層鋼筋混凝土結構,混凝土強度等級C50;井深270~330 m 段高,內、外壁厚度均為900 mm,單層鋼筋混凝土結構,混凝土強度等級C50。外層井壁后施工有泡沫塑料板,內外層井壁間鋪高密度塑料薄板。

1.2 井筒破壞特征

通過高等院校、科研院所和相關企業對山西、兩淮、山東等多個礦區70 多個井筒的調研發現井筒井壁破壞多具有以下主要特點。

1)井壁出現明顯破壞多發生于井筒投產后1~3年內[9-10]。

2)井壁破裂部位多出現于第四系表土層底部含水層段,通常破壞段高度1~15 m 之間[11-12]。

3)井壁破裂形態大都呈水平環狀,伴有混凝土剝落,內筋突露,滲水、涌水甚至冒砂現象[13]。

4)表土段井筒時常發生重復破壞現象[14-15]。

1.3 井壁變形破壞機理

人們通過現場測試、室內模擬及理論分析,基本弄清了井壁破裂的主要原因:礦區開采疏排水,引起含水層的水位下降,含水層被壓縮,引起地層沉降,沉降土體對井壁產生向下的摩擦力。在豎向摩擦力和水平荷載綜合作用下,井壁發生縱向變形、環向變形及徑向變形,變形到一定程度,井壁就會發生破壞。井筒是礦井上下的咽喉要道,礦井的排水管路、風壓管路、注漿管路以及提升運輸罐道等均固定在井壁上。井壁的破壞會引起這些設施發生彎曲、扭曲、斷裂等嚴重破壞,帶來災難性后果[16]。

另外,由于開采而引起的地表不均勻下沉,會造成位于地表上的井架移動(水平位移與垂直位移)和變形,從而使井上井中與井底井中位置發生偏移,給提升設備帶來事故隱患[17-19]。因此,需要掌握井筒的變形破壞規律,以便及時對井架及提升設備進行測試和校正[20]。

2 立井開挖過程變形破壞規律數值模擬

2.1 模型建立

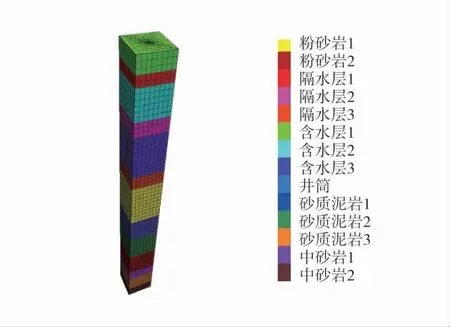

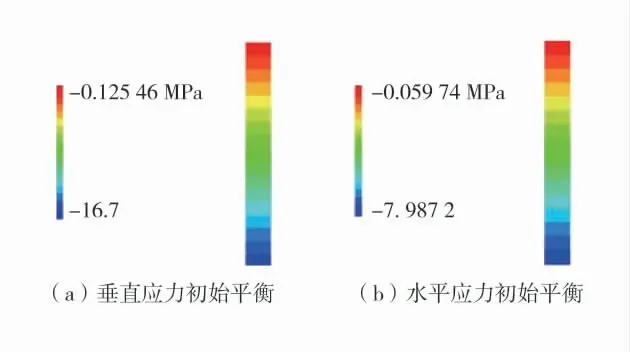

為了模擬出副立井開挖過程中的圍巖變形規律,根據礦井實際條件及地層資料。考慮圣維南原理,在FLAC3D軟件平臺下構建地質體數值模型尺寸為60 m ×60 m ×670 m,副井數值模型如圖1。水平方向邊界距離井口約為10 倍豎井半徑,研究礦井新生界松散層按其巖性組及剖面對比,自上而下可劃分為3 個含水層和3 個隔水層,應力初始平衡如圖2,初始平衡時最大垂直應力為16.7 MPa。

圖1 副井數值模型Fig.1 Numerical model of auxiliary shaft

圖2 應力初始平衡Fig.2 Initial stress equilibrium

2.2 井筒垂向應力-位移分布

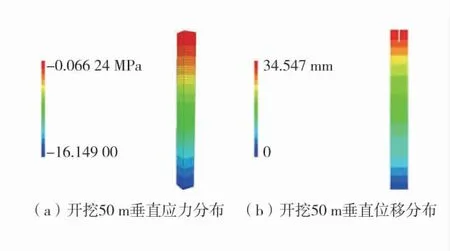

開挖50 m 垂直方向云圖如圖3。從上至下開挖,首先開挖第1 層隔水層和含水層,向下開挖深度為50 m 時,所對應的垂直方向應力分布云圖如圖3(a),開挖區域在豎井底部出現應力集中。由頂部至模型底部,垂直應力逐漸增加,變化范圍為0.125 ~16.7 MPa。隨著埋深深度的增加,在同一巖層范圍內應力強度增大。開挖50 m 垂直方向位移云圖如圖3(b),在豎井頂部由于應力集中出現明顯的壓縮變形,最大變形到達34.54 mm,底鼓現象明顯,由上而下位移變化逐漸減小。

圖3 開挖50 m 垂直方向云圖Fig.3 Cloud images in vertical direction of excavation at 50 m

繼續向下開挖190 m,開挖第四系新近系的整個含水層和隔水層,開挖總深度至240 m 時所對應的垂直方向應力和位移分布云圖如圖4。

圖4 開挖240 m 垂直方向云圖Fig.4 Vertical cloud images of excavation at 240 m

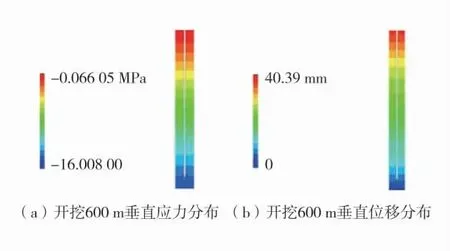

當豎井開挖至600 m 時,垂直方向云圖如圖5,最大應力達到16.1 MPa,井筒底部應力集中明顯,最大位移下沉量達到41 mm。受到垂直方向應力和水平方向側壓應力的作用,底鼓現象不明顯,出現下沉。

圖5 開挖600 m 的垂直方向云圖Fig.5 Vertical cloud images of excavation at 600 m

2.3 井筒水平方向應力-位移分布

開挖深度為50 m 時所對應的水平方向(徑向)應力和位移分布如圖6。由圖6 可知剛開挖時井筒受到水平自重應力影響,沿著開挖深度應力逐漸變大,井壁受到的拉應力減少為0。此時水平方向位移變化較小,向井壁兩側內移最大0.34 mm。隨著開挖進行,井筒底部出現應力集中最明顯,使得底部巖土層產生壓縮現象。

圖6 開挖50 m 水平方向云圖Fig.6 Horizontal cloud images of excavation at 50 m

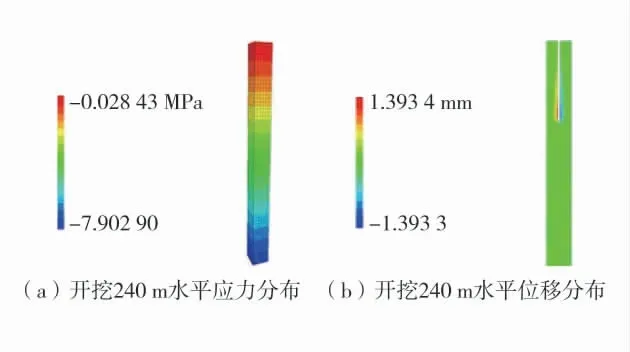

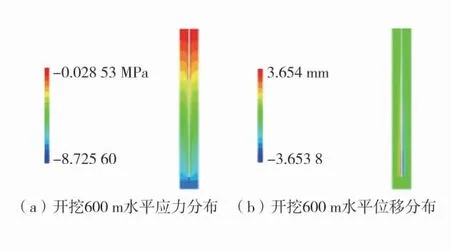

開挖深度為240 m 時所對應的水平方向應力和位移分布云圖如圖7。當深度開挖至240 m 時,井筒模型受到上覆自重和水平側向壓力的作用,最大水平側向應力達到7.9 MPa。水平方向位移隨著開挖深度的增加,位移在逐漸變大。井筒底部應力集中明顯,初始開挖時伴隨底鼓現象,兩側位移不明顯。開挖600 m 水平方向云圖如圖8,隨著開挖深度的增加,壓縮現象不明顯。

圖7 開挖240 m 水平方向云圖Fig.7 Horizontal cloud images of excavation at 240 m

圖8 開挖600 m 水平方向云圖Fig.8 Horizontal cloud images of excavation at 600 m

2.4 井筒兩向位移變化規律分析

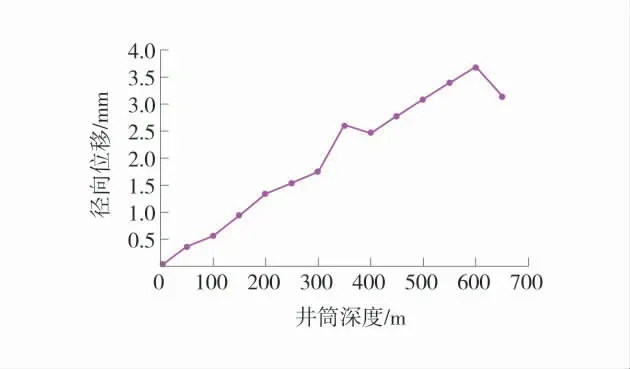

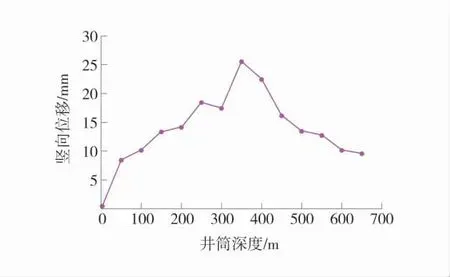

以上分別記錄了開挖50 m 和240 m 的垂直方向和水平方向應力及位移變化情況。逐層往下繼續開挖,直至埋深670 m 時,沿井壁每隔10 m 布置1個測點分別得到不同埋深距離井筒的豎向和水平方向位移變化情況。逐層進行開挖,當挖到埋深670 m,得到的井筒徑直方向和垂直方向位移隨深度的變化曲線如圖9 和圖10。

圖9 不同深度井筒水平(徑向)位移分布Fig.9 Horizontal(radial)displacement distribution of shaft at different depths

圖10 不同深度井筒垂直位移分布Fig.10 Vertical displacement distribution of shaft at different depths

由圖9 可知,水平(徑向)位移變化隨著井筒開挖深度逐漸增大,呈非線性遞增趨勢。在開挖深度小于300 m 范圍時,井筒水平位移近似線性增大,最大位移到達1.94 mm。在300~400 m 范圍,水平位移出現小范圍減小波動趨勢,變化幅度相對增大。開挖深度超過400 m 時,位移繼續逐漸增大,最終在600 m 左右降低穩定在3 mm 左右。在井筒開挖過程中,受到筒壁側向壓力影響,水平位移呈現增大趨勢,深度不同,位移變化趨勢不同。

由圖10 可知,當深度為250 m 時,豎向位移隨著開挖深度逐漸增大至18.6 mm。深度在250~400 m 范圍時,豎向位移先減小后增大,整體呈上升趨勢。深度超過400 m 范圍,巖層由表土層向基巖轉化,巖性變好,垂直方向位移開始逐漸減小,最終減少至9.8 mm,位移變化趨勢整體逐漸遞減。高地應力的存在使得開挖深度越深時,垂直位移變化越明顯。當開挖深度到達一定范圍時,位移變化趨勢逐漸趨于穩定值上下波動。

3 井壁變形光纖光柵監測

光纖光柵傳感技術是當今傳感技術發展的最新成果,它具有無源本質安全防爆、無電磁干擾、長距離信號傳輸、長期穩定性好、多參量并行檢測等顯著優勢,已在橋梁、隧道、石化、電力、煤礦等行業廣泛應用。

FBGI001 系列光纖光柵分析儀是1 種高性能光纖傳感分析設備,通道數客戶可以任意定制,可靠性高,環境適應能力強。采用光纖光柵混凝土埋入式應變傳感器對副井井壁監測點進行監測,埋入式光纖光柵監測傳感器原理圖如圖11。

圖11 埋入式光纖光柵監測傳感器原理圖Fig.11 Schematic diagram of embedded fiber grating monitoring sensor

3.1 監測內容

根據副井井壁受力薄弱處情況,選擇沿井筒軸向設置監測斷面,監測井壁的豎向和環向應變,分析監測井壁混凝土的受力情況,掌握井壁的實時工作狀態。根據情況,在考慮對井壁結構影響最小的情況下采取內層井壁掏槽埋入傳感器的方式進行測試。

井筒偏斜量是井筒結構監測的1 個重點也是難點,目前已有井筒偏斜測量方法均無法實現遠程、自動和實時采集,近年來,隨著測量儀器技術的快速發展,為井筒偏斜自動化測量提供了1 種新方法:傾角傳感器測量井筒偏斜。該方法測量基本原理:以立井井筒底部基巖為基點,當井壁在附加應力的作用下發生偏斜時,通過傾角傳感器測得測點傾角,通過計算可得到測量段井筒的偏斜量。通過分段測量井筒軸向的偏斜量,最后綜合起來可擬合得到整個井筒測量段的偏斜曲線。與傳統測量方法相比,利用傾角傳感器能夠直接測出井筒各個位置相對位移的變化情況。

擬選用傾角傳感器能夠測量井筒沿中心線方向傾斜角度變化量,分辨率為0.001°,全量程范圍精度0.002°,溫漂0.001°/℃,防護等級IP67,能夠在-30~85 ℃環境下正常運轉。

3.2 測點布置

設計沿井筒軸向方向-100~-460 m 共設置7 個監測斷面,選取井壁設計變徑及受力變化處布置儀器,分別是-100、-160、-220、-270、-330、-430、-460 m。每個水平斷面設置5 個測點,每個測點布置豎向和環向2 個光柵應變計,每層共布置10 個應變計;副井同樣需布置70 個應變傳感器。由于各層監測數據較多,因此僅以變形最嚴重的-100 m 水平為例進行說明。

3.3 監測結果分析

3.3.1 應 變

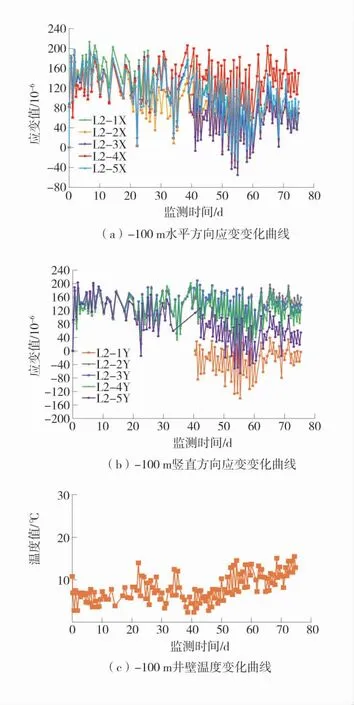

-100 m 水平應變及溫度隨監測時間的變化曲線如圖12,其中測點L2-1x、L2-1y 為靠近梯子間東北側,L2-2x、L2-2y為井筒圓周東南側,L2-3x、L2-3y為西南側測點,L2-4x、L2-4y為西側,L2-5x、L2-5y 為靠近梯子間處偏西北處。

圖12(a)表明-100 m 斷面測點水平方向應變變化趨勢均為前期劇烈,隨后逐漸趨于平穩,5 個測點整體變化趨勢基本一致,各曲線拐點發生的時間基本相同,只是峰值不盡相同。由變化曲線知,東北處測點(編號L2-1x)在安裝7 d 時應變值最大,應變值達到213×10-6,而后應變數值呈現出上下浮動,應變值也持續變小;東南處測點(L2-2x)變化與東北處測點一致,7 d 時最大拉應變197×10-6;西南處測點(L2-3x)應變數值最小,7 d 時最大拉應變190×10-6;西側(L2-4x)前期數值不大,但監測到30 d 時,峰值較其他4 點大,監測到65 d 時,最大拉應變205×10-6,監測到75 d 時,應變值為150×10-6;西北側(L2-5x)總體數據較西南處測點(L2-3x)略大,最大拉應變178×10-6。

圖12(b)表明-100 m 斷面測點豎直方向應變變化趨勢與水平方向變化基本一致,監測40 d 時,東北處測點(編號L2-1x)開始出現壓應變,且以壓應變為主,在155 d 時壓應變達到-141×10-6,西北側(L2-5x)監測50 d 左右時也開始出現壓應變;而南側及西側3 個測點為拉應變,且西側測點40 d 時拉應變最大約200×10-6,變化規律基本相同,數值上L2-2y測點數值較大,L2-3y次之,L2-4y最小。

圖12 -100 m 斷面應變測試結果曲線Fig.12 -100 m section strain test results curves

圖12(c)表明井筒井壁的溫度變化趨勢,在選取的時間范圍內,溫度上下浮動,比較應變曲線與溫度曲線,發現三者變化趨勢基本一致。

可以看出該水平5 個測點整體變化趨勢基本一致,水平方向主要為拉應變,豎直方向2 個測點監測后期開始表現為壓應變(主要是東北測點,西北次之),其他3 個測點為拉應變;比較水平和豎直方向應變變化趨勢與井壁溫度變化情況,可以得出應變變化與井壁溫度變化趨勢一致,可推測由于溫度變化造成混凝土井壁受力發生變化,從而反映在混凝土應變數值發生變化。

3.3.2 偏 斜

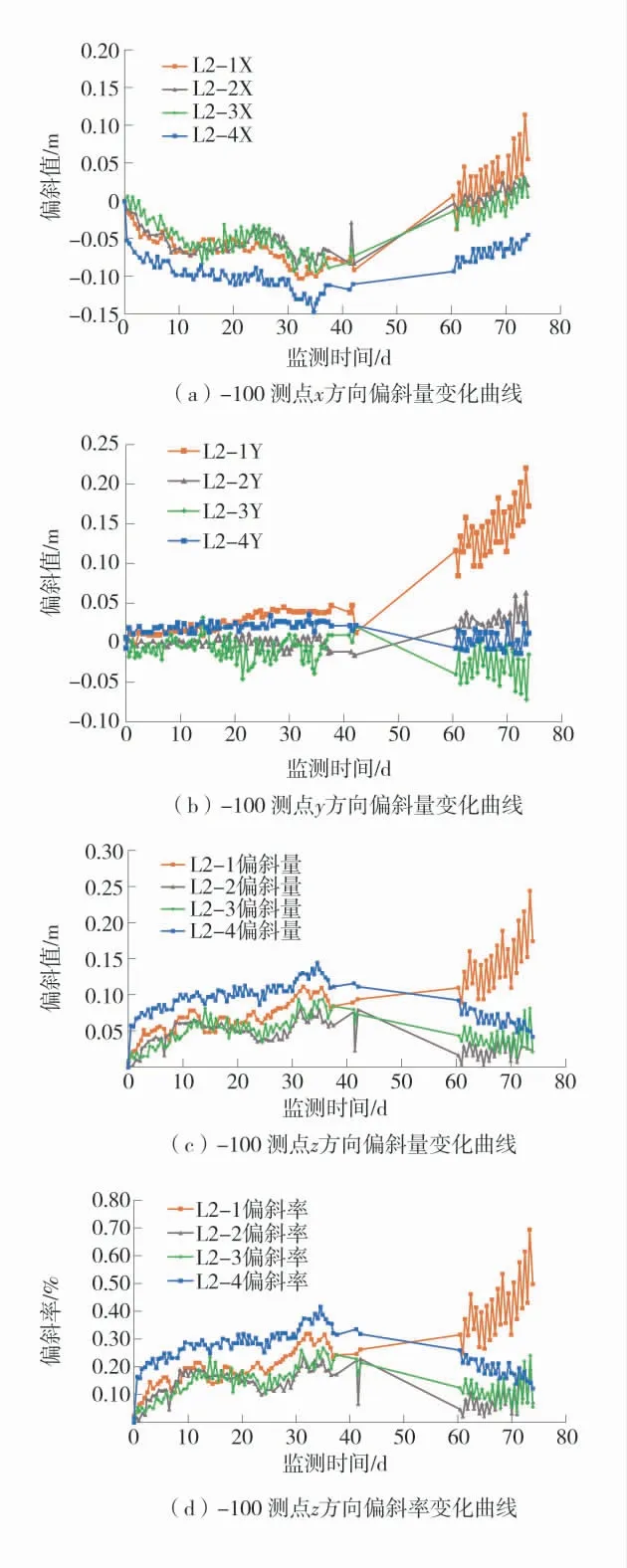

-100 m 水平3 個方向的偏斜值監測結果如圖13。其中L2-1x、L2-1y為靠近梯子間東北側,L2-2x、L2-2y 為井筒圓周東南側,L2-3x、L2-3y為西南側測點,L2-4x、L2-4y為西北側。

圖13(a)表明-100 m 處4 個測點變化趨勢基本一致。由變化曲線知,在以-460 m 為基準點時,該層東北處測點(編號L2-1x)傾斜值最大,傾斜值73 d時達到0.116 m;x 軸負向上偏斜值最大為L2-4x監測34 d 時的-0.147 m。

圖13 -100 m 斷面井筒偏斜測試結果曲線Fig.13 -100 m section shaft deflection test result curves

圖13(b)表明-100 m 斷面測點除L2-1y 偏斜量(最大偏斜量0.214 m)較大外,其他3 個測點的數值均較小,最大為L2-3y的-0.079 m,整體數值較小。由L2-1y的偏斜方向可知,井筒在此段上向北偏斜。

圖13(c)為x 軸和y 軸方向上偏斜量的合成,即z 軸向的偏斜量,由曲線知,L2-1 方向偏斜值較大,73 d 最大值達到了0.243 m,且根據正負號規定方向,可知,同樣地,該測點向東北方向偏斜。其他3個測點,z 軸最大偏斜量約為0.08 m 及以下。

圖13(d)為z 軸方向上偏斜率,其變化規律與圖13(c)基本呈線性關系,L2-4 方向偏斜率最大,73 d 最大值達到了0.695‰,監測后期,其他3 個測點,z 軸最大偏斜率為L2-3 的0.243‰。

對比分析x 軸和y 軸方向偏斜值變化趨勢與井壁溫度變化情況,可以得出其同樣受到井壁溫度變化的影響。同時根據分析,監測后期該段井筒1 號測點偏斜值最大,建議后期要加強該測點監測。其他測點偏斜值較小,因此總體而言,監測期內井筒井壁結構是安全的,混凝土受力監測值總體上在安全允許范圍內,井壁結構保持安全穩定狀態。

4 結 語

1)水平位移變化隨著井筒開挖深度逐漸增大,呈非線性遞增趨勢,在開挖深度小于300 m 范圍時,井筒水平位移近似線性增大,最大位移到達1.94 mm;在300~400 m 范圍,水平位移出現小范圍減小波動趨勢,變化幅度相對增大。開挖深度超過400 m時,位移繼續逐漸增大,最終在600 m 左右降低穩定在3 mm 左右。

2)當井筒開挖深度為250 m 時,豎向位移隨著開挖深度逐漸增大至18.6 mm;250~400 m 范圍時,豎向位移先減小后增大,整體呈上升趨勢;深度超過400 m 范圍,巖層由表土層向基巖轉化,巖性變好,垂直方向位移開始逐漸減小,最終減少至9.8 mm,位移變化趨勢整體逐漸遞減。

3)井壁應變主要受到井壁溫度變化的影響結果呈現出拉、壓應變來回交替變化趨勢,均在安全允許范圍之內。監測后期該段井筒測點1 的偏斜值最大,建議后期要加強該測點監測,而其他測點偏斜值較小,因此總體而言,監測期內井筒井壁結構是安全的。