首臺全燃準東高堿煤660 MW超超臨界對沖燃燒鍋爐的研發

朱 駕, 冉燊銘, 潘紹成, 易廣宙, 劉文建,唐真華, 楊章寧, 胡修奎

(1. 清潔燃燒與煙氣凈化四川省重點實驗室,成都 611731;2. 東方電氣集團東方鍋爐股份有限公司,四川自貢 643001)

準東煤田作為目前我國乃至全世界最大的整裝煤田[1],其儲煤量占整個新疆總儲煤量的17.8%,占全國儲煤量的7%左右。準東煤田的大規模開發利用對我國能源體系建設的意義重大。準東煤是優良的動力煤[2],但是準東高堿煤中堿金屬鈉和鉀的質量分數在4%~9%。與國內其他動力煤相比,準東高堿煤具有嚴重的沾污、結渣特性,屬于高堿煤種。高堿煤在燃燒中存在的嚴重沾污、結渣問題屬于世界性難題,這嚴重制約了準東高堿煤的開發與利用。

目前,電站鍋爐對準東高堿煤的利用只能采用摻燒沾污性弱的煤種的方法,但該方法僅能減緩沾污,不能從根本上解決沾污問題。因此,需要開發適合大比例燃用準東高堿煤的超超臨界機組鍋爐的技術。為此,很多研究者也針對準東高堿煤的沾污、結渣特性進行了研究。王智化等[3-4]研究了礦物質在高堿煤燃燒過程中的賦存形態及遷徙規律。馬達夫等[5]研究了高堿煤結渣沾污層的形成機制。王禮鵬等[6]研究了準東高堿煤的渣樣并進行了結渣沾污特性分析。張守玉等[7]分析總結了燃用高堿煤時出現的難題。聶立等[8]進行了半工業性試驗并得出煙氣溫度和管壁溫度是影響沾污積灰的主要因素。李楠等[9]通過相圖法并結合試驗研究了高堿煤的摻燒比例。杜智華等[10]通過數值模擬研究了某機組摻燒高堿煤出現結渣的情況。楊忠燦等[11]總結了新建燃用高堿煤鍋爐的注意事項并提出了相關的選型建議。趙勇綱等[12]提出了純燃高堿煤機組防結渣沾污的一體化設計思路。

筆者研發全燃準東高堿煤660 MW超超臨界對沖燃燒鍋爐,并將其應用于大唐新疆準東五彩灣電廠一期2臺660 MW超超臨界燃煤發電機組,介紹技術的相關特點,探究準東高堿煤在該機組的應用情況。

1 對沖燃燒鍋爐的技術特點

該機組鍋爐為660 MW超超臨界參數變壓運行直流П形鍋爐,采用內螺紋管螺旋管圈、一次再熱、單爐膛、前后墻對沖燃燒、尾部雙煙道、平衡通風、全緊身封閉布置、固態排渣、全鋼構架、全懸吊結構。主要技術特點為:

(1) 水冷壁采用下部內螺紋管螺旋結構+半爐膛中間全混合結構+上部光管垂直結構,不需要設置節流圈,水動力穩定性高,全負荷工況運行偏差小,安全裕度大。

(2) 采用成熟可靠的前后墻對沖燃燒方式,熱量輸入偏差小,可減少爐膛出口工質溫度偏差,防止爐膛結焦。煤種適應性強,并且機組低負荷穩燃能力及深度調峰能力強。

(3) 采用一系列措施精準控制壁溫偏差,對璧溫偏差控制技術進行全面的升級,包括焓增及溫升再匹配、進出口集箱內徑再匹配、節流孔精確再匹配;過熱器、再熱器壁溫偏差小。

(4) 過熱蒸汽溫度采用調節煤水比和兩級噴水減溫進行控制,再熱蒸汽溫度采用尾部煙氣擋板調節,調節性能好。過熱器受熱面布置采用輻射-對流型,通過調節煤水比和兩級噴水來調節汽溫;再熱器受熱面均為純對流傳熱受熱面,通過尾部煙氣擋板調節汽溫;保證過熱器、再熱器能達到額定蒸汽參數。

(5) 配置最新的OPCC型雙調風旋流低NOx燃燒器,采用單個燃燒器穩燃并單獨配風的燃燒方式,并且機組在高、低負荷采取相同的燃燒方式,通過燃燒精確控制,保證全負荷段下的低NOx排放量及高效穩定燃燒。

(6) 采用一系列措施防止沾污結渣和水冷壁高溫腐蝕。П形對沖燃燒鍋爐爐膛出口煙氣無殘余旋轉,屏式過熱器區域煙氣流向與受熱面平行,受熱面對煙氣灰粒捕集率低,管屏不易結焦;燃燒器設置合適的擴錐角度,火焰不飛邊、不刷墻;設置貼壁風,可有效保護側墻水冷壁;側墻水冷壁布置吹灰器,可有效防止結渣。

2 全燃準東高堿煤的關鍵技術

2.1 選擇爐膛關鍵參數

該鍋爐的爐膛斷面尺寸(寬度×深度)為23.534 m×16.980 8 m,高度為73 m,燃盡高度為27.238 5 m,燃燒器層數為6(前墻3層、后墻3層)。爐膛出口煙氣溫度為965 ℃,鍋爐保證效率為94.30%,NOx生成質量濃度為180 mg/m3。

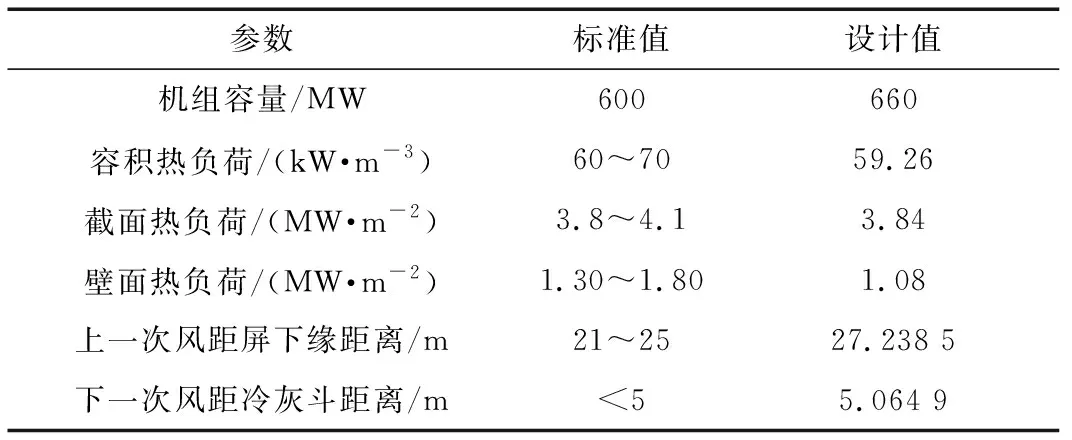

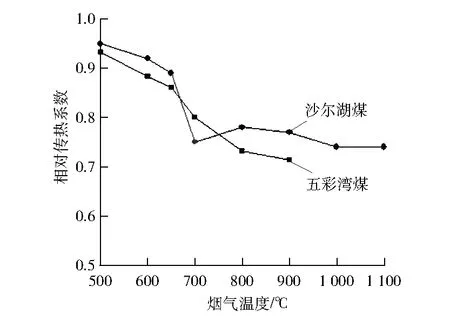

爐膛熱負荷是設計燃用高堿煤鍋爐的關鍵參數。降低各爐膛熱負荷并增加燃盡高度,有利于控制爐膛平均煙氣溫度水平,顯著提升鍋爐全燃高堿煤的適應能力。根據DL/T 831—2015 《大容量煤粉燃燒鍋爐爐膛選型導則》,將該鍋爐與同等級鍋爐爐膛關鍵參數進行對比,具體見表1。設計時,選取的爐膛熱負荷低于標準要求的下限值,而燃盡高度(上一次風距屏下緣距離)也高于標準要求的上限值。

表1 爐膛關鍵參數對比

根據爐膛參數的變化趨勢和防止結渣的要求,選取燃用高堿煤的鍋爐爐膛參數(見表2)。

表2 不同容量燃用準東高堿煤鍋爐的熱負荷參數選取

2.2 優化受熱面布置

為了防止爐內各級受熱面沾污、積灰搭橋,影響鍋爐的安全運行,加大了易沾污區間的受熱面節距,降低煙氣速度,使煙氣攜帶灰顆粒通過管組間的空隙,并且盡量減少灰顆粒與受熱面接觸形成黏結。

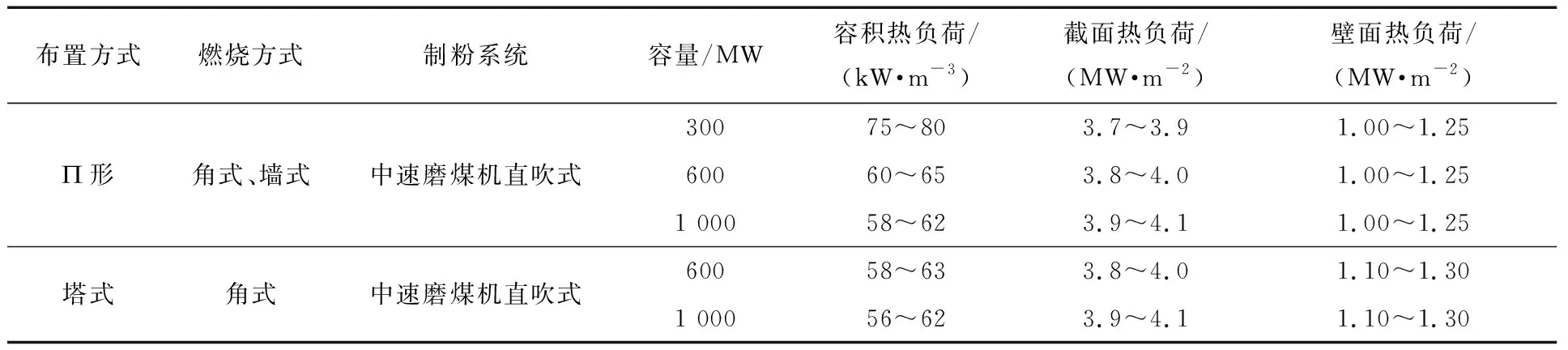

低溫過熱器與低溫再熱器水平段采用不同的節距,與吊掛管的匹配存在一定難度。高溫區的寬節距管屏若按常規設計支撐耳板將不能滿足長期安全運行的需要。因此,研發了一種適用于寬節距蛇形管屏的吊掛管支撐裝置,具體見圖1。

圖1 適用于寬節距蛇形管屏的吊掛管支撐裝置

2.3 設計及計算方法

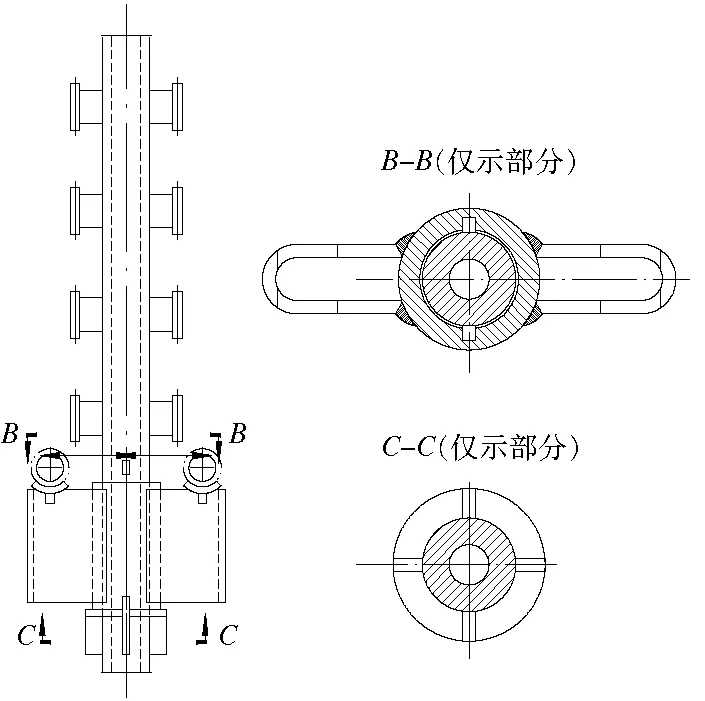

通過3 MW試驗臺研究了沾污對傳熱系數的影響(見圖2)。

圖2 沾污對傳熱系數的影響

對已投運的350 MW鍋爐運行數據進行收集分析,提出了燃用準東高堿煤鍋爐受熱面利用系數的選取方法,為燃用準東高堿煤鍋爐設計提供可靠的計算手段,并且根據實際運行的數據,結合水動力計算和熱力計算的方法,修正爐膛、燃燒、受熱面傳熱的模型邊界條件。

不同工況下,受熱面利用系數的對比見表3。

表3 受熱面利用系數的對比

為保證鍋爐熱力計算的準確,采取的措施包括:

(1) 根據煤種的結渣和沾污特性,結合試驗臺熱態試驗結果和實際投運項目運行數據,歸納總結了不同煙氣溫度區域受熱面管因管壁沾污導致的傳熱系數的變化情況,并且對鍋爐方案進行校核。在計算上對沾污區域受熱面積利用系數進行修正,保證鍋爐在爐膛及受熱面有輕微的結渣和沾污時也能達到鍋爐額定參數和設計的排煙溫度,確保鍋爐高效運行。圖3為不同煙氣溫度區域的劃分。

圖3 不同煙氣溫度區域的劃分

(2) 在排煙溫度控制上,相比于常規項目,放大空氣預熱器的型號,優化改進空氣預熱器結構,降低空氣預熱器漏風率,保證空氣預熱器傳熱面積有足夠的裕量。

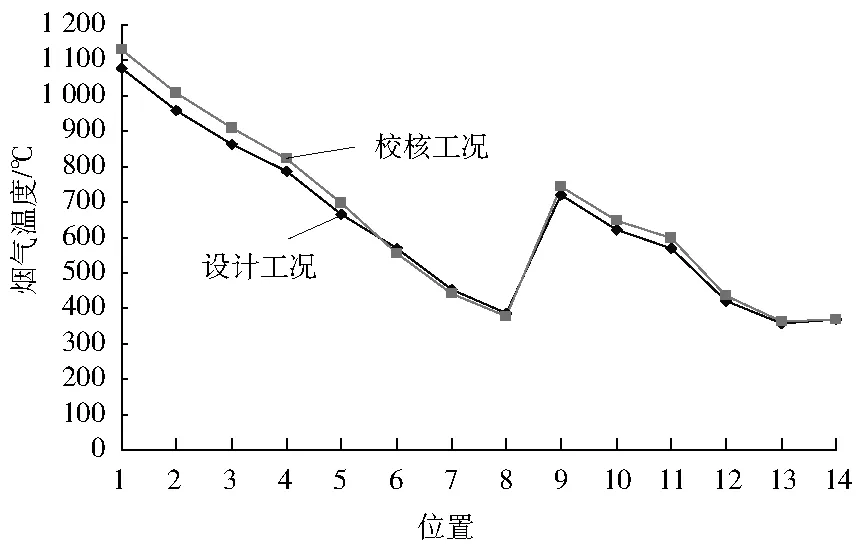

(3) 考慮爐膛和受熱面結渣和沾污后,各位置的煙氣溫度存在波動,但均在安全范圍,同時進入空氣預熱器的煙氣溫度也存在波動。鍋爐的整體布置和受熱面布置要完全能適應燃用高堿煤,并且具有足夠的裕量,能保證結渣和沾污后鍋爐的性能基本不變。圖4為各位置的煙氣溫度。

圖4 各位置的煙氣溫度

2.4 采用專用燃燒器

對燃燒器整體結構、布置方案及風粉參數等進行優化設計。在燃燒器噴口專設了火焰分割塊,有利于減少燃燒器噴口的煙氣回流,降低燃燒器區域熱強度,防止燃燒器噴口的結焦。同時,通過設置合適的燃燒器擴錐角度,并且降低燃燒器區域壁面熱負荷,防止燃燒器區域的結渣。

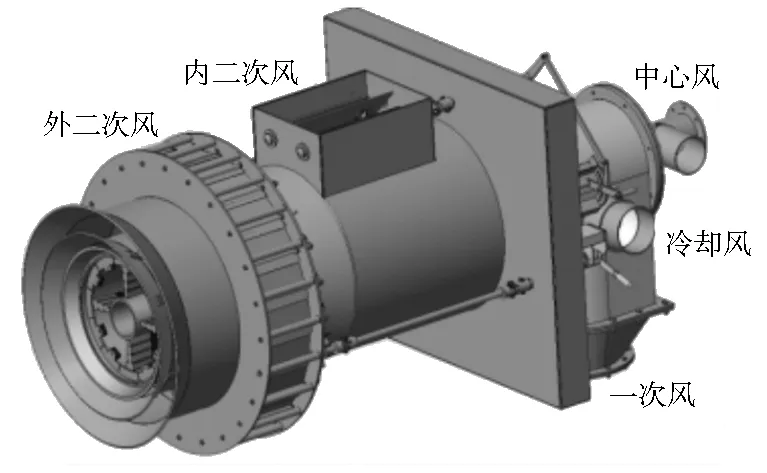

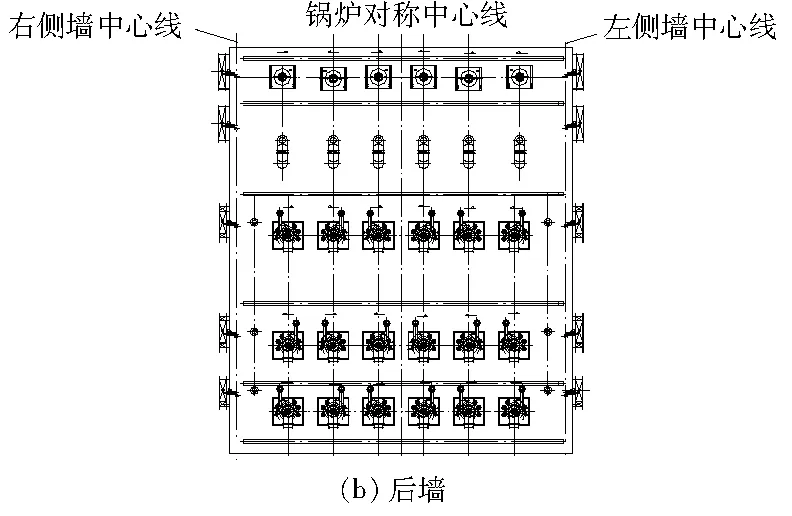

該鍋爐配6臺磨煤機,5臺運行1臺備用。每臺磨煤機對應一層的6個低NOx燃燒器,前、后墻各布置3層燃燒器,每層布置6個,燃燒器結構見圖5。在低NOx燃燒器組的上方布置燃盡風噴口,前、后墻各布置2層,每層布置6個。另外,布置了貼壁風以防止水冷壁側墻的高溫腐蝕。燃燒器的整體布置方案見圖6。

圖5 低NOx燃燒器結構

圖6 燃燒器的整體布置方案

2.5 設計燃燒器區域差異化熱負荷技術

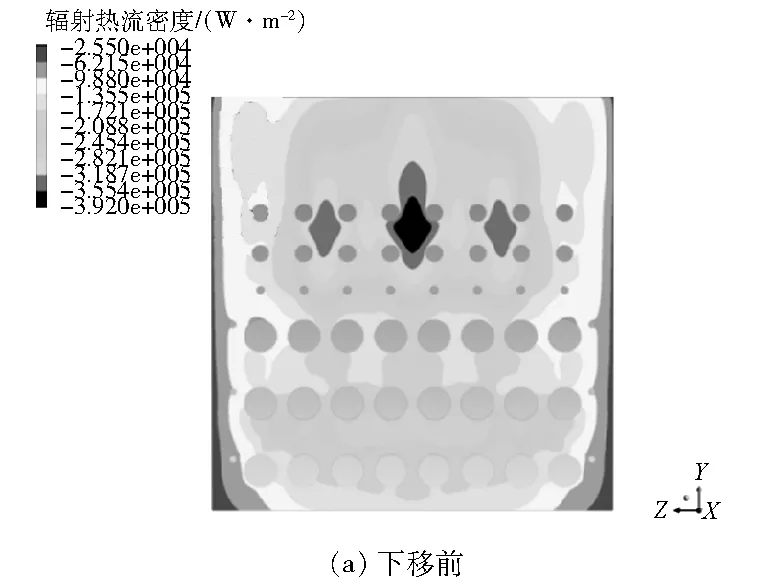

在燃燒器區域容積熱負荷(即燃燒器總高度)不變的情況下,將中間層燃燒器適當下移,使第1層與第2層燃燒器的間距小于第2層與第3層燃燒器的間距,具體移動的距離根據爐膛容積熱負荷來選取。圖7為中間層燃燒器下移前后主燃區水冷壁輻射熱流密度的對比。

圖7 中間層燃燒器下移前后主燃區水冷壁輻射熱流密度的對比

中間層燃燒器下移使爐膛火焰中心整體降低,中層與下層燃燒器的相對集中布置使爐膛下部煤粉熱量釋放得更及時,從而降低了爐膛出口煙氣溫度,有利于防止屏式過熱器超溫及高溫受熱面沾污。中間層燃燒器下移可以增加第2層燃燒器煤粉在爐膛中的停留時間,提高煤粉的燃盡程度。爐膛采用空氣分級燃燒器,主燃區生成的NOx可以在爐膛的還原區被還原。但是,主燃區是富燃料區,還原性氣氛的含量較高,燃燒產生的NOx可以在主燃區內被還原。中間層燃燒器下移可以在第2層和第3層燃燒器之間形成“第2個還原區”,下2層煤粉燃燒所產生的NOx一部分可以先被還原,剩下的部分再進入爐膛主燃區內被還原,可以大幅度降低鍋爐的NOx排放量。

2.6 合理布置吹灰器

相比于常規660 MW鍋爐,燃用高堿煤鍋爐需要進一步優化吹灰器的布置,同時可以提高吹灰頻率或提升吹灰壓力來提升吹灰效果。

表4為吹灰器布置數量的對比。

表4 吹灰器布置數量對比

在布置蒸汽吹灰器的同時,還需要考慮布置水力吹灰器。遠程水力吹灰器吹掃的最大射程可達30 m以上。初步方案是在爐膛前、后墻各布置2層遠程水力吹灰器,每層布置1個,前、后墻共布置4個。上層水力吹灰器在吹掃時需要注意避開屏式過熱器,下層水力吹灰器在吹掃時需要注意避開燃燒器噴口。

3 鍋爐設計方案

3.1 煤質分析

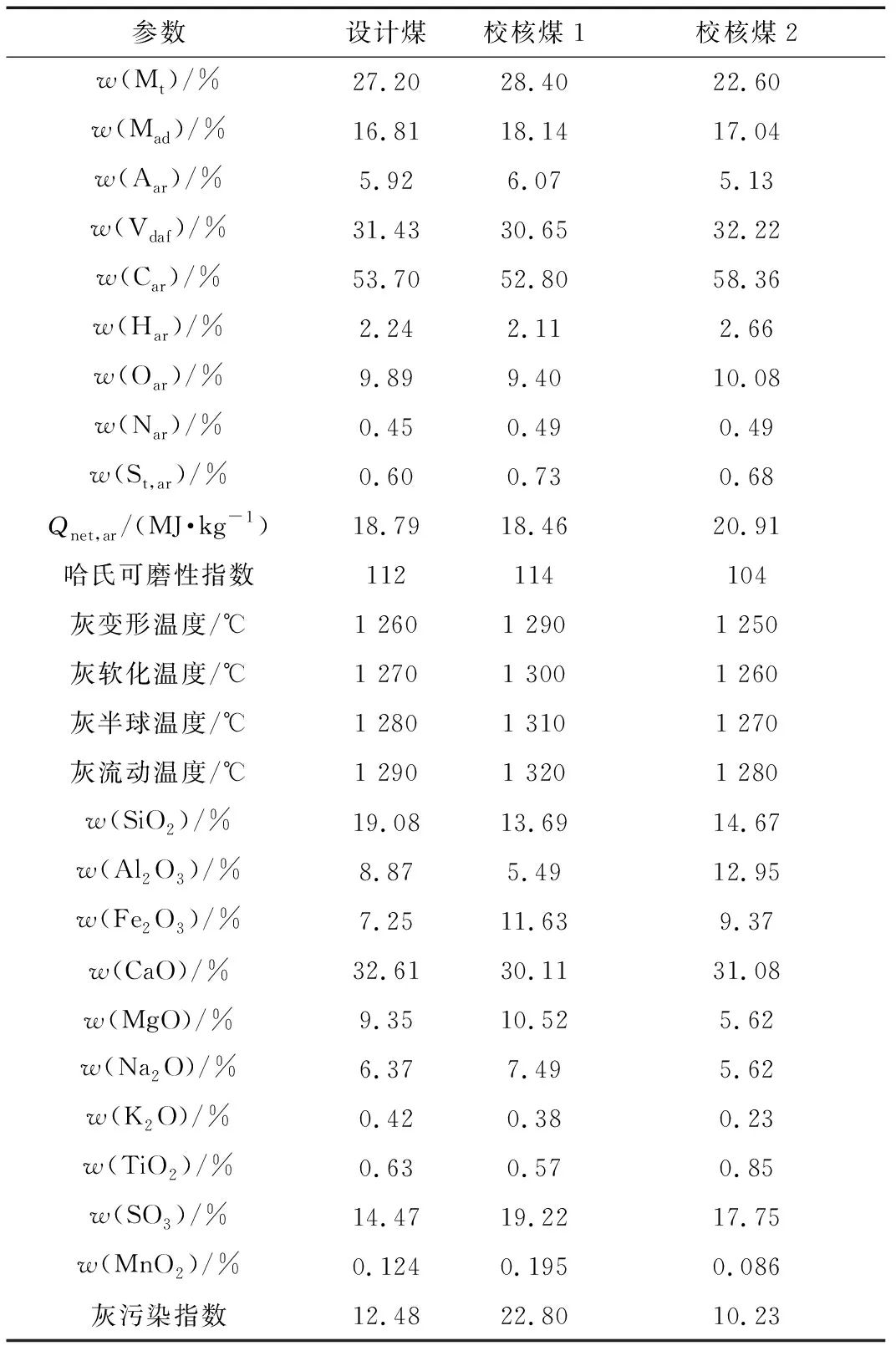

鍋爐燃用準東高堿煤的煤質分析見表5。準東高堿煤的特點為灰分含量較低、鈉鉀等堿金屬含量較高、硅鋁含量較低。準東高堿煤在燃燒過程中生成的鈉鉀鈣硫酸鹽共熔體易沉積在受熱面上而造成沾污積灰。

表5 鍋爐燃用準東高堿煤的煤質分析

3.2 設計參數

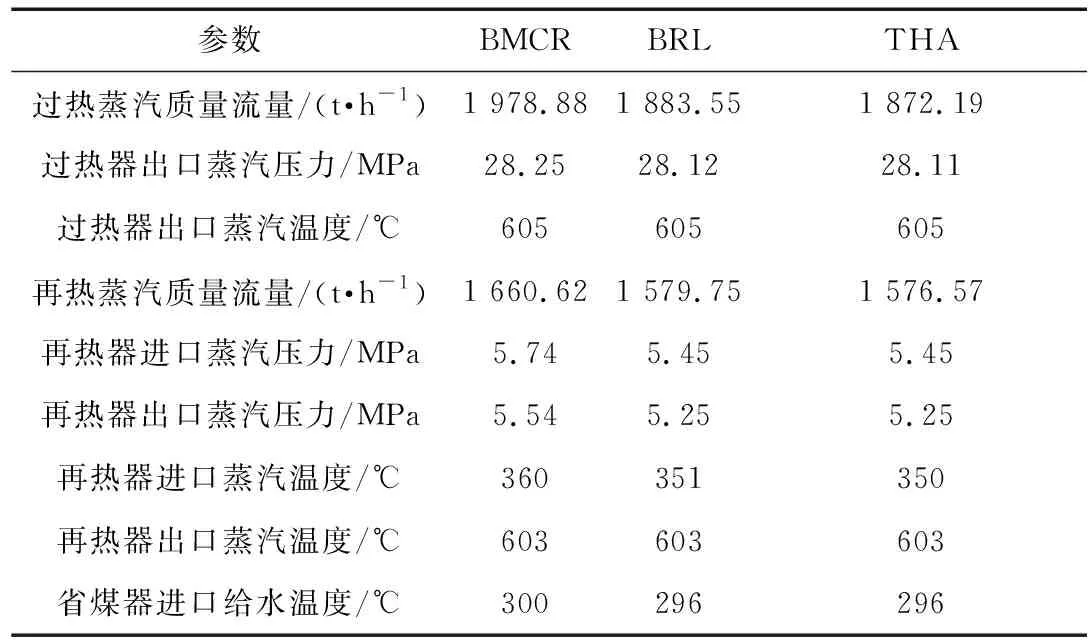

鍋爐的設計參數見表6,其中:BMCR工況為鍋爐最大連續蒸發量工況;BRL工況為鍋爐額定工況;THA工況為汽輪機熱耗驗收工況。

表6 設計參數

3.3 主要部件組成

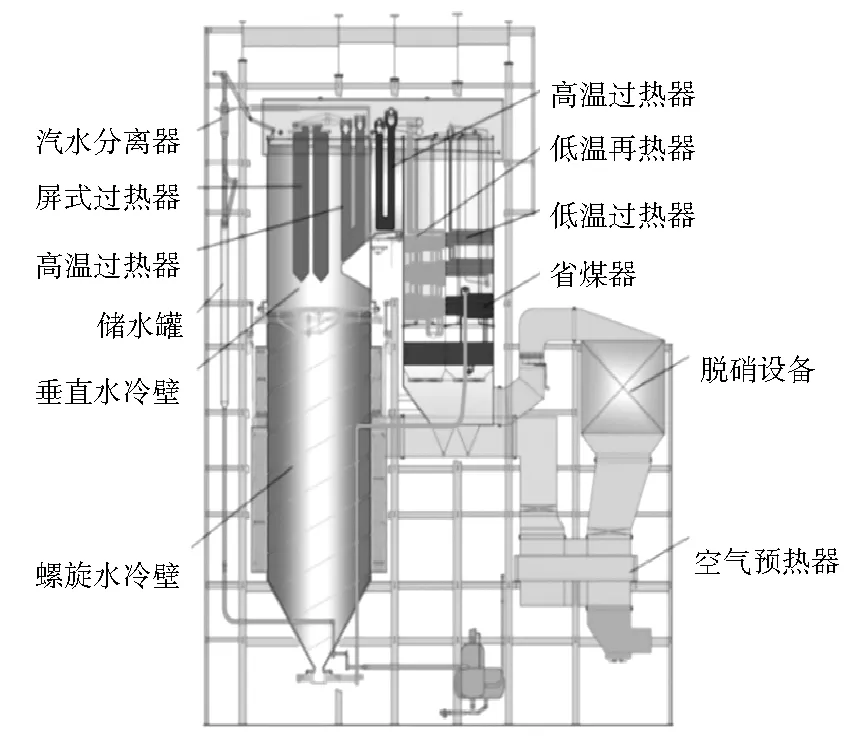

鍋爐的整體布置見圖8。

圖8 鍋爐的整體布置

3.4 爐膛結構

鍋爐的爐膛四周為全焊式膜式水冷壁,爐膛由下部螺旋水冷壁和上部垂直水冷壁組成,兩者間由過渡段水冷壁和水冷壁中間集箱連接。

3.5 煙風系統

送風機將空氣送往回轉式空氣預熱器,熱煙氣將熱量傳給空氣,熱一次風與部分冷一次風混合后進入磨煤機,然后進入煤粉燃燒器,熱二次風進入燃燒器風箱,并通過各調節擋板進入每個燃燒器內、外二次風通道,同時部分二次風進入燃盡風、還原風、貼壁風噴口。

風和粉被送入爐膛燃燒,產生熱煙氣,熱煙氣沿爐膛向上依次經過屏式過熱器、高溫過熱器、高溫再熱器,然后再分為兩路,一路經過低溫再熱器、省煤器,另一路經過低溫過熱器、省煤器,進行輻射、對流傳熱后到達尾部出口煙道。通過選擇性催化還原(SCR)脫硝裝置后,煙氣再進入空氣預熱器與空氣進行換熱,最后經空氣預熱器出口煙道離開鍋爐。

3.6 汽水系統

3.6.1 省煤器及水冷壁系統

鍋爐主給水由鍋爐右側引入省煤器,經省煤器管組加熱后,再經集中下降管被引入水冷壁下集箱,然后沿爐膛向上依次經過冷灰斗、下部螺旋水冷壁、中間混合集箱、上部垂直水冷壁。最終,汽水混合物在水冷壁出口集箱內進行全混合后再通過6根連接管分別進入2個汽水分離器。

3.6.2 過熱器系統

過熱蒸汽依次經過汽水分離器、頂棚過熱器、包墻過熱器、吊掛管過熱器、低溫過熱器、一級減溫器、屏式過熱器、二級減溫器、高溫過熱器、過熱蒸汽出口管道。

3.6.3 再熱器系統

再熱蒸汽依次經過再熱蒸汽冷段管道、低溫再熱器、再熱器事故噴水減溫器、高溫再熱器、再熱蒸汽熱段管道。

3.6.4 汽溫調節

鍋爐通過調節煤水比和噴水減溫來控制過熱蒸汽溫度,主要通過調節尾部煙氣擋板來控制再熱蒸汽溫度。

3.6.5 啟動系統

啟動系統的作用是保證鍋爐啟動過程中的最小流量需求,避免管壁超溫。當機組負荷達到臨界點(約25%BMCR負荷)以上時,啟動系統將轉入備用狀態,鍋爐進入直流運行工況。

3.7 鍋爐鋼結構

鍋爐為П形布置,主要受壓部件都懸掛在爐頂的大板梁上,而這些大板梁是由鍋爐四周的鋼柱來支撐的。鍋爐爐墻通過水平布置鋼性梁連接起來,同時通過垂直鋼性梁來固定。

3.8 燃燒系統

采用前后墻對沖布置的低NOx燃燒器,在爐膛前墻和后墻各分3層,每層布置6個燃燒器,全爐共設有36個燃燒器。在最上層低NOx燃燒器的上部布置了2層燃盡風噴口,共設有24個燃盡風噴口。在燃燒器靠近水冷壁側墻設有3層貼壁風,共設有12個貼壁風噴口。

3.9 空氣預熱器系統

每臺鍋爐配有1臺三分倉回轉式空氣預熱器,型號為35VNT2350,傳熱元件總高度為2 350 mm;熱端傳熱元件采用Q235材料,冷端傳熱元件采用雙表面鍍搪瓷涂料的搪瓷板。

4 機組運行情況

2臺機組自運行以來,受熱面不超溫,鍋爐熱效率、鍋爐最大蒸發量、鍋爐最低穩燃負荷、NOx排放濃度、過熱蒸汽及再熱蒸汽溫度等指標均達到或優于設計值。

表7為鍋爐在試運行期間準東高堿煤摻燒質量分數。自機組投運以來,鍋爐表現出優良的高堿煤適應能力,準東高堿煤綜合摻燒質量分數達到90%以上,接近全燃高堿煤的設計目標。

表7 鍋爐在試運行期間準東高堿煤摻燒質量分數

5 結語

(1) 研究了爐膛關鍵參數、受熱面布置優化、鍋爐計算方法、燃燒器設計及布置、吹灰器設計及布置等鍋爐設計的關鍵技術,為高堿煤鍋爐的設計積累了寶貴經驗。

(2) 研發全燃準東高堿煤鍋爐并成功投運,為世界首臺(批)采用完全自主研發技術設計制造的燃用準東高堿煤660 MW超超臨界對沖燃燒П形鍋爐。

(3) 鍋爐投運后具有優良的高堿煤適應能力,并且準東高堿煤綜合摻燒質量分數達到90%以上,解決了難以大比例燃用準東高堿煤的難題。