綜放工作面瓦斯治理技術探索與實踐

常偉琦

(晉能控股煤業集團忻州公司 山西 忻州 034000)

0 引言

目前,煤炭是在我國能源結構占主要的地位,現如今我國礦井開采煤層已經到達深部,煤層的透氣性低,深部煤層瓦斯壓力以及瓦斯含量較大等問題越發明顯,傳統的排放瓦斯技術已經不能夠滿足煤礦安全開采的需要[1]。尤其是對特厚煤層而言,工作面正常回采擴散瓦斯濃度高,甚至在移架、落煤時會有大量的瓦斯涌出來,使得隅角、回風流瓦斯超限等事故,必須采用合理有效的瓦斯治理技術,通過風排瓦斯,進一步加強瓦斯的抽放來降低工作面的瓦斯濃度。在“先抽后采、以風定產、監測監控”的方針指引下[2-4],引入綜放工作面瓦斯抽放技術,有效地解決上隅角瓦斯超限問題,對實現礦井的安全高效開采具有十分重大的意義。

1 礦井概況

1.1 B2煤層瓦斯基本參數

山西某礦從2004 年開始施工,2008 年試采上部B42煤,2009年7月正式投入生產。截止2020年年底,該煤礦批復礦區范圍內保有資源儲量70 277.56 萬t(含各類煤柱),可采儲量為41 815.14萬t。

井田內含煤地層位于中侏羅統西山窯組下段,可采煤層為B42煤、B41煤、B3煤、B2煤、B1煤和B0煤,其中 B41煤、B2 煤、B1 煤和 B0 煤為主采煤層。礦井核定生產能力為180 萬t/a。礦井采用反斜井開拓方式,共有主、副、風三個斜井井筒。井田分兩個水平,七個采區。一水平標高為+1 255 m,二水平標高為+950 m,一水平分兩個采區,實行上山開采;二水平分三個上山采區和兩個下山采區。礦井開采B4 煤層時采用綜合機械化一次采全高采煤法,B2煤層采用綜合機械化放頂煤采煤法。目前礦井生產采區為一水平的一采區。

1.2 B2煤層瓦斯基本參數

B2 煤層瓦斯壓力0.32 MPa,煤層的瓦斯含量為2.35 m3/t~5.8 m3/t,透氣性系數在0.080 75m2/(MPa2·d)~1.034 7m2/(MPa2·d)之間,鉆孔瓦斯流量衰減系數在0.343 d-1~0.365 d-1之間。B2 煤層水分 Mad 為 4.32%,灰分Ad 為5.06%,揮發分Vdaf 為28.59%,密度為1.47 g/cm3,孔隙率為6.12%,吸附常數a 為24.126 cm3/g,吸附常數b為1.103 5 MPa-1。

1.3 抽放系統簡介

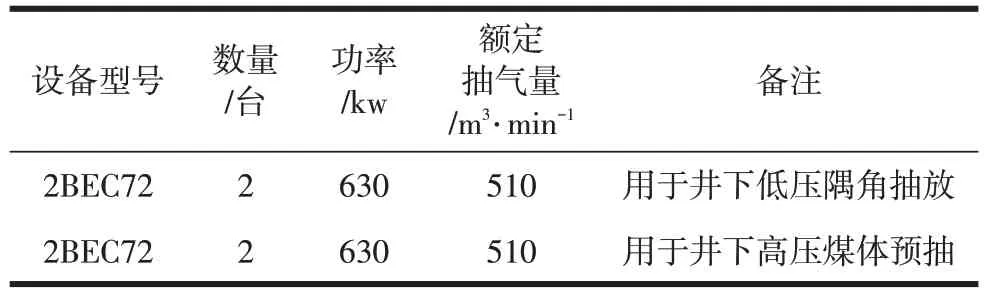

根據礦井瓦斯涌出情況,礦井建立了地面固定瓦斯抽采系統,泵站安裝了4臺能力為510 m3/min的抽放泵(高低壓兩用兩備)。地面瓦斯抽采泵參數見表1。

表1 地面瓦斯抽采泵參數

該系統主要用于I010203工作面煤體預抽及采空區抽放,抽放管路直徑為630 mm、315 mm,其中630 mm 抽放主管由永久泵站鋪設至B2 煤層回風上山,315 mm支管鋪設于I010203工作面上順槽、工藝巷。

2 采空區瓦斯來源分析與涌出量實測

2.1 采空區瓦斯來源分析

(1)開采煤壁的瓦斯

在對I010203 綜放工作面進行回采過程中,受采動的影響,支架上部的煤體受到應力作用,形成一個卸壓帶,瓦斯沿著綜放支架上部煤壁的卸壓帶裂隙涌入采空區,從而使采空區的瓦斯含量增大。

(2)遺煤殘留瓦斯

在對I010203 綜放工作面回采過程中,受到采煤工藝的影響,產生一定量的遺煤,當工作面往前推進時,遺煤遺留在了采空區中,而遺煤中殘留的瓦斯從煤體中釋放出來,增加了采空區的瓦斯含量。

(3)相鄰煤層的瓦斯

由于受I010203 綜放工作面回采采動的影響,圍巖產生大量的裂隙,B2 煤層上下分別與B3 煤層、B1煤層相鄰,其相鄰煤層的瓦斯通過這些裂隙涌進采空區,使得采空區的瓦斯含量增加。

2.2 采空區瓦斯涌出量實測

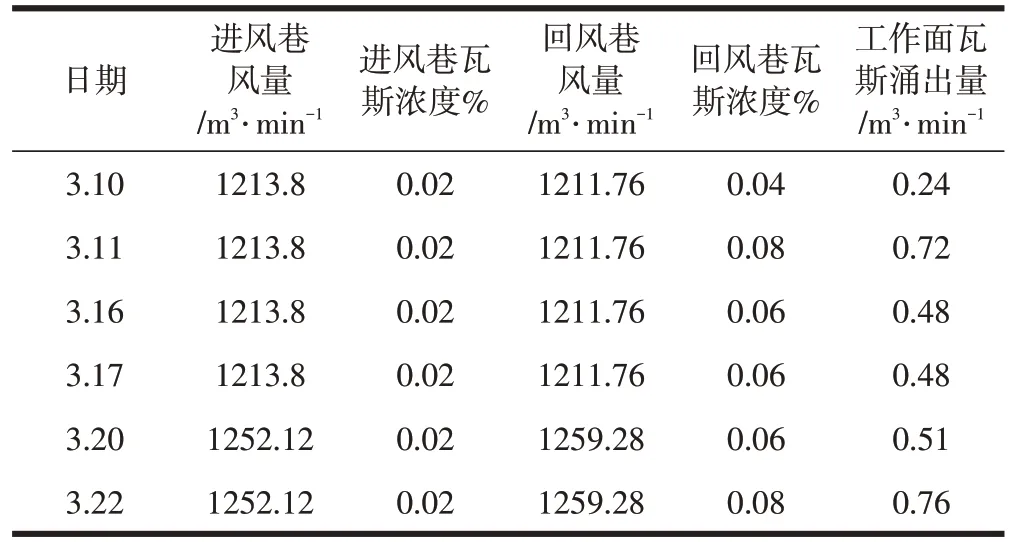

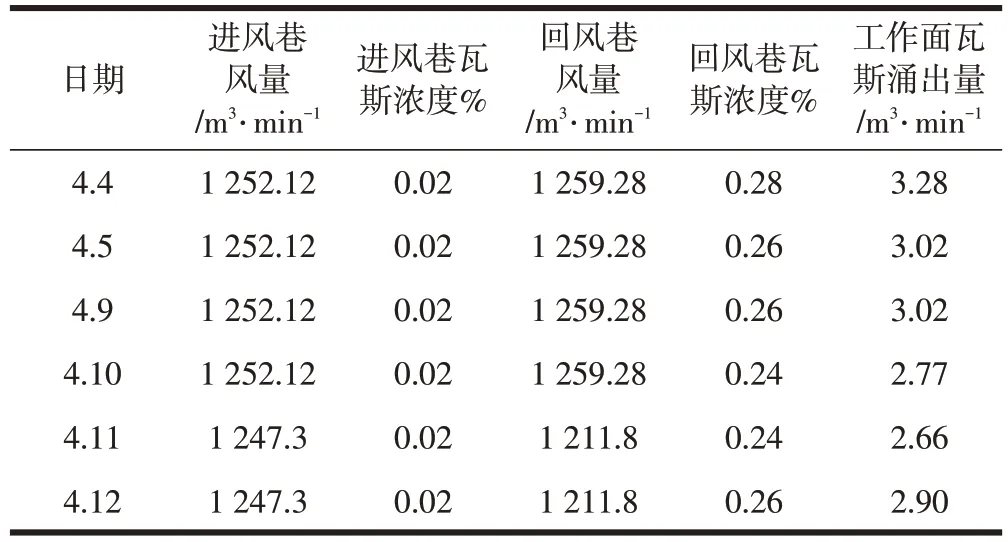

(1)在I010203工作面剛開始開采階段,選擇檢修班測定工作面進、回風巷風量和瓦斯濃度,進而確定工作面進、回風瓦斯涌出量,兩者之差即為工作面煤壁瓦斯涌出量。為了研究工作面煤壁瓦斯的涌出量,對工作面開采階段的檢修班進行工作面瓦斯涌出量的實測,測定結果見表2。

表2 I010203工作面初次來壓前檢修班瓦斯涌出量測定數據

根據表1所測數據經分析計算,得到I010203綜采工作面煤壁瓦斯涌出量平均為0.53 m3/min。

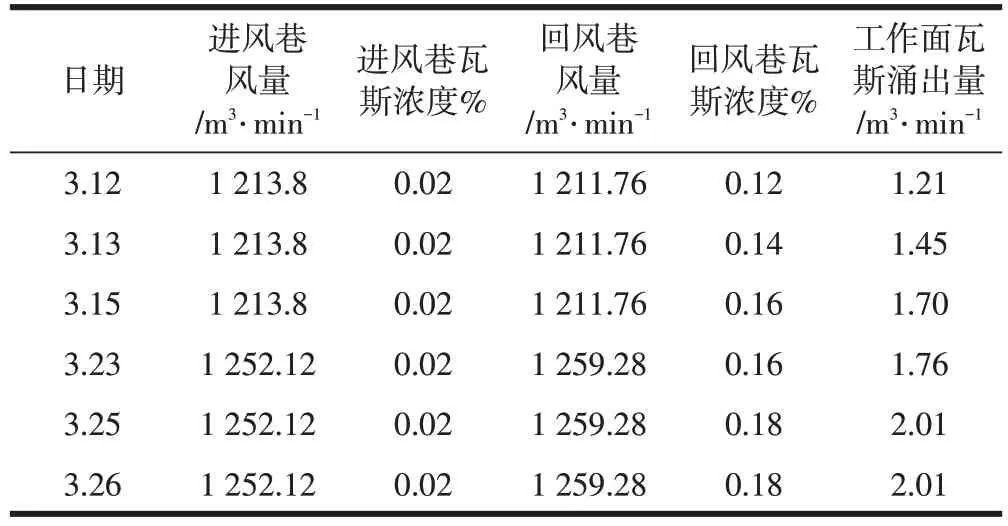

(2)為了研究工作面落煤瓦斯的涌出量,對工作面始采階段(未來壓階段)的生產班進行工作面瓦斯涌出量的實測,結果見表3。

表3 I010203工作面初次來壓前采煤班瓦斯涌出量測定數據

根據表3所測數據,經分析計算得到I010203綜采工作面瓦斯涌出量平均為1.73 m3/min。其中煤壁瓦斯涌出量平均為0.53 m3/min,故工作面落煤瓦斯涌出量平均為1.2 m3/min。

(3)為了研究工作面采空區瓦斯的涌出量,對工作面來壓后的生產班進行工作面瓦斯涌出量的實測,結果見表4。

表4 I010203工作面初次來壓后生產班瓦斯涌出量測定數據

根據表4數據,經分析計算得到I010203綜采工作面瓦斯涌出量(不含抽采瓦斯量)為2.90 m3/min。其中煤壁瓦斯涌出量為0.53 m3/min,工作面落煤瓦斯涌出量為1.2 m3/min,故采空區瓦斯涌出量為1.17 m3/min。

3 采空區瓦斯抽放技術

3.1 工作面概括

I010203工作面下順槽水平標高為+1 318 m,上順槽水平標高為+1 365 m;工作面對應地面標高為+1 675 m~+1 840 m。工作面傾斜長度192 m,可采走向長度1 496 m,采高3.2 m,放煤厚度6.3 m,工作面傾角平均13°。

3.2 高位鉆孔設計

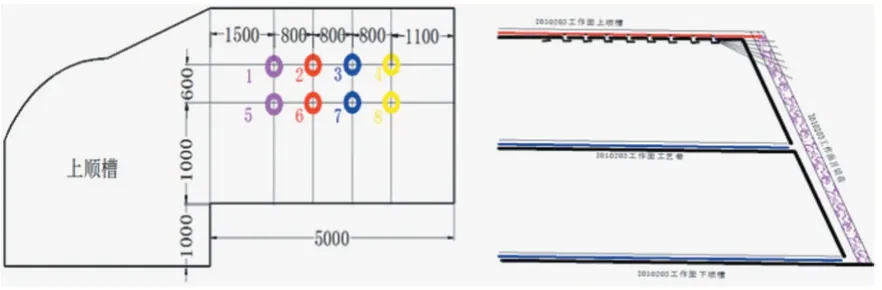

I010203 回采面上順槽采用高位孔抽放瓦斯,掘進時期在工作面上順槽施工鉆場,鉆場底板比順槽底板抬高1 m,鉆場間距100 m 左右。鉆場規格:長4.2 m;深5.5 m;高3.2 m,上順槽鉆孔設計在鉆場靠近工作面的側幫向采空區方面施工8 個鉆孔,鉆孔終孔高度距離巷道底板20 m~25 m位置,終孔間距為10 m,終孔點傾向位置在上順槽開采幫往工作面方向20 m 范圍內。施工的鉆場與前一個鉆場搭接40 m;鉆孔施工直徑113 mm。鉆孔布置圖見圖1。

圖1 高位鉆孔布置圖

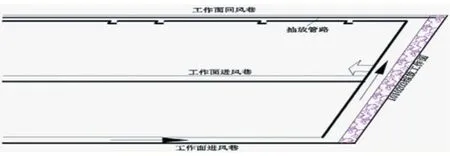

3.3 采空區插管抽放瓦斯

采空區瓦斯在開采過程中向工作面涌出,易造成瓦斯積聚在回風隅角,采用插管抽采方式對采空區瓦斯實施抽采,有效解決I010203 回采面回風隅角瓦斯積聚問題。選擇?315PE抽采管路對采空區瓦斯進行抽放,每節抽放管路長6 m。采空區插管抽放深度不超過6 m,隨著工作面推進,使用特制3 m 短管對6 m抽放管路進行更換,隨即對更換的抽放管路進行回收,更換步距為3 m,交替進行。抽放采用敞口式,管口利用鋼絲網進行保護,防止煤渣等雜物被吸入抽放管內,如此循環;直至工作面回采完畢。具體方案見圖2。

圖2 I010203工作面采空區插管抽放瓦斯示意圖

4 采空區瓦斯治理技術效果對比分析

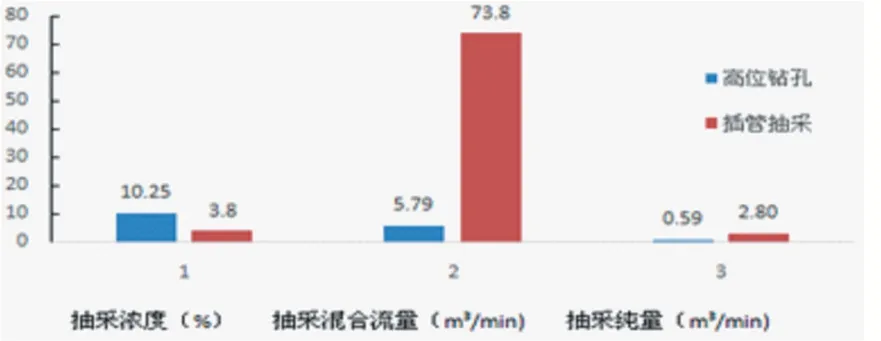

通過對比分析插管抽采單獨使用以及組合使用高位鉆孔抽采時的瓦斯治理效果及瓦斯抽采規律,以論證各項措施的有效性,最后確定適合該工作面的瓦斯治理措施。

4.1 組合使用高位鉆孔、插管抽采效果對比分析

對工作面同時使用高位鉆孔、插管抽采條件下的瓦斯治理效果進行了對比,結果見圖3。

圖3 組合使用時高位鉆孔、插管抽采效果考察結果

根據圖3 對比結果可得:高位鉆孔平均抽采濃度較大,但抽采混合量和純量均較小,插管抽采平均濃度相對較低,但抽采混合量和純量均較大,兩種措施同時實施時,插管抽采效果高于高位鉆孔抽采效果。

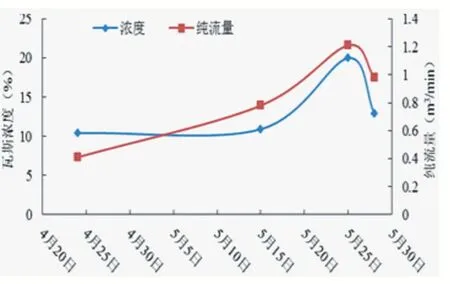

高位鉆孔瓦斯抽采的瓦斯抽采濃度、流量隨時間的變化規律見圖4。純流量基本上呈現為前期和后期流量較小,中期較大,濃度為前期較低,后期較大。

圖4 高位鉆孔瓦斯抽采濃度、流量隨時間的變化規律

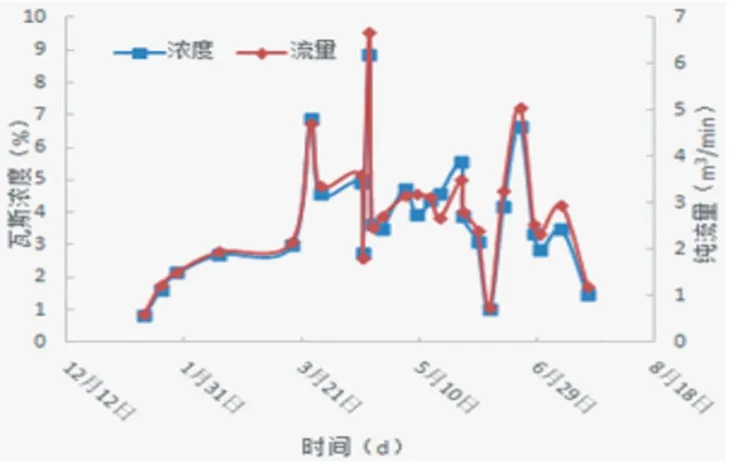

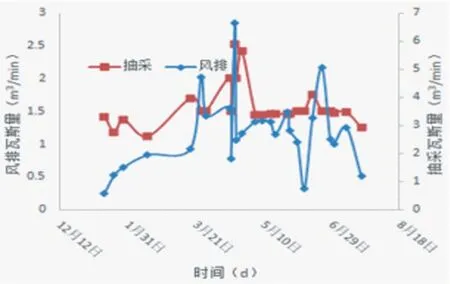

插管瓦斯抽采的瓦斯濃度、純流量隨時間的變化規律見圖5 和圖6。表明了了工作面插管抽放瓦斯濃度、流量隨時間的變化規律以及插管抽放與風排瓦斯量隨時間變化規律。

圖5 工作面插管抽放瓦斯濃度、流量隨時間的變化

圖6 工作面插管抽放與風排瓦斯量隨時間的變化

4.2 單獨使用插管抽放效果考察分析

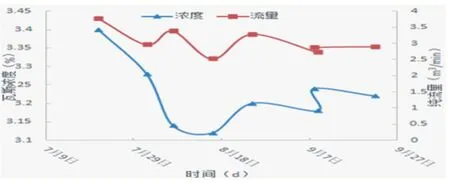

單獨使用插管抽采時的插管抽采濃度、流量隨時間的變化關系,見圖7。獨立插管抽放采空區瓦斯期間,抽采濃度3.12%~3.4%,混合流量80.9 m3/min~110.9 m3/min,純流量2.72 m3/min~3.77 m3/min。獨立插管抽放條件下,工作面回風流瓦斯濃度為0.12%~0.18%,平均0.15%,獨立插管抽放條件下,瓦斯抽采效果良好。

圖7 獨立插管條件下插管抽放濃度、流量隨時間的變化

4.3 獨立插管抽放與組合使用效果考察分析

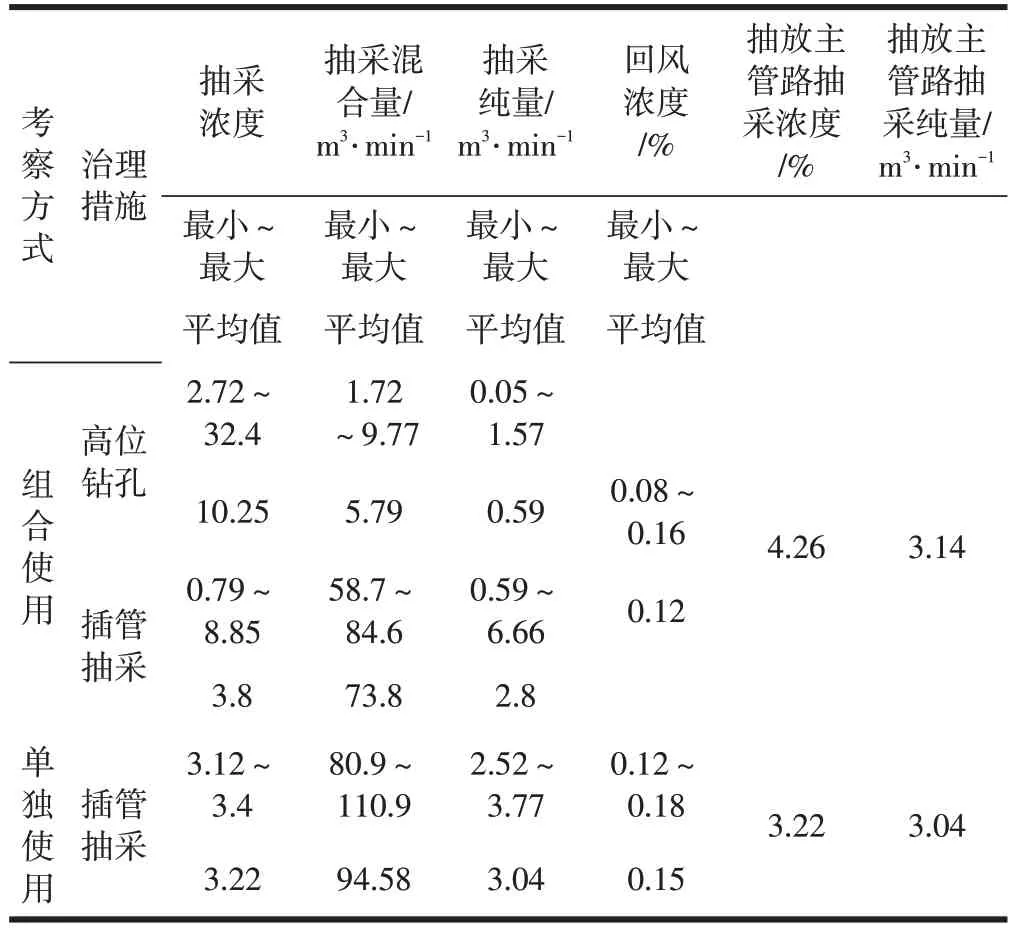

根據獨立插管抽采和組合使用措施效果考察結果,得到對比分析結果見表5。

表5 不同抽采方式下瓦斯抽采效果對比結果

對比表4結果可以得出:

(1)單獨使用插管抽采時較組合使用時插管抽采混合流量由原來的73.8 m3/min 增加到94.58 m3/min,瓦斯濃度從4.26%下降到3.22%,抽采純流量從3.14 m3/min下降到3.04 m3/min,但是單獨使用插管抽采效果仍然較好。

(2)單獨采用插管抽采時,平均抽采純量雖然有所降低,瓦斯抽采率有所下降,但是工作面回風流瓦斯濃度變化較小(僅上升0.03%),整體瓦斯抽采率仍保持同等水平。

根據上述對比分析結果得出:組合使用高位鉆孔抽采條件下,對工作面瓦斯抽采效果影響不大,而單獨使用插管抽采時,完全可以滿足工作面瓦斯治理需要。

5 結論

(1)單獨采用上隅角插管抽采以后,同樣保證了工作面回采期間瓦斯治理效果,工作面實現了安全回采,礦井從2016年8月開始,停止了高位鉆孔的施工和使用。目前,插管抽采平均濃度1.57%,抽采純流量保持在1.47 m3/min 左右,上隅角最大瓦斯濃度0.4%,回風流最大瓦斯濃度0.24%,工作面瓦斯涌出量3.32 m3/min,瓦斯抽采率45%,瓦斯治理效果較好。

(2)減少了高位鉆孔施工工程量,節約了礦井瓦斯治理成本。

按照I010203 工作面瓦斯治理方案,設計施工高位鉆孔120個,已施工24個鉆孔,剩余鉆孔施工工程量7 680 m,取消高位鉆孔施工后,大大節約了瓦斯治理成本。

(3)現場實測數據,經分析計算得到I010203綜采工作面瓦斯涌出量為2.90 m3/min。其中煤壁瓦斯涌出量為0.53 m3/min,工作面落煤瓦斯涌出量為1.2 m3/min,故采空區瓦斯涌出量為1.17 m3/min。