系桿拱肋中箱型及工型彎扭構件的制造精度控制

摘要 文章依托景王路跨青陽港大橋拱肋部分,針對箱型及工型彎扭構件的制造精度控制問題,從圖紙深化、下料及板件成型、組裝、反變形及質量控制等方面研究箱型及工型彎扭構件制造及精度控制技術,并通過施工過程中的驗證,形成了一套針對箱型及工型彎扭構件的制造精度控制方法與注意要點。

關鍵詞 系桿拱肋;彎扭構件;精度控制;測量

中圖分類號 U442.5文獻標識碼 A文章編號 2096-8949(2022)09-0114-04

引言

鋼結構因其自重輕、強度高、施工周期短等優勢,在橋梁領域所占比重越來越大。且隨著制造技術提高,設計造型逐步新穎,結構復雜化,其中彎扭構件所占比例也越來越高。彎扭構件是由部分扭曲且異形的鋼板組焊而成,其制造技術是鋼結構制造業的高難技術。

昆山景王路跨青陽港大橋拱肋的彎扭構件,空間結構復雜,制造難度高,為了保證工廠制造桿件的精度和橋址安裝的順利進行,需要從技術深化到生產制造每個工序進行精度控制手段的研究,該文通過相關的技術工藝研究形成了箱型及工型彎扭構件的制造工藝,保證了桿件出廠的精度。

1 依托項目簡介

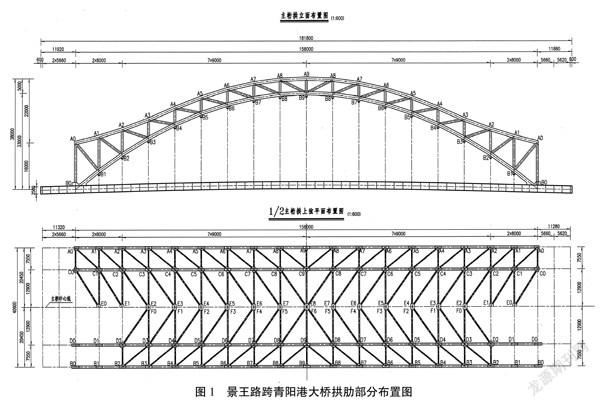

景王路跨青陽港大橋坐落于江蘇省昆山市,東西橫跨昆山市青陽港,連接黑龍江中路平交與秧浦路平交。主橋為(12+158+12)m的鋼桁架系桿拱橋,由四片拱肋組成,拱肋中心距分別為7.55 m、25.8 m。外側拱肋設置于人行道外側,中間拱肋設置于側分帶內,橋面總寬42.1 m,主橋12 m邊跨出設置拱肋裝飾,橋梁外側設置裝飾風嘴(圖1)。

主拱肋采用高度桁架,拱肋下弦計算跨徑158 m,矢高33 m,矢跨比1/4.75,下弦拱軸線采用二次拋物線,拱肋桁高由拱頂的5 m逐漸變化至拱腳16 m。拱肋上下弦桿均采用焊接箱形斷面[1]。

2 典型構件重難點分析

彎扭構件深化的主要包括三維建模與展開放樣。彎扭構件是由部分扭曲且異形的鋼板組焊而成,該類零件的展開放樣,不單是空間曲面的純幾何展開放樣問題。工藝文件必須同時考慮車間加工工藝要求、構件加工精度要求、焊接組拼、檢測及拼裝架設要求,因此,工藝文件需采用多種方式將不同生產要素貫徹落實至桿件全流程生產作業過程中。

單一鋼結構零件本身存在一定彈性形變范圍,特別是在彎扭型構件中,許多零件都需要通過折彎、壓彎、組焊等多種手段,使其處于一個空間三維狀態中,此時鋼板內部極有可能存在較大回彈拘束力,須通過合適的工藝路線,在確保其準確的外形尺寸的同時具備足夠的剛性。

加工制造時由于板件彎扭,構件定型定位將控制困難,涉及桿件組裝焊接、出孔及后續檢測工作。須對應制造合適的胎架,找出相應控制項點與基準線,制定合理測量工藝與焊接方法。

3 制造加工方案及過程精度控制

3.1 深化設計流程及過程精度控制

深化設計文件主要包括構件施工圖與構件總拼圖,為保證各個零件處于利于焊接的位置,繪圖前應提前與橋址架設單位溝通好架設方案再進行深化設計。因此,橋梁鋼結構是深化工作應該是一個自上而下,由整體到局部的作業方式[2]。

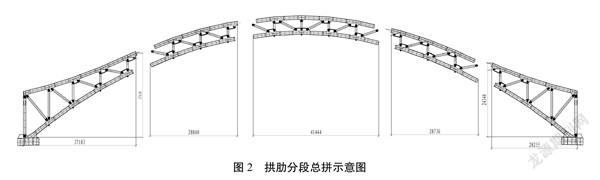

構件總拼圖(圖2)中應包括:橋梁的塊體劃分、各構件的位置圖、構件與構件之間的輪次劃分及塊體布置圖,其中塊體的布置圖應包括吊裝單元各構件編號、構件與構件之間的連接關系、不同構件之間的相對位置關系。

為保證架設精度,在吊裝彎扭構件前須在地面將構件組裝成吊裝單元,為確保彎扭構件現場拼裝精度及橋位安裝精度,深化施工圖時須體現構件各個端口標定點的相對位置關系及精度要求,端頭等結合處需與設計與土建方反復驗證。

每個構件都需要利用施工圖及其他輔助工藝文件來表達多種信息指導生產,施工圖中須考慮每個零件的形狀尺寸、位置尺寸、焊接形式及其他特殊工藝要求,其他工藝文件主要包括下料展開圖、構件尺寸輔助圖。

施工圖中需利用合理視圖來體現構件外形尺寸、零件尺寸與位置關系,并建立合理的零件編號。復雜節點的零件組裝順序、焊接順序、構件的分段處理等需結合車間加工與運輸能力,再進行深化設計建模和出圖。為防止構件在加工制作和運輸過程中產生變形,須通過力學分析等手段確定是否采用臨時支撐或連接件等非永久性結構。

施工圖中的焊接要素須建立焊接工藝評定的基礎上,結合實際結構尺寸、空間位置關系以及制造廠的設備能力和工藝布局,有針對性地制定出焊接工藝規程、焊縫編號規定、焊縫探傷清冊等。

其他工藝文件同樣十分重要,其中零件展開圖,需要包含零件輪廓尺寸、加工工藝方法及精度要求等信息。彎扭板件須同時給出準確的展開尺寸與根據加工制作工藝完成后的成型控制尺寸[3]。該成型尺寸需提前考慮焊接收縮及裝配需求等要素,預留出加量。

施工圖中的尺寸標注有時無法完全包含所有信息,此時便需要構件尺寸輔助圖,包含在橋位狀態下不同構件的相對位置(圖3)。包括自身輪廓尺寸與相對位置關系,為滿足橋址的線型要求,彎扭構件在專門的工作平臺上進行組裝,圖紙中準確反映構件各個端口與孔群的相對位置,并利用樣沖點保留輔助線,便于后期出孔,尺寸復驗及橋址架設等工作。

3.2 下料及板件成型工藝方案及過程精度控制

對于彎扭構件來說,部分零件存在自身彎扭,無法通過施工圖中的成型尺寸直接下料,根據中性層分步展開,根據展開圖使用數控切割下料,寬窄與長短方向按零部件板長短適當焊縫收縮余量;為提升板材利用率,部分弧度過大的零件,須分段數控切割,之后接料成型。對于接料零件,下料后及時打寫號并標注方向,防止接料方向錯誤。

根據構件的特點和加工設備條件,在確保板件成型的精度和外觀的前提下可以利用強制成型、卷圓成型和火焰加工裝設備強制成型三種方式:

(1)強制成型:對于長度較長、彎度較小,板厚較薄的零件,直接在工裝胎架上利用外力壓制到位,強制成型,并通過跳焊的方式直接定位[4]。

(2)卷圓成型:為降低組裝難度,減少應力,對彎度較大的零件,先采用卷板機初步卷制,使零件彎弧與加工要求相符,卷制彎度宜稍小不宜大,便于組裝[5](圖4)。

(3)熱矯成型。對于一些長度較短、寬度及彎扭較大的零件,有時采用火焰配合工裝設備通過多次熱矯,強制成型(圖5)。

在構件的加工過程中,將根據零件的不同類型采取不同的成型加工方式,彎扭構件的加工及成型后檢查彎扭構件加工成型質量及精度的好壞:其直接影響構件外部線型與后期組焊拼裝制作安裝的精度,若板件加工偏差過大,在后期作業中只能通過外力冷矯到位,此時鋼板內部將形成較大回彈拘束力。將不利于桿件的組焊與總拼作業與過程中的精度控制。箱型或工型組裝前應采用靠板或全站儀等設備進行效驗,不合格的需經矯形后重新校核。

3.3 組裝及反變形工藝及過程精度控制措施

3.3.1 胎架制作工藝及過程精度控制

首先,根據構件大小確定制造平臺的大小,平臺應平整,保障其承受構件自重及沖擊載荷后不變形,尋找其核心尺寸控制位置(如隔板處,接頭板處)及邊緣位置,通過施工圖紙深化得出控制點坐標,從而設置胎架,在控制點的選取上,注意間距的控制,在保證裝配及焊接可操作性的前提下,盡量降低胎架高度;且胎架的高度需通過多種測量手段進行復驗,保證誤差在1 mm內。

3.3.2 構件裝配工藝及過程精度控制

根據接頭板布置與頂底板線型的不同,不同桿件分別采用正裝與側裝等多種方式,在板單元檢驗合格后,吊裝至胎架,保證其重要控制點與胎架的接觸,對重要控制點檢測合格后,開展組焊作業,利用火工及輔助外力設備,使各關鍵控制點與坐標、尺寸一一對應就位,誤差不超過2 mm(圖6)。注意在火工加熱過程中,控制鋼板溫度在500~800 ℃[6]。

3.3.3 焊接工藝制定

因該類構件在焊接過程中無法形成完全剛性結構,不可避免地出現構件下胎與運輸過程中的彈性形變,如何保證構件下胎架后減少構件的反彈和控制焊接變形尤為重要,此時需通過一些合理的焊接工藝措施,主要做法有:

(1)主焊縫采用焊接變形小、焊接效率高的二氧化碳氣體保護焊對稱焊接,采用多層多道焊,從中間到兩邊逐步對稱焊接。

(2)板厚>30 mm的零件需進行焊前預熱,預熱溫度控制在60~100 ℃之間,預熱范圍應≥100 mm,為保證連續焊接,道間溫度應控制在80~200 ℃之間[7]。

(3)保證所有構件對接焊縫的焊接應盡量在胎架上施焊,焊接時使用跳焊,先焊接彎扭較大的部位,后焊接彎扭小的部位。

(4)箱體內部設置隔板及部分定位板,外部可設置碼板,除了保證裝配精度,還可起到剛性支撐作用,可有效控制焊接變形。

4 質量控制項點與方法

構件焊接完成后,將構件重新吊裝置于原制作胎架之上進行檢查[8],從兩個方面檢查構件加工質量:

在焊接質量層面:設計要求全焊透的一、二級焊縫采用超聲波探傷進行內部缺陷的檢驗,超聲波探傷不能對缺陷作出判斷時,應采用射線探傷,其內部缺陷分級及探傷方法應符合現行國家標準《鋼焊縫手工超聲波探傷方法和探傷結果分級法》(GB 11345)或《鋼熔化焊對接接頭射線照相和質量分級》(GB3323)的規定;同時焊縫表面不得有裂紋、焊瘤等缺陷。一級、二級焊縫不得有表面氣孔、夾渣,弧坑裂紋、電弧擦傷等缺陷。且一級焊縫不得有咬邊、未焊滿、根部收縮等缺陷。

在構件外形尺寸方面:

(1)胎架上位置控制點與構件之間的間隙大小,即控制點部位(隔板,接頭板及兩端口等位置)的制作誤差,可以用塞尺檢查,確保構件在焊接過程中不會因自身重力而影響曲線光滑度[9]。

(2)搭設整體胎架,將各段構件進行整體預裝,可以檢驗對口精度,整體制作誤差,可以用全站儀進行精度檢測。

在焊接完成24小時后,檢查人員應對構件進行復檢工作,發現線型與接口不吻合的位置,通過火焰熱矯+機械外力冷矯配合作業,使桿件滿足設計與橋址架設需求。

5 總結

該文提出的彎扭構件的制造精度控制手段,在景王路跨青陽港大橋拱肋部分施工作業中,得到了實際運用,并取得了較好的成果,橋址連接效果良好。該文所提出的工藝流程和質量控制措施,為后續同類型箱型及工型彎扭構件的加工精度控制提供寶貴豐富有效的經驗。

參考文獻

[1]戴世宏. 昆山市景王路跨青陽港大橋設計分析[J]. 山東交通科技, 2020(1): 74-75+91.

[2]張佳第. 鋼箱梁制造工藝及焊接質量控制研究[J]. 中國設備工程, 2021(6): 84-85.

[3]王壘, 陳輝, 邢遵勝, 等. 彎扭構件制作及安裝精度控制[C]//第五屆全國鋼結構工程技術交流會論文集, 2014: 75-80.

[4]王光, 曹鳴習. 鋼結構彎扭構件制作技術研究[J]. 世界有色金屬, 2017(12): 245-246.

[5]趙慶科, 師哲. 空間彎扭鋼結構構件的制作工藝研究[J]. 鋼結構, 2015(1): 54-58.

[6]鋼結構工程施工質量驗收標準: GB 50205—2020[S]. 北京:中國計劃出版社, 2020.

[7]鐵路鋼橋制造規范: Q/CR 9211—2015[S]. 北京:中國鐵道出版社, 2015.

[8]黃現振, 紀華亭, 郝正旺. 淺談箱型空間彎扭構件制作精度控制[J]. 中國建筑金屬結構, 2013(24): 46.

[9]華建民, 蔡蕾, 王歡.? 超大彎扭構件制作的關鍵技術[C]. 第六屆全國鋼結構工程技術交流會論文集, 2016: 82-85.

收稿日期:2022-04-21

作者簡介:劉洋(1981—),男,碩士研究生,高級工程師,從事橋梁鋼結構制造、橋梁工程項目管理、技術研發工作。