水泥混凝土中鋼筋腐蝕檢測方法的分析探討

摘要 在潮濕、侵蝕介質(zhì)含量較多的環(huán)境中,混凝土鈍化膜會逐漸被破壞,繼而引起鋼筋銹蝕及整體結(jié)構(gòu)的破損。文章基于實際工況設(shè)計混凝土模擬液開展極化電阻法的鋼筋腐蝕分析,主要對氯離子、硫酸根離子、耦合物中的電流密度、失重率指標(biāo)進(jìn)行腐蝕評價。結(jié)果表明,相關(guān)性隨著電流密度的減小而表現(xiàn)得越好(0.85以上),電流腐蝕密度和失重率之間的變化規(guī)律呈一致性,低電流密度下,兩者的相關(guān)性較好,采取電流密度進(jìn)行鋼筋腐蝕評價具有較高的精確性。

關(guān)鍵詞 鋼筋腐蝕;電化學(xué)檢測;腐蝕評價

中圖分類號 TU528 文獻(xiàn)標(biāo)識碼 A 文章編號 2096-8949(2022)09-0150-03

引言

鋼筋腐蝕在工程行業(yè)中極其常見,鋼筋腐蝕往往產(chǎn)生體積膨脹,繼而導(dǎo)致混凝土結(jié)構(gòu)出現(xiàn)明顯裂縫,長周期面臨復(fù)雜環(huán)境下,結(jié)構(gòu)的承載強度降低、變形擴(kuò)大。鋼筋腐蝕引起的結(jié)構(gòu)早期破壞是工程行業(yè)的普遍災(zāi)害,根據(jù)相關(guān)研究數(shù)據(jù)表明,鋼筋腐蝕占材料腐蝕總量的50%,鋼筋腐蝕引發(fā)的結(jié)構(gòu)開裂、坍塌等病害占工程行業(yè)重大危害的80%。針對鋼筋腐蝕病害進(jìn)行有效測試及評估能夠準(zhǔn)確直觀地反映出結(jié)構(gòu)的既有運行情況及穩(wěn)定系數(shù),采取科學(xué)的鋼筋腐蝕檢測技術(shù)對工程行業(yè)的發(fā)展有明顯的社會及經(jīng)濟(jì)價值。

1 混凝土中鋼筋腐蝕的影響因素

在高堿性環(huán)境中,鋼筋表面會形成保護(hù)性鈍化膜,對于混凝土結(jié)構(gòu)的耐久性具有積極作用。但是在外界復(fù)雜環(huán)境因素影響下,混凝土孔隙液的pH值會不斷下降,氯鹽濃度提升,造成鋼筋鈍化膜破壞,鋼筋的表面形態(tài)也會受到一定影響。鋼筋腐蝕影響因素可以分為氯離子腐蝕和碳化腐蝕兩種。

1.1 氯離子、硫酸根離子腐蝕

鋼筋混凝土中氯離子、硫酸根離子的進(jìn)入主要分為以下幾種途徑:混凝土骨料(砂、碎石)并沒有經(jīng)過仔細(xì)檢查,其中存在一定濃度的氯離子、硫酸根離子;砂、石、水泥、水等原材料在配制混凝土過程中存在空隙,為后續(xù)氯鹽、硫酸鹽的擴(kuò)散提供通道;混凝土在使用周期內(nèi),表面存在荷載破壞裂縫,氯離子、硫酸根離子由裂縫達(dá)到鋼筋結(jié)構(gòu)表面,隨著氯離子、硫酸根離子濃度的不斷擴(kuò)大,鋼筋鈍化膜就會產(chǎn)生破壞,鋼筋隨之產(chǎn)生腐蝕。

1.2 混凝土的碳化

混凝土碳化主要指空氣中的二氧化碳通過孔隙向混凝土結(jié)構(gòu)內(nèi)部擴(kuò)散,并且和混凝土堿性物質(zhì)產(chǎn)生中和反應(yīng)的過程。鋼筋表面存在保護(hù)鈍化膜,持續(xù)的碳化將會使得堿性保護(hù)膜喪失原有作用。尤其當(dāng)鋼筋混凝土結(jié)構(gòu)暴露在工業(yè)污染嚴(yán)重的環(huán)境中時,二氧化碳等酸性氣體就會導(dǎo)致結(jié)構(gòu)堿性下降(pH從12~14下降到8~9),此時鋼筋鈍化膜就會分解,混凝土介質(zhì)也會和孔隙通道中的水、氧氣等反應(yīng)生成氧化鐵,伴隨大量的脆性多孔,鋼筋腐蝕程度會不斷加劇。

2 電化學(xué)檢測方法

混凝土鋼筋腐蝕檢測技術(shù)中最常用的是電化學(xué)檢測技術(shù),該技術(shù)能夠高效地判斷鋼筋混凝土結(jié)構(gòu)腐蝕的可能性、電阻及腐蝕速度。作為化學(xué)、電學(xué)反應(yīng)的相互融合技術(shù),電化學(xué)測試技術(shù)能夠?qū)ρ趸€原產(chǎn)生的電流、電位等進(jìn)行檢測,主要可以分為半電池電位法、極化電阻法、混凝土電阻率法三種。

2.1 半電池電位法

半電池電位法主要對參比電池和鋼筋之間的電位差進(jìn)行測試,其中,參比電池由硫酸銅/銅構(gòu)成,腐蝕鋼筋在表面會形成陰極、陽極區(qū)。不同電位差區(qū)域之間則會產(chǎn)生一定的電流,通過大量數(shù)據(jù)的采集,則可以區(qū)分出陰極區(qū)和陽極區(qū),繼而實現(xiàn)鋼筋腐蝕位置的判定。

2.2 極化電阻法

極化電阻法主要進(jìn)行混凝土鋼筋腐蝕速度的測定,腐蝕時的極化電阻測量能夠?qū)︿摻钏矔r腐蝕速率進(jìn)行測量。極化電阻法原理則是腐蝕電位附近的電流電壓呈現(xiàn)直線狀,其線性斜率為極化電阻,主要反映鋼筋的腐蝕狀態(tài)。該方法能夠高效獲取腐蝕電流,試驗開展往往只需要數(shù)分鐘,且能夠?qū)崿F(xiàn)腐蝕狀態(tài)的實時測定。由于電位施加幅度偏小,測量幾乎不會對腐蝕速度造成影響,能夠開展重復(fù)試驗。

2.3 混凝土電阻率法

混凝土電阻率法主要開展鋼筋混凝土的電阻率檢測,電阻率與鋼筋混凝土腐蝕程度之間呈反比例關(guān)系,混凝土的電阻率隨著鋼筋腐蝕程度的加快而降低,電阻率和環(huán)境相對濕度密切相關(guān)。混凝土電阻率法具備較大的應(yīng)用局限性,主要受到混凝土層電阻率、粗骨料差異、鋼筋、測試探頭、環(huán)境相對溫濕度的影響,極容易產(chǎn)生數(shù)據(jù)誤判。

3 混凝土鋼筋腐蝕評價分析

新拌混凝土鋼筋在高堿性情況下極容易產(chǎn)生鈍化膜,鋼筋在此過程中不會腐蝕。隨著結(jié)構(gòu)使用周期的延長,鋼筋混凝土中氯離子、硫酸根離子及兩種離子的耦合物會不斷擴(kuò)散,對鋼筋造成一定程度的腐蝕。當(dāng)前快速直觀評價鋼筋腐蝕的方法是失重法,但是鋼筋取樣會造成整體結(jié)構(gòu)的破壞,且測試過程較為復(fù)雜。該文主要采取極化電阻方法進(jìn)行鋼筋腐蝕的評價,且配合失重率分析作為依據(jù)。試驗需要開展實際的氯離子、硫酸根離子濃度的腐蝕環(huán)境模擬,有助于為當(dāng)?shù)毓こ烫峁┍匾匿摻罡g處理措施[1]。

3.1 試驗條件

3.1.1 實際環(huán)境

某地水泥混凝土路面起終點K1+120~K1+150段存在大量的路面結(jié)構(gòu)破壞情況,經(jīng)過現(xiàn)場檢測,內(nèi)部鋼筋腐蝕程度較高。該試驗對該路段地質(zhì)環(huán)境中的氯離子、硫酸根離子濃度進(jìn)行了取樣分析工作,繼而對該地的氯化物、硫酸鹽類腐蝕環(huán)境進(jìn)行模擬。經(jīng)過實驗室檢測,氯離子、硫酸根離子濃度分布極其不均勻,該地水泥混凝土路面南部的濃度要低于北部,且該路段為典型的鹽漬土集中地帶。試驗采取氯離子濃度800~2 670 mg/l、硫酸根離子濃度1 100~5 100 mg/l作為參考值,為后續(xù)的鋼筋腐蝕提供依據(jù)。

3.1.2 模擬液配置

鋼筋混凝土中的鋼筋在自然環(huán)境中腐蝕過程極其緩慢,即便在一些極端周圍環(huán)境中,鋼筋的腐蝕評價工作也需要耗費大量的人力成本,試驗采取混凝土模擬液來取代真實環(huán)境中的混凝土內(nèi)部孔隙液,通過直接讓鋼筋處在侵蝕性介質(zhì)的溶液中,實現(xiàn)高效的鋼筋腐蝕目的。除此之外,混凝土鋼筋在干濕交替循環(huán)的模擬環(huán)境中,相對于自然浸水情況,鋼筋的腐蝕程度也會更高。基于此,試驗以實際侵蝕性離子濃度分布范圍為基礎(chǔ),開展混凝土模擬液干濕交替循環(huán)試驗來進(jìn)行鋼筋腐蝕評價,著重針對三種模擬液(氯離子、硫酸根離子、兩種離子偶合物)進(jìn)行分析。試驗對于混凝土高堿性孔隙液環(huán)境的模擬,采取表1所示不同組分進(jìn)行配制,其中pH控制為14。針對上述該水泥混凝土路面破壞程度較高的情況,選取實際配置模擬液氯離子濃度為500~2 400 mg/l范圍內(nèi),硫酸根離子濃度為1 000~5 000 mg/l范圍內(nèi)[2]。

3.2 試驗設(shè)計

試驗選取HRB400E鋼筋(直徑15 mm)制成工作電極,并且采取切割技術(shù)將其制成高度6 cm的圓柱結(jié)構(gòu),繼而進(jìn)行結(jié)構(gòu)鉆孔及銅導(dǎo)線穿入,采取環(huán)氧樹脂進(jìn)行銅導(dǎo)線、鋼筋之間的相互固定,實現(xiàn)銅導(dǎo)線、鋼筋的緊密接觸,鋼筋上下表面也需要采取環(huán)氧樹脂進(jìn)行密封處理。鋼筋腐蝕之后則需要進(jìn)行酒精的表面去污化處理,進(jìn)行低溫干燥及烘干處理。試驗為考慮干濕循環(huán)的加速試驗,首先將鋼筋浸泡在上述模擬環(huán)境中達(dá)10 h;其次取出鋼筋放置于室溫、濕度30%的干燥環(huán)境中達(dá)10 h,循環(huán)試驗設(shè)定為20 h為一個周期,需要進(jìn)行64個周期。圖1為循環(huán)試驗示意圖。

試驗結(jié)束后,則需要開展腐蝕鋼筋的極化曲線測試,掃描范圍設(shè)定為自腐蝕電位的±100 mV,控制掃描速度為0.1 mV/s,試驗用極化曲線進(jìn)行擬合處理,以便獲取電流密度,并且對腐蝕鋼筋進(jìn)行失重率分析[3]。

3.3 結(jié)果分析

3.3.1 不同模擬液中電化學(xué)評價

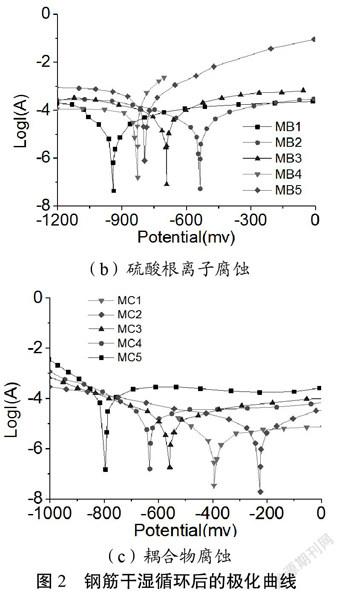

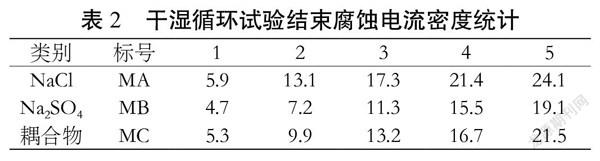

圖2為鋼筋在干濕循環(huán)試驗結(jié)束之后所獲取的極化曲線擬合電流密度結(jié)果,具體如表2所示。此時由于鋼筋腐蝕程度較高,試驗不采取腐蝕電位作為腐蝕評價參考。

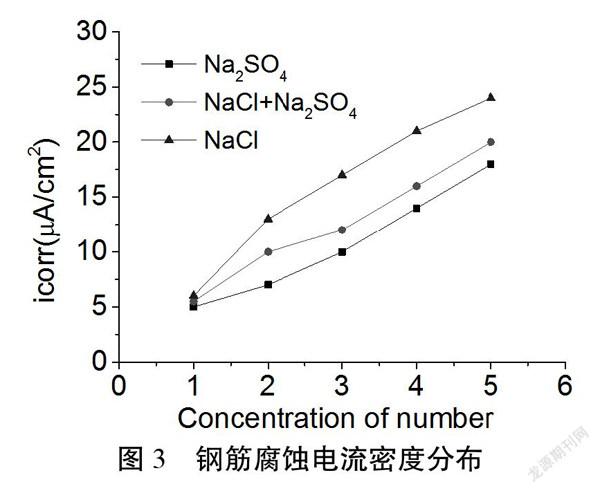

圖3為干濕循環(huán)試驗結(jié)束之后的腐蝕電流密度分布圖,圖中結(jié)果表明,氯離子、硫酸根離子、耦合物的濃度擴(kuò)增造成模擬液中鋼筋腐蝕電流密度呈不斷增大的趨勢;其中,腐蝕電流密度增長階段,氯離子的腐蝕程度最為顯著,且耦合物的腐蝕程度居中,硫酸根離子的腐蝕程度最差;考慮耦合物溶液及硫酸根離子溶液具備相同的硫酸根離子濃度,通過對比兩種腐蝕液的電流密度可知,耦合物的電流密度要稍高于硫酸根離子,這表明,氯離子具備促進(jìn)硫酸根離子腐蝕的效果。氯離子腐蝕效果主要歸因于:氯離子濃度的提升會造成鋼筋表面的氫氧根、氯離子濃度提升,鋼筋鈍化膜也隨之加速破壞,鋼筋鈍化區(qū)及鈍化破壞區(qū)之間會形成小陽極、大陰極電池結(jié)構(gòu),且腐蝕離子整體上起到催化作用,鋼筋則會加速腐蝕[4]。

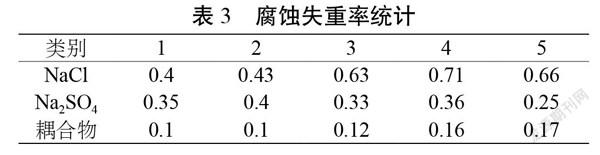

3.3.2 不同模擬液中失重率評價

表3為干濕循環(huán)試驗后鋼筋的腐蝕失重率統(tǒng)計,結(jié)果表明,腐蝕失重率隨著氯離子、硫酸根離子、耦合物濃度的提升而不斷增大;三種侵蝕液鋼筋試驗后腐蝕程度在氯離子溶液中最為顯著,其次為耦合物溶液,最后則為硫酸根離子溶液。

4 結(jié)論

鋼筋腐蝕病害在短期內(nèi)難以發(fā)現(xiàn),后續(xù)混凝土結(jié)構(gòu)出現(xiàn)破壞時則會造成修復(fù)難度大、成本高的缺陷。該文采取混凝土模擬液進(jìn)行鋼筋腐蝕環(huán)境模擬,采用極化曲線獲取電流腐蝕密度,并且進(jìn)行失重率分析。其中,三種侵蝕溶液中的電流密度、失重率相關(guān)性隨著電流密度的減小而表現(xiàn)的越好(0.85以上),電流腐蝕密度和失重率之間的變化規(guī)律呈一致性。在鋼筋腐蝕初期,采取電流腐蝕密度進(jìn)行鋼筋腐蝕程度的評價具備較高的精確性,采取電流密度進(jìn)行評價具備簡便、實用的優(yōu)勢,能夠為工程中混凝土鋼筋腐蝕提供必要的防護(hù)參照。

參考文獻(xiàn)

[1]陳奇, 公偉, 苗吉軍. 氯鹽侵蝕下銅礦渣混凝土高溫后內(nèi)部鋼筋銹蝕規(guī)律[J]. 復(fù)合材料學(xué)報, 2021(1): 1-10.

[2]高凱凱, 崔祎菲, 張鵬, 等. 氯鹽侵蝕下堿激發(fā)混凝土內(nèi)鋼筋銹蝕研究進(jìn)展[J]. 硅酸鹽通報, 2020(10): 8-10.

[3]鐘小平, 戴仁禮, 袁承斌, 等. 氯鹽環(huán)境下鋼筋銹蝕損傷混凝土應(yīng)力應(yīng)變本構(gòu)模型[J]. 建筑材料學(xué)報, 2021(4): 61-63.

[4]孫世棟, 秦磊, 任宏偉, 等. 基于電阻層析成像的混凝土鋼筋銹蝕無損檢測[J]. 無損檢測, 2020(1): 37-40.

收稿日期:2022-03-09

作者簡介:李紹海(1987—),男,本科,工程師,研究方向:試驗檢測。