基于SolidWorks的立體停車系統有限元分析*

楊 航,朱建華,黃 文,何建國,張云飛

(1.遵義師范學院工學院,貴州 遵義 563006;2.中國工程物理研究院機械制造工藝研究所,四川 綿陽 621900)

隨著經濟社會的發展,車輛的使用頻率與數量越來越多。目前城市中各類小區與商場對停車的需求越來越高[1-5],人們想獲得一種穩定可靠的停車系統與停車方式。在這種背景下,立體停車系統應運而生。目前主流的停車系統主要有立體式和綜合式2大類[6-8]。立體式停車系統可以把車輛從較低的位置抬升到較高的位置,從而高效利用土地;而綜合式大型車庫主要用于商場等場合[9-10],它可以實現對車輛的智能化管理、停放和取用。一般而言,大型綜合停車系統都采用比較簡單的結構[11-13],引入更多的智能化操作,使車輛的停放更加智能和便捷。立體停車系統結構相對簡單,因為經濟成本原因,其結構要求設計可靠[14]。立體停車系統綜合運用機械系統、電氣系統、控制系統,使智能化便捷停車成為可能。但是由于立體停車系統復雜[15],在安全性和可靠性方面存在一定的問題,所以需要進一步建立安全穩定的分析方法。目前停車系統的主要承重結構設計一般都是基于經驗[16],缺乏理論指導與分析,所以這類停車系統的安全系數方面存在較大隱患。

1 基于曲柄滑塊的立體停車系統結構設計

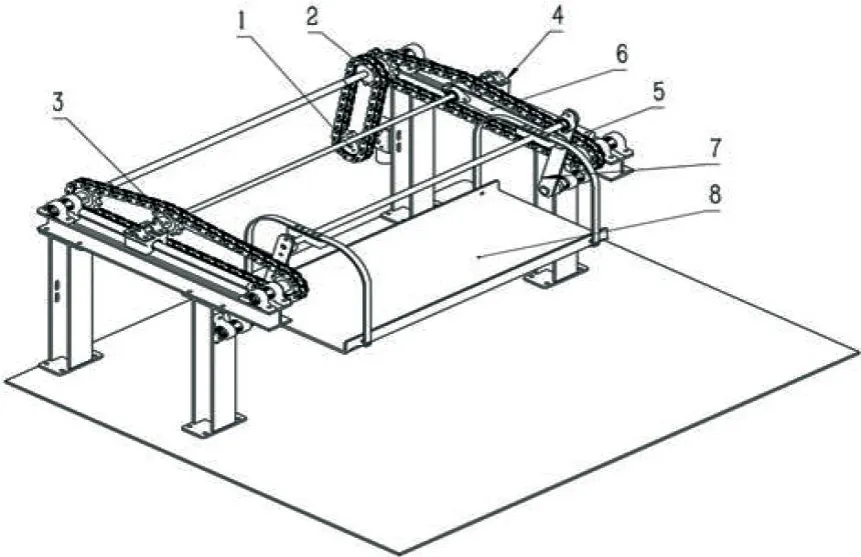

為解決城市小區里人們停車難的問題,實地考察小區的空間利用率、利用方式。經過仔細研究后發現在停車位的上方還有一部分利用空間,無論是地下停車場還是露天停車場地都能利用這部分空間來停放車輛。設計的停車裝置還需滿足單一車輛即停即取互不影響,所以設計了一款滿足此要求的停車機械裝置,即私家車位擴充升級停車裝置。小型私家車位擴充停車裝置是基于偏置曲柄滑塊機構來實現小型客車的升降,只是將滑塊作為主動件,曲柄作為從動件,如圖1所示。

圖1 停車裝置

設計時主要分析偏置曲柄滑塊機構的行程、壓力角、受力等因素,通過MATLAB來分析確定各機構桿件的尺寸大小、SolidWorks建模及裝配。該機械裝置設計結構簡單,容易加工、安裝、維修,通過鏈條傳動帶動滑塊往返運動來實現曲柄的上下搖擺,具體如圖2所示。設計的停車場結構簡單、便于安裝、體積小。

圖2 該裝置偏置曲柄滑塊機構簡圖

該裝置可利用曲柄滑塊機構實現車輛提升,車輛由低平面向高平面提升的過程中仍可連續穩定運行。從機械結構與電氣控制系統的角度分析,該設計可實現車輛的提升與下降,但是其結構強度與結構變形抵抗能力需要進一步進行確認和分析。

2 框架結構的設計與分析

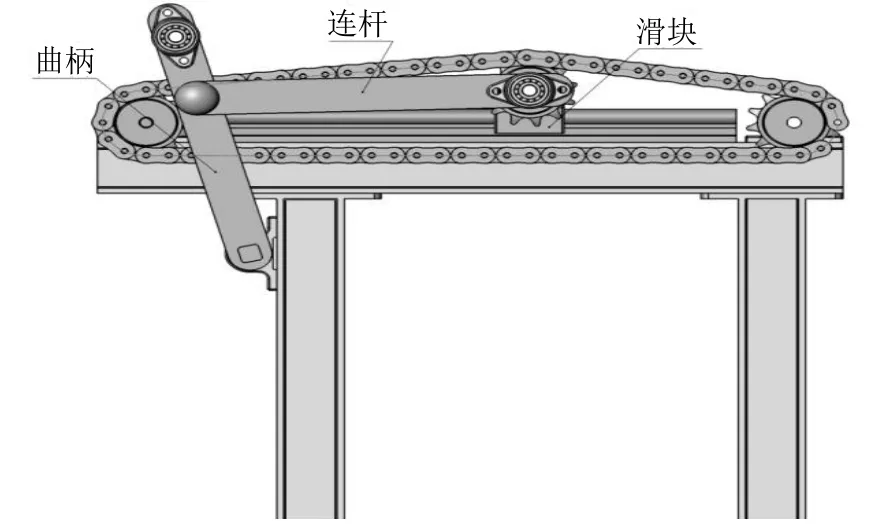

經過反復對比驗證后,用一般鋼架結構搭建了一個類似正方體的結構,還安裝了導軌及其滑塊,安裝簡單,在梁的兩端適當位置安裝了軸承。經過查詢和搜集大量資料,選擇了H型鋼。工字鋼和H鋼形狀相似,如圖3所示,但在應用方面它們之間還是有很大的區別。工字鋼的外形特征決定了它的力學性能,雖然其截面承受垂直壓力好,也耐拉,但是由于其截面太窄,抗扭轉弱。

圖3 工字鋼和H型鋼截面對比

H型鋼的質量與工字鋼相比,相同條件下質量較輕。工字鋼多用于橫梁,而H型鋼卻能用于結構的承重柱。為進一步確定該立體停車系統主體結構的安全性和可靠性,需要進一步對其主體框架結構進行設計和分析。將所設計的結構零件通過SolidWorks的有限元分析出各點處的受力情況,合理選擇材料。框架機構受力分析如圖4所示。

圖4 框架機構受力分析

對承重結構內部進行應力分析和位移分析發現,工字型鋼和H型鋼在應對位移變形抵抗方面表現出很大的差異。因此在承重設計的時候,應該考慮使用H型鋼。

3 基于SolidWorks的立體停車系統有限元分析

3.1 停車場裝置的強度分析

將所設計的零件通過SolidWorks的有限元分析出各點處的受力情況并合理選擇材料,通過有限元分析出承重柱的結構受力情況,將分析的結果和數據進行對比研究。通過查閱相關資料,了解到一般家用橋車的質量為1 200~1 300 kg,中高級轎車的質量為1 400~1 600 kg,一些SUV的質量在1 900 kg左右,通常取汽車與停車托盤的總質量m=2 300 kg來計算。所以,取小車和停車托盤的最大重力為22 540 N,單邊支架所承受的重力為11 270 N,支架上的最大壓力(該支架的載荷)為11 270 N。將設計的承重柱模型與實體承重柱載重按照1∶20的比例進行靜力學分析,令其載重為560 N,材料選擇合金鋼,對承重柱進行靜力學分析,利用材料力學知識分別對應力、應變、位移、安全系數進行分析。根據材料力學中的第四強度理論形狀改變能密度理論,分析安全系數的原理,應力σ1、σ2、σ3、σs之間的關系用公式表示為:

將式(1)的σs除以安全因素就能夠得到材料的許用拉應力[σ],按第四強度理論建立的強度條件為:

式(2)中:σ1、σ2、σ3為構件危險點處的主應力。

經查閱資料得安全因數的取值范圍為2.5~3。根據停車裝置的設計要求,取安全因數為3。合金鋼的材料力學性能參數如表1所示。

表1 合金鋼的參數

由表1中的數據得到屈服強度σs=6.2 0 4 2 2×108N/m2,取安全因數n=3,就可得到許用應力為。

承重柱靜力學分析結果——應力如表2、圖5所示。

表2 承重柱靜力學分析結果——應力

圖5 承重柱裝配體靜應力分析的應力結果

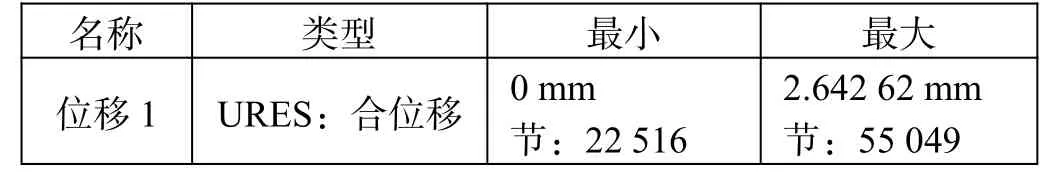

承重柱靜力學分析結果——位移如表3、圖6所示。

表3 承重柱靜力學分析結果——位移

圖6 承重柱裝配體靜應力分析的位移結果

承重柱靜力學分析結果——應變如表4、圖7所示。

表4 承重柱靜力學分析結果——應變

圖7 承重柱裝配體靜應力分析的應變結果

承重柱靜力學分析結果——安全系數如表5、圖8所示。

表5 承重柱靜力學分析結果——安全系數

圖8 承重柱裝配體靜應力分析的安全系數

表2中的結果最大應力為3.315 56×106N/m2,小于許用應力([σ]=2.068 1×108N/m2),得出安全因數最小為96.307 1,雖然滿足強度和剛度要求,但考慮到經濟性問題可把材料的厚度減少,既可以減輕質量又不浪費材料,使設計成本大大降低。強度和剛度依然滿足設計要求,就可確定材料的最終厚度。根據以上仿真數據分析,分別對應力、應變、位移、安全系數進行分析,可以得出這種機械構件滿足設計要求且設計合理。

3.2 停車場裝置的有效轉矩分析

對停車托盤的有效轉矩進行分析驗證,簡化停車托盤與曲柄滑塊連桿機構。規定順時針方向為負,可得M中=﹣FLcosθ。

當曲柄滑塊連桿機構與托盤平行時,重力F對曲柄的偏心力矩最大,所以對其進行靜力學分析。前面已經分析過,取小車和停車托盤的最大重力為22 540 N,單邊曲柄連桿所承受的重力為11 270 N,則曲柄連桿上的最大壓力(該曲柄連桿的載荷)為11 270 N。將設計的曲柄連桿模型與實體曲柄連桿的載重按照1∶20的比例進行靜力學分析,令其載重為560 N,材料選取合金鋼,合金鋼的參數如表1所示,分別對應力、應變、位移、安全系數進行分析。

通過表1中的數據得到屈服強度σs=6.204 22×108N/m2,取安全因數n=3,可得到許用應力為。

曲柄連桿靜力學分析結果——應力如表6、圖9所示。

圖9 曲柄連桿機構靜應力分析的應力結果

表6 曲柄連桿靜力學分析結果——應力

曲柄連桿靜力學分析結果——位移如表7、圖10所示。

表7 曲柄連桿靜力學分析結果——位移

圖10 曲柄連桿靜應力位移分析

曲柄連桿靜力學分析結果——應變如表8、圖11所示。

表8 曲柄連桿靜力學分析結果——應變

圖11 曲柄連桿靜應力應變分析

曲柄連桿靜力學分析結果——安全系數如表9、圖12所示。

表9 曲柄連桿靜力學分析結果——安全系數

圖12 曲柄連桿靜應力安全系數分析

表6中最大應力為5.187 02×107N/m2,小于許用應力([σ]=2.068 1×108N/m2),且安全因數最小為5.906 107,強度和剛度滿足設計要求就可確定材料的最終厚度。根據以上仿真數據分析,分別對應力、應變、位移、安全系數進行分析,可以得出這種機械構件滿足設計且設計合理。

3.3 計算結果分析

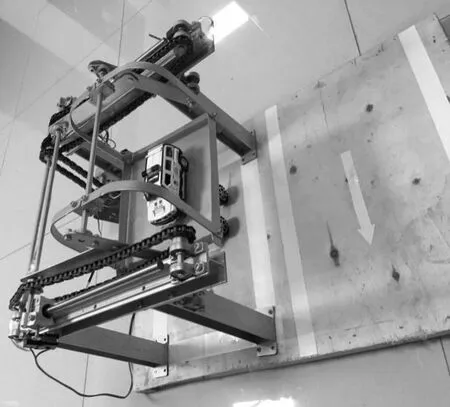

通過SolidWorks的有限元對應力、應變、位移、安全系數等參數進行靜力學分析。為滿足模型的設計的合理性,將設計的機構模型尺寸大小與實體尺寸大小按照1∶20的比例建立模型。通過改變裝置材料以及給定的相關參數,不斷進行仿真試驗,再對試驗結果進行分析比較,對該停車裝置材料的選擇有了確定結果。通過靜力學仿真結果得出,H型的合金鋼比較合理,所以本文的停車裝置的材料選用H型合金鋼。通過SolidWorks進行建模和裝配,結合實際受力情況,最后做出一個停車裝置,該實體裝置如圖13所示。實體模型能正常工作,滿足本文設計要求且設計合理。

圖13 停車裝置實體模型

4 總結

為解決小區停車難問題,本文設計了基于滑塊結構的停車裝置。通過Solidworks有限元分析,建立了主要承重結構的應力應變分析方法與分析結果,得出該停車裝置在材料選型方面和結構承重能力設計方面的依據。通過制作1∶20的實體停車裝置,驗證了該停車裝置有限元分析的有效性和合理性。