便攜式油田下井電纜打標校準裝置

汝繼偉

中國石油大慶油田有限責任公司 技術監督中心(黑龍江 大慶 163000)

在油田測井過程中,需要先在實驗室進行電纜打標,電纜打標完成后需要在測井公司的標準井進行測試,獲得測試數據并矯正后才能夠進行打標裝置的測試。提出了一種在井口實時打標的裝置,其能夠在獲得電纜井下壓力的同時,利用拉伸電纜進行打標,有效地消除了油田測井過程中的打標問題。為了便于系統對打標設備進行測試,設計了一套電纜打標校準裝置;并且針對校準裝置,設計了必要的技術規范,按照操作規范進行打標裝置的校準和測試,能夠有效矯正電纜打標裝置的系統誤差,從而保證打標裝置在測井現場的穩定可靠運行。

1 電纜打標裝置原理

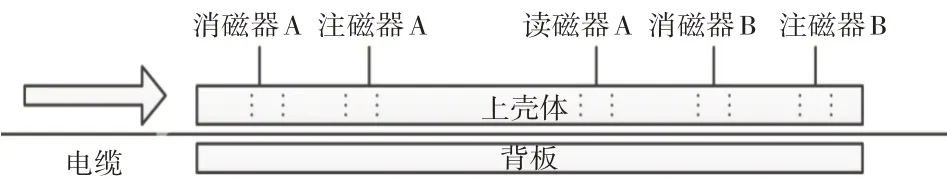

下井電纜打標裝置結構原理如圖1所示,由消磁器、注磁器、讀磁器、上殼體和背板構成。

圖1 便攜式油田電纜深度打標裝置主體示意圖

工作原理:電纜沿水平方向運動,經過消磁器A,將電纜原有磁記號擦除;經過注磁器A,為電纜刻度磁記號;經過讀磁器A,讀取磁記號,同時軟件計數器加1;經過消磁器B,將磁記號擦除,當讀磁器A讀取到40個磁標記時,注磁器B為電纜刻度磁記號。由于注磁器A和讀磁器A為固定間距0.5 m,因此電纜每20 m時會保留一個磁記號,實現電纜長度計量。通過此設備能夠實現在實時下井的情況下,進行實時的電纜打標,并且由于采用磁標記的形式,能夠有效地防止冬季電纜打標過程中,由于油水在低溫結冰下產生的電纜打滑等情況,并且由于下井電纜的加長,將會產生電纜的拉伸。

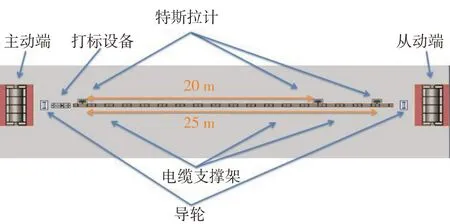

為了有效測試電纜打標裝置的穩定性,設計了實驗室電纜深度打標測試裝置,其設計方案如圖2所示。主、從動端電纜轉盤相距25 m,主動端由標準測井絞車提供動力,從動端由一臺力矩電機驅動。電纜正向運動時,力矩電機提供阻尼,以保證電纜做穩定的直線運動。電纜反向回收時,力矩電機則起到提供動力的作用。

圖2 總體裝置示意圖

通過電纜定標裝置,可以在電纜上留下相隔20 m的磁標記。每一個磁標記是有特定規律的分布曲線,通過高精度特斯拉計可以檢測出磁標記的分布波形。

每兩個相鄰的磁標記分布曲線上對應的兩點之間的距離都為20 m,則使用高精度特斯拉計檢測兩個相鄰磁標記曲線的最高點,得到兩點之間的距離為20 m。對于25 m的磁標記信號,其處理模型相同[1]。

2 下井電纜應力分析及測控系統方案

2.1 下井電纜應力分析

首先建立井下電纜拉伸的理論模型,隨后給出仿真結果。

2.1.1 井下電纜下井拉伸理論模型

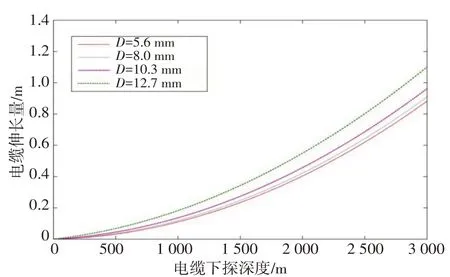

忽略各處摩擦力、阻力以及溫度影響,在井下任意位置的電纜主要受3部分力的作用,即端部懸掛物重力、電纜自身重力和井下浮力(假定井下充滿井水),由此考慮,井下電纜總拉伸量為:

式中:E為電纜彈性模量;σ為電纜任意微元所受的正應力,Pa。由下式計算得出:

式中:F為微元橫斷面處正拉力,N;S為電纜橫截面積,m2;FW為懸掛物重力,N;FG為電纜自身重力,N;FB為井下浮力在微元截面產生的正應力,Pa。計算方法分別為:

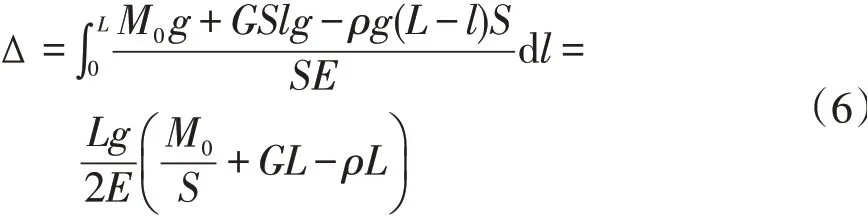

式中:M0為懸掛重物質量,kg;g為重力系數;G為電纜比重,kg/m3;l為微元到端部距離,m;L為井下電纜總長,m;ρ為井水密度,kg/m3。由以上各式得到:

2.1.2 井下電纜模擬仿真分析

根據GB 8918—2006《重要用途鋼絲繩》標準要求,G=3 870 kg/m3,E=110 GPa。常用M0=50 kg,電纜直徑D分別為5.6、8.0、10.3、12.7 mm,井水密度在不同井下有所差異,在此取ρ=1 800 kg/m3。得到在4種常用電纜直徑下的伸長量隨下探深度曲線,如圖3所示。

圖3 井下電纜拉伸模擬仿真

2.2 實驗室電纜拉伸分析

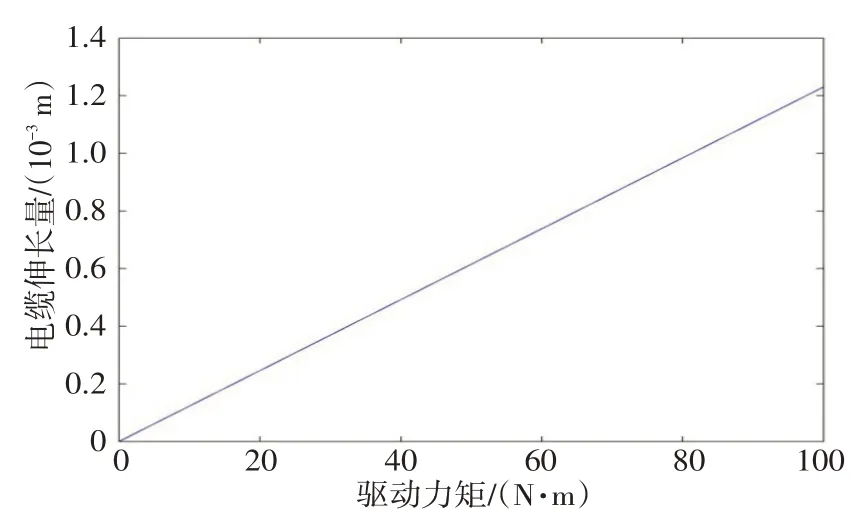

實驗室電纜打標采用電機帶動滾盤,從而帶動電纜運動的方式,電纜的軸向拉伸主要受電機驅動力矩影響。在此以直徑1.2 m,相距20 m的滾盤和直徑5.6 m的電纜為例,分析電纜拉伸量隨驅動力矩的變化關系(理論方法同上),結果如圖4所示。

圖4 實驗室電纜打標拉伸模型分析

從結果可以看出,即使對于所用最細的電纜(直徑5.6 m),在正常實驗使用力矩0~100 N·m的作用下,其拉伸量也只有約10-3m,這對于整體來說是可以忽略的。故可以認為,在實驗室打標可以不考慮電纜受拉伸長的影響。

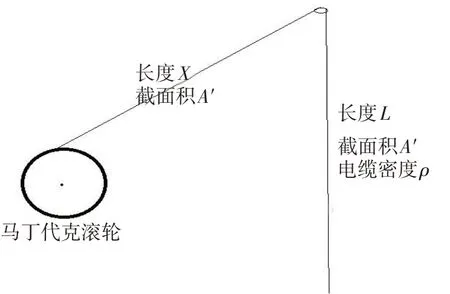

算法回歸:在如圖5所示,原有的馬丁代克裝置下,在電纜下測過程中,引入楊氏模量方程:

圖5 原有馬丁代克方案

E=(F/S)/(dL/L) (7)

可得豎直電纜的下測過程中的拉伸方程為:

而長度為定長X段的拉伸方程為:

可得,不論在定滑輪的哪側下測過程中的拉伸方程都是嚴格按照電纜的伸長而增長的,并且與定滑輪右側的長度成線性關系。因此最初馬丁代克下測所記錄長度和下測了一定距離后的長度存在偏差,偏差量和下測距離成線性關系。下測過程中均需要加入補償量,只有加入補償量后才能準確測量電纜長度;否則,由于下測過程電纜長度逐漸增加,最初打標的電纜將會線性拉長。因此最終測量的長度將與打標長度產生較大偏差,其中補償量和下測距離之間呈線性關系,補償量應該為:

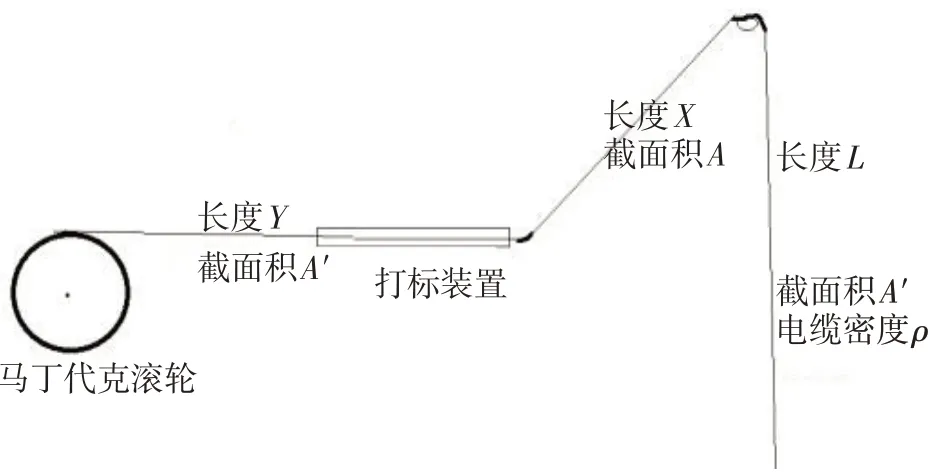

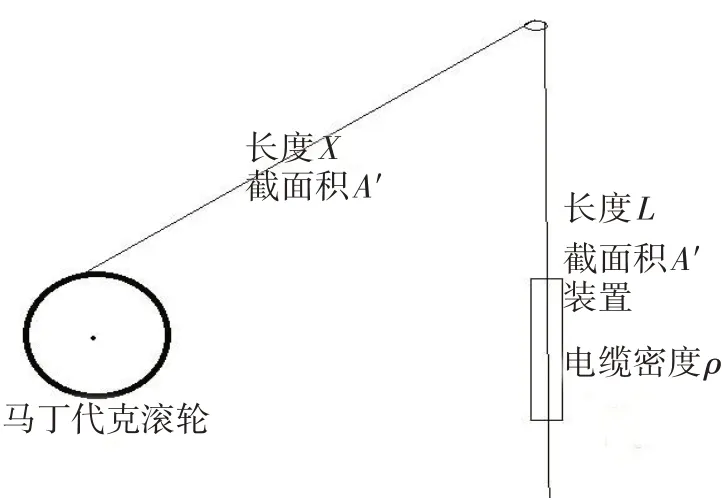

將新的打標裝置安裝在水平端或者豎直端的時候,如圖6、圖7所示,其下測方程分別是:由于下測過程和電纜打標過程是同時進行的,因此不需要加入補償即可保證下測的準確。

圖6 打標裝置橫放方案

圖7 打標裝置豎立放置方案

2.3 測控系統方案

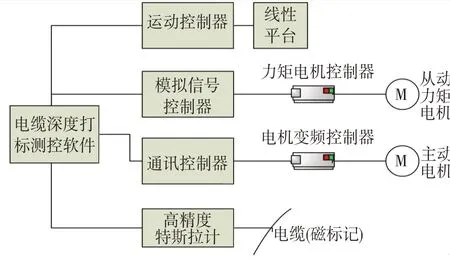

根據電纜深度打標測試裝置的整體設計,測控部分可以分為以下5個功能模塊:主動電機控制模塊、從動力矩電機控制模塊、線性平臺控制模塊、磁場信號讀取模塊和電纜深度打標測試軟件模塊。如圖8所示[2-4]。

圖8 測控系統硬件連接示意圖

3 實驗室電纜打標測試標準算法及軟件設計

3.1 電纜打標校準方法

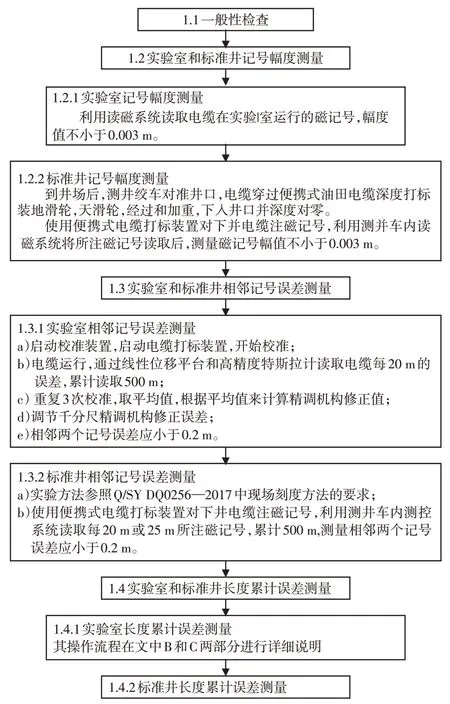

首先對實驗室設備、環境、溫度、濕度進行校準,在環境滿足要求的情況下進行設備校準。校準流程如圖9所示。

圖9 實驗室打標測試裝置校準方法

3.2 實驗室長度累計誤差測量

1)啟動校準裝置和電纜打標裝置,開始校準。

2)電纜運行,其中x600、x1100、x600、x2100分別表示便攜式電纜打標裝置顯示的600、1 100、1 600、2 100 m的磁記號;y600、y1100、y1600、y2100表示線性位移平臺和高精度特斯拉計讀取的電纜在600、1000、1 600、2 100 m的磁記號;線性位移平臺和高精度特斯拉計讀取的電纜磁記號和便攜式電纜打標裝置顯示的磁記號重復3次,分別在600、1 100、1 600和2 100 m的誤差平均值公式為:

式中:Δ600、Δ1100、Δ1600和Δ2100分別為對應長度的誤差平均值,誤差應小于0.02%[5-7]。

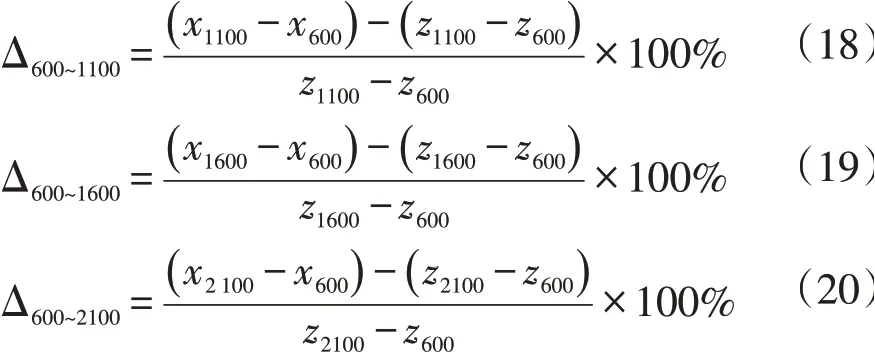

3.3 標準井長度累計誤差測量

1)實驗方法參照Q/SY DQ 0256—2017《油田下井電纜現場刻度方法》中現場刻度方法的要求。

2)使用便攜式電纜打標裝置對下井電纜注磁記號,其中x600、x1100、x1600、x2100代表利用測井車內測控系統讀取便攜打標裝置在電纜600、1 100、1 600、2 100 m時所注電纜磁記號,z600、z1100、z1600、z2100表示測井車內測控系統讀取電纜結箍在600、1 100、1 600、2 100 m的磁記號,測井車內測控系統讀取電纜結箍磁記號實際值和便攜式電纜打標裝置顯示的磁記號在600、1 100、1 600、2 100 m的誤差公式為:

式中:Δ600~1100為結箍在600~1 100 m的間距便攜式打標裝置的相對誤差;Δ600~1600為結箍在600~1 600 m的間距便攜式打標裝置的相對誤差;Δ600~2100為結箍在600~2 100 m的間距便攜式打標裝置的相對誤差,誤差應小于0.02%。

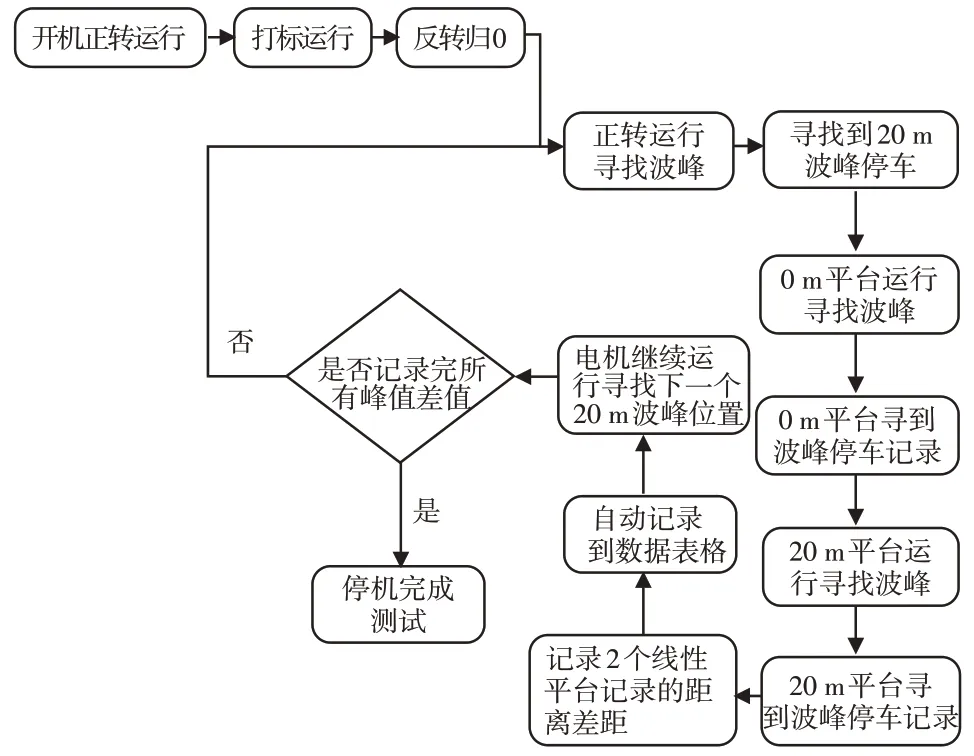

3.4 實驗室電纜打標校準裝置軟件設計

首先設計電纜打標校準裝置的軟件流程圖,流程圖的目的是能夠完成一整套從電纜打標到打標磁標記進行檢測,記錄誤差的工序,其流程如圖10所示。

圖10 電纜打標校準裝置測試流程圖

按照電纜打標校準裝置流程圖,進行軟件的研發,軟件界面如圖11所示。軟件的主界面能夠完成一系列的打標測試校準工作,同時對于測試的數據需要存儲到數據庫中,數據庫存儲如圖12所示[8-9]。

圖11 電纜打標校準裝置軟件界面

圖12 電纜打標校準裝置數據庫界面

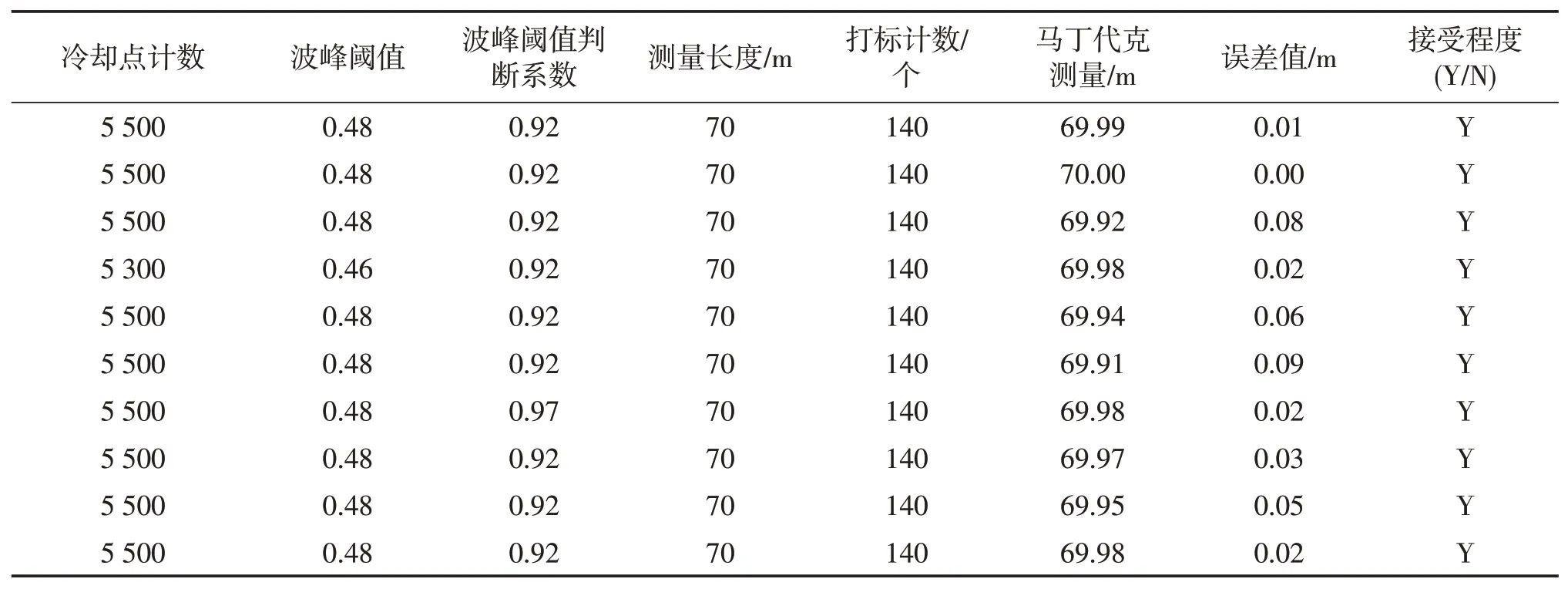

4 實驗室測試效果

在模擬打標實驗室內進行了必要的打標實驗,以70 m為總長度,通過反復運行電纜打標裝置,并且設置必要的參數,比對馬丁代克進行了測試,并且統計了誤差和可接受度,實驗數據見表1,其效果滿足實驗要求,誤差滿足Q/SY DQ 0253—2017《便攜式油田下井電纜打標裝置校準方法》中相鄰兩個記號誤差應小于0.2 m的范圍內的要求。

表1 電纜打標模擬實驗數據

5 結論

通過設計電纜打標裝置,能夠在下井的同時進行打標測試,能夠有效解決在電纜下井過程中產生的電纜自重拉伸問題。同時采用磁信號進行標記,能夠有效防止冬季油水結冰產生的打滑現象。設計的電纜打標校準裝置,還能夠有效對電纜打標裝置進行校準,結合校準標準軟件,能夠有效地進行電纜打標校準。在最終打標測試效果中,測試效果能夠滿足打標測試要求。