海上平臺舊式采油樹隱患治理技術實踐

賀智杰,陳欽偉,張立波,張繼剛

1.中海石油(中國)有限公司 天津分公司(天津 300452)

2.中海油能源發展股份有限公司 工程技術分公司(天津 300452)

0 引言

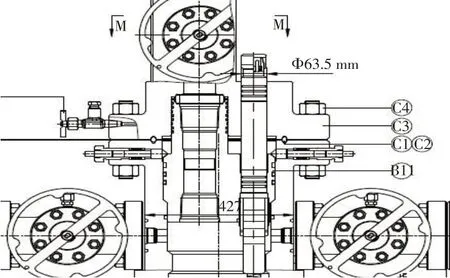

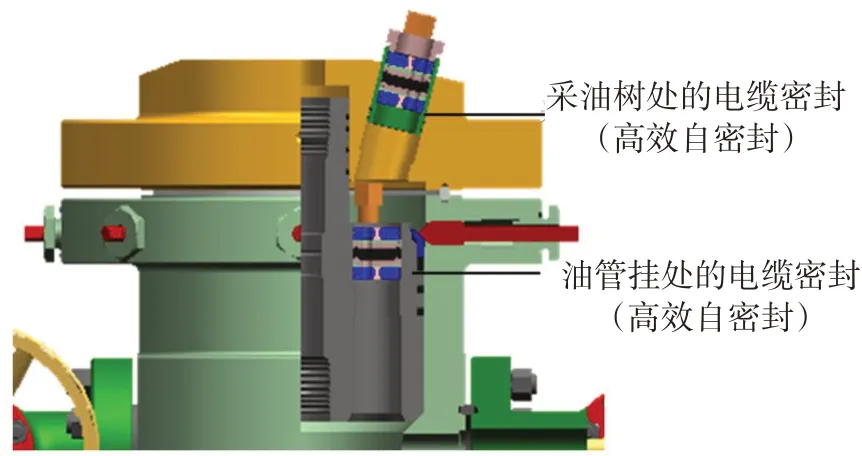

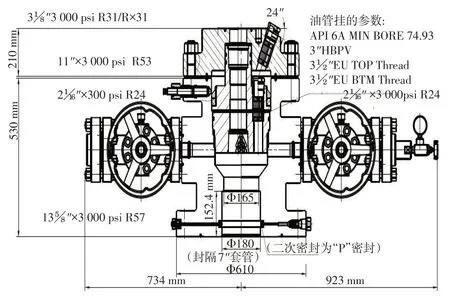

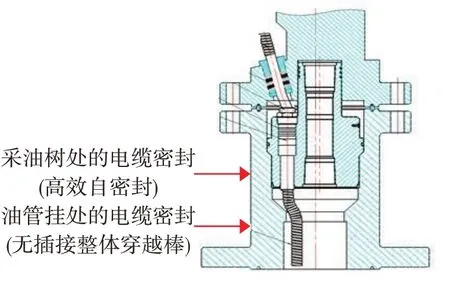

海上平臺受空間限制,油井生產方式多為電潛泵機采形式,常規機采井井口電纜穿越方式分為兩種:一種是整體式穿越,即油管掛處和采油樹法蘭處由一根整體穿越棒貫穿實現穿越密封(圖1)。這種方式具有安全性好、密封性高、操作便捷的特點,可以極大地減少井口電纜的故障率從而規避安全風險[1-3],這種電纜穿越密封方式的局限性在于要求油管掛電纜穿越孔和采油樹底法蘭電纜穿越孔處于同一直線上。第二種方式是采用密封膠墊+壓鐵交替放置,在上部壓鐵的擠壓下實現密封的高效自密封電纜穿越方式[2-4],如圖2所示,采用這種形式密封多是由于采油樹底法蘭電纜穿越孔與油管掛電纜穿越孔不在同一直線,整體式穿越棒無法使用。

圖1 整體穿越棒密封形式

圖2 高效自密封電纜穿越形式

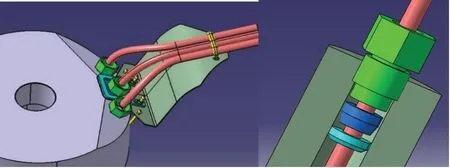

渤海海域埕北油田是中國海油最早的對外合作開發油田,目前平臺最老的采油樹使用年限已經達到36年。采油樹廠家為日本的某公司,大部分油井為177.8 mm(7″)生產套管,其井口電纜穿越密封方式主體形式為上述第二種密封膠墊+壓鐵交替形式,不同之處在于,因油管掛及采油樹底法蘭空間限制,3根電纜芯線分別做獨立電纜穿越密封穿出(圖3),這樣的密封方式單根的電纜外部僅有一層絕緣層保護,隨著生產年限增加,外部絕緣層發生老化,可能出現打火和油氣泄漏[5],對油田安全生產造成威脅。

圖3 埕北油田老式井口電纜穿越方式

通過改造老式采油樹井口油管頭四通及采油樹中心法蘭,升級了原有的電纜穿越密封形式,同時,通過實踐摸索,針對井口裝置更換升級程序涉及的臨時封井,優選RTTS配合風暴閥的方式,安全便捷實現作業目的。

1 老式采油樹電纜穿越密封形式升級

1.1 采油樹及油管頭四通升級

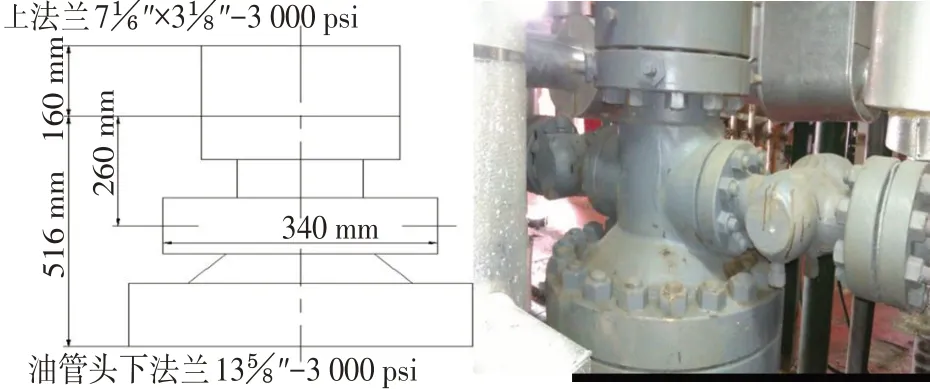

通過現場調研,對平臺所有舊式采油樹進行測量、繪圖。經分析,為配合177.8 mm(7″)套管專用日本某公司油管掛,舊式油管頭四通“下大上小”呈較明顯的倒扣“漏斗”型(圖4),采油樹中心法蘭相應加厚,為保證足夠的油氣產出通道,電纜穿越只能設計成三芯分開形式,且需去除動力電纜的鎧裝層、護套層和中層的保護層,這是產生井口隱患的根本性原因。

注:1"=25.4 mm,1psi=6.895 kPa

若要實現動力電纜滿足上文中提到的第一種和第二種電纜穿越密封形式,需要對油管頭四通及采油樹中心法蘭以及油管掛進行整體改造,升級為目前海上常用的279.4 mm(11″)通徑井口,配合269.24 mm(10.6″)油管掛。為兼顧改造成本,要充分考慮平臺生產流程和服務管匯的匹配問題,盡可能在保證升級改造的前提下不改造平臺生產流程。

經過進一步核實現場生產流程及服務管匯布局,充分考慮井口改造涉及的各項關鍵因素:高度、通徑、電纜穿越空間等[6],最終設計加工出合適的油管頭四通及中心法蘭(圖5)。

圖5 升級改造后的油管頭四通及中心法蘭示意圖

1.2 井口電纜穿越方式的優化升級與實踐

升級后的油管掛外徑增至276.86 mm(10.9″),但生產套管為177.8 mm(7″),油管掛電纜穿越孔道與油管掛主通道的中心距無法進一步增大,造成采油樹底法蘭處電纜穿越孔道只能加工成斜通道,加工后的油管頭四通和采油樹中心法蘭組合無法滿足上文第一種整體穿越棒式密封。為了進一步提升井口安全系數,經過測繪、計算,升級后的井口裝置采用了“組合式”穿越密封,即采油樹中心法蘭處采用高效密封,油管掛部分采用無插接整體穿越棒密封(圖6)。

圖6 組合式穿越密封示意圖

針對改造后井口尺寸的特異性,即油管掛下端面至油管掛四通“喇叭口縮頸”距離55 mm左右,常規穿越棒在油管掛下端面伸出60~100 mm,這種干涉將會造成油管掛無法坐入四通到位,或穿越棒下部變形損傷,從而影響機組和電纜整體的絕緣情況。此次埕北某井作業,對常規無插接整體穿越棒的長度進一步優化,將棒體在油管掛下端的突出長度優化為46 mm,從而避免了穿越棒干涉造成的變形和損傷。

2 RTTS+風暴閥臨時封井方式的應用

2.1 兩種封井方式的對比

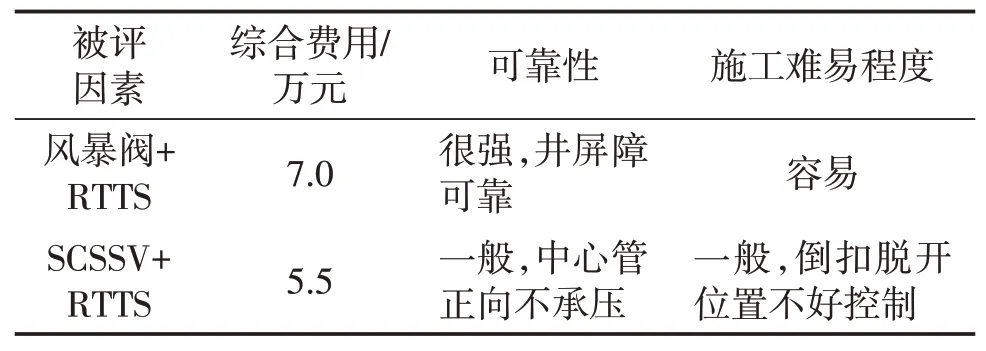

為了滿足井完整性要求井口裝置的更換作業,需要進行臨時封井[7]。為了現場便于操作以及節省費用,埕北油田井口改造工程實施之初采用油管柱攜帶井下安全閥配合RTTS,通過預先設置低扭矩,在RTTS封隔器座封后,在井口實施倒扣進行脫手。經過近年來不斷摸索,形成了現有的油管攜帶RTTS封隔器+風暴閥的臨時封井方式。兩種方式優缺點[8]見表1。

表1 兩種臨時封井方式對比

2.2 RTTS封隔器+風暴閥封井應用

以埕北某井為例,根據生產套管規格及磅級選用177.8 mm(7″)23~29bl RTTS封隔器配合二代風暴閥。作業井油層中部壓力14.4 MPa,垂深1 650 m,預測封井期間最大套壓不超過14.4 MPa,由此計算極限情況下封井管柱最大承受上頂力約27 t,井口設計管柱組合為:88.9 mm(3?2″)EUE油管1 000 m+變扣+177.8 mm(7″)RTTS封隔器+扶正器+風暴閥+變扣+88.9 mm(3?2″)EUE油管300 m,封井管柱自重19.5 t,綜上計算管柱極限狀況下凈上頂力為7.5 t。管柱下入之初,井筒中充滿1.0 g/cm3修井工作液,此時主要由RTTS的卡瓦承擔管柱重力;隨產層流體(油氣)的不斷置換,當封隔器下部壓力形成的上頂力大于封井管柱自身重力時,RTTS封隔器獨特的大尺寸、高承載力水力錨張開并緊緊咬住套管壁,從而有效地平衡封隔器下部的上頂壓力,使封井管柱平穩、牢靠[9]。

管柱下入前需對RTTS坐封位置進行刮管,且確保坐封位置避開套管接箍。工具下井前需進行丈量確認,并對水力錨、卡瓦、膠筒等關鍵部位進行拍照存檔。

封井管柱下井過程中要保持平穩,到位后,測試上提下放懸重。上提管柱并保持自由狀態,正轉管柱6圈,后緩慢下放管柱坐封RTTS封隔器。封隔器坐封下部懸掛力不低于14 t,環空通水,關閉環形防噴器對環空試壓7 MPa×15 min確保封隔器膠筒封隔良好[10]。保持下壓狀態正轉15圈,上提風暴閥以上管柱懸重過提1~2 t并保持過提狀態,管柱內加壓7 MPa×15 min,驗證風暴閥關閉后正轉不少于15圈對風暴閥倒扣,繼續上提管柱,風暴閥脫手成功。

封井管柱入井后經歷井口裝置更換及大風天氣待機共計6.5 d,井口穩定可靠。回收時下入專用錨定密封回收工具,到位前正循環沖洗5 min以清理魚頂,下壓2 t插入脫手后風暴閥內腔,關閉環形防噴器,上提管柱順利解封RTTS封隔器并開啟風暴閥,正循環洗井脫氣,整個過程順利可靠。

3 結論與建議

通過對渤海油田埕北油田實施井口裝置更換、電纜穿越方式升級等一系列實踐得出如下結論:

1)要徹底消除埕北油田老式井口電纜穿越打火、泄漏隱患,井口裝置升級改造必不可少,改造升級需充分考慮原有生產流程的匹配情況。

2)斜通道電纜穿越孔采油樹采用“高效自密封+整體穿越棒”的組合形式可以較大提高井口密封的整體可靠性。

3)油管柱攜帶風暴閥配合RTTS封隔器作為井口裝置更換期間的封井管柱操作簡便,功能可靠,經濟性較好。