底盤整體合裝及自動化裝配工藝技術應用

周小受,王青,汪秀梅,吳明,吳俊霞

奇瑞商用車(安徽)有限公司 安徽蕪湖 241003

底盤整體合裝的目的及優勢

(1)目的車身下部底盤件的安裝和復緊通過自動化進行,從而達到改善傳統操作環境問題及提高裝配質量的目的。

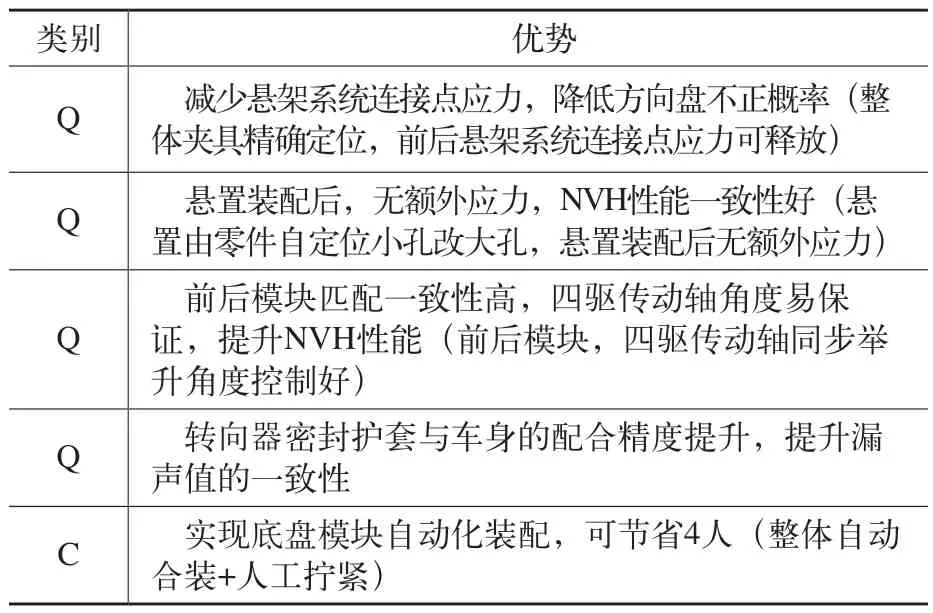

(2)優勢 主要從質量、效率方面進行分析,詳見表1。

表1 底盤整體合裝的優勢

車輛結構

為實現底盤整體合裝要求,需變更車身下車體結構與底盤件裝配(安裝)結構。

1) 卡接結構變更為裝配結構:包括各種硬管類(制動管)和軟管類(燃油管)。

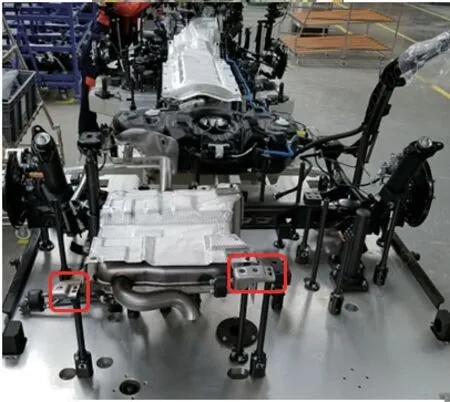

2) 各零部件的裝配(安裝)改為垂直裝配,安裝部位垂直方向不能被其他零部件遮擋,如圖1所示。

圖1 各零部件裝配結構

3) 排氣管固定由焊接結構變更為裝配結構。

4) 各零部件需采用可在托盤上進行定位的結構(采用定位孔)。

5) 下車身在內飾線、底盤線(底盤吊具)和后裝線有定位孔外,還需有托盤系統定位孔。

主要設備基本要求

(1)托盤系統 托盤由大托盤和小托盤(前托盤、中托盤、后托盤)構成。

1)小托盤需具備可在大托盤上定位的結構。

2)前托盤和后托盤需具備可與白車身(BIW)定位的結構,小托盤上是基準銷結構,下車身上是基準孔結構。

3)大托盤需具備在各整體合裝工位可定位的結構。

4)小托盤盡量做成多種車型可共用的結構,如不能實現,托盤線需具備隨排序車型可投入的產線結構,或考慮未來預留空間。

5)托盤精度(位置精度):大托盤定位精度在±0.2mm 以內,小托盤定位精度在±0.2mm 以內。

此為一般情況,各部位、各方向(X/Y/Z)會有差異,因此需詳細校核。

(2)底盤吊具 底盤吊具需具備在整體合裝工位可定位的結構(定位孔)。

1)吊具上白車身(BIW)的定位,前后定位方式比左右定位方式更有利于保證精度。因托盤與白車身為前后定位方式,所以保持定位方式一致有利于保證整體精度。

2)底盤吊具精度:為保證各種定位,面、孔、銷之間的位置精度需控制在±1mm 以內 。

(3)整體合裝工位

1)整體合裝工位需具備可定位底盤吊具和大托盤的結構。

2)整體合裝工位之間由聯動(pitch)移送構成,即底盤吊具沒有驅動力,采用由大托盤驅動底盤吊具移送的方式。

下部裝配設備具備與大托盤定位的方式(機械式或電動式)。

在整體合裝工位,需考慮防止裝配作業時白車身被頂起的裝置。

3)整體合裝工位,從下部自動裝配設備的空間來考慮,若很難實現同時裝配,則可分成4~5個工位實施自動安裝。合裝工位:底盤與車身的結合工位;手動工位主要作業(手動):前滑柱安裝、發變安裝、其他機倉作業;自動裝配工位:由于自動裝配工位下部設備構成空間限制較大,因此分兩個工位進行;修改工位:對裝配不良或失敗的部位進行再作業。

4) 相互間需要設置定位的部分:大托盤與小托盤;小托盤與底盤各零部件;底盤吊具與白車身;整體合裝工位;大托盤定位、底盤吊具定位、大托盤與底盤吊具定位。

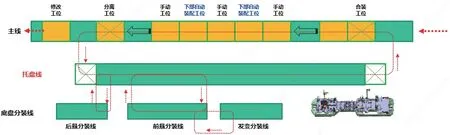

底盤整體合裝線布置

底盤整體合裝線布置如圖2所示。主線的構成(工位數/位置)需在研究詳細工藝時根據動作方式進行優化。托盤線的實現,需考慮各底盤分裝線、實托盤及空托盤返回、緩沖量等。

圖2 底盤整體合裝布置

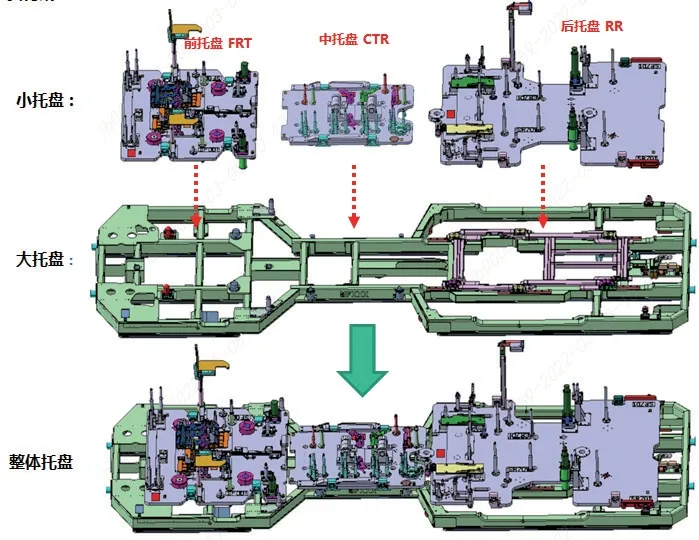

托盤系統的基本結構

1.主要構成

托盤系統由小托盤、大托盤、整體托盤構成(見圖3),這樣有利于確保通過切換托盤達到多車型的應對性,且有利于設備的保養管理、改造及修理。

圖3 托盤構成

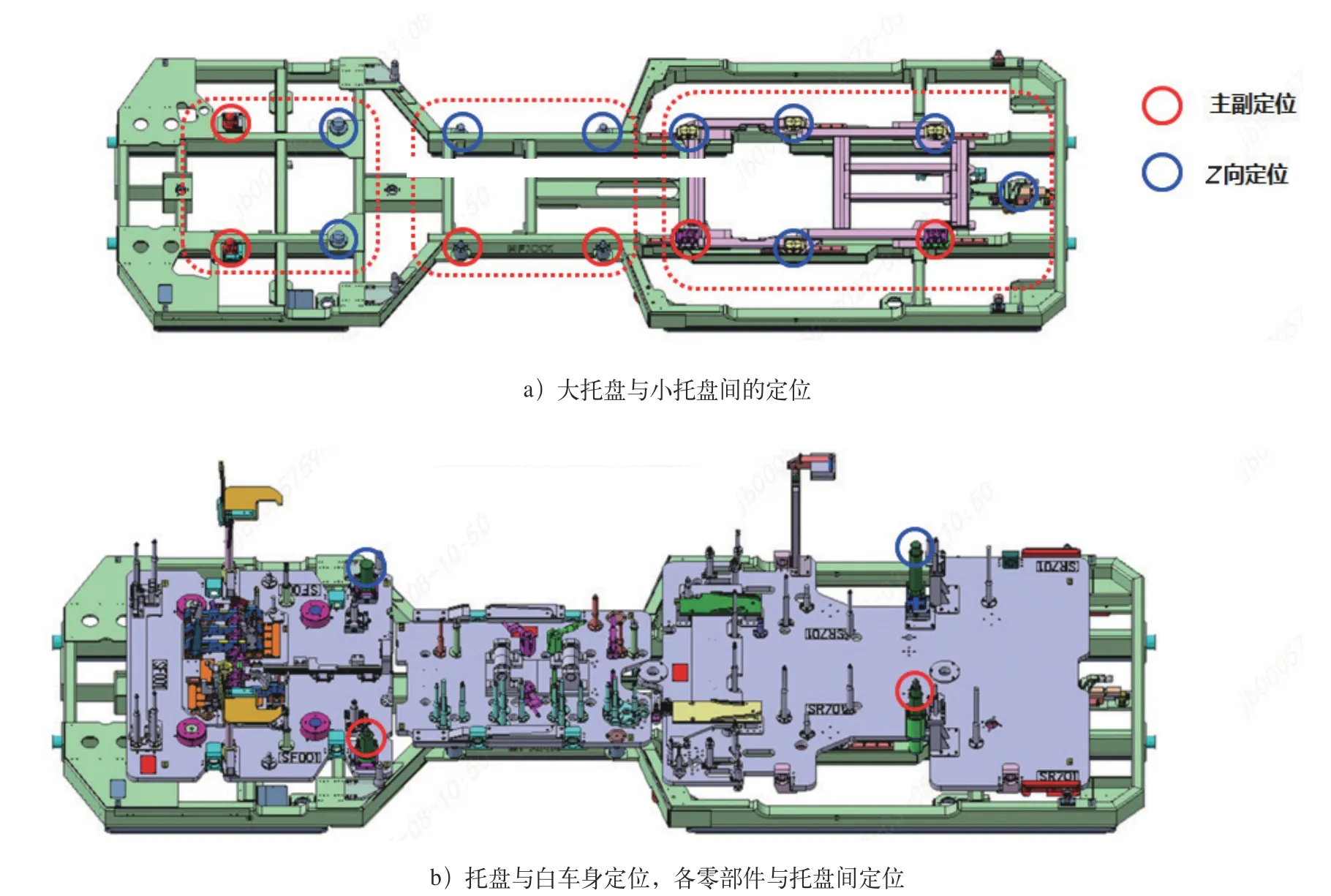

2.托盤系統的主要定位方式

托盤定位主要有大托盤與小托盤間定位和托盤與白車身定位,各零部體件與托盤間定位,如圖4所示。

圖4 托盤系統定位方式

整體合裝主要工藝流程

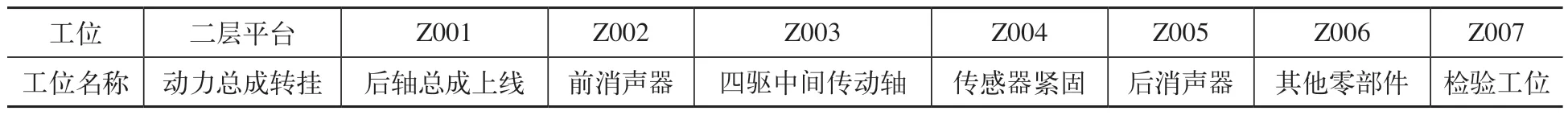

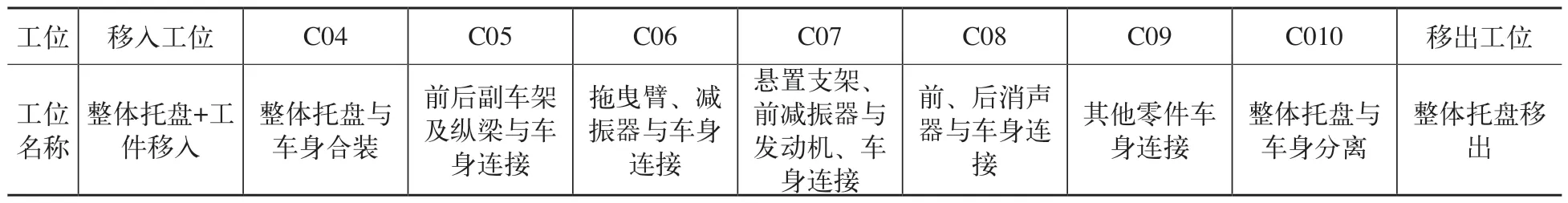

工藝流程主要分為兩部分:一是托盤線工藝流程,二是合裝線工序流程,見表2和表3。

表2 托盤線分裝工序

表3 底盤合裝線工序

結語

隨著汽車制造數字化、自動化的發展,總裝工藝底盤整體合裝及自動化裝配工藝技術過程具有推廣意義,本文為汽車總裝底盤模塊化設計及裝配方案解決提供一例實踐參考。