基于出鋼時間和模型計算的轉爐自動出鋼功能研究

褚光宇

(唐山惠唐物聯科技有限公司,河北 唐山 063000)

1 轉爐工序出鋼現狀及存在問題剖析

國內大部分鋼廠轉爐工序仍為手動出鋼,人工手動操作搖爐同時操作鋼包車,工作環境惡劣,勞動強度大,整個過程對人員素質要求較高,操作失誤容易造成出鋼下渣或者鋼水從爐口溢出,鋼水包車操作不當,還容易將鋼水出到鋼包外側[1]。出鋼時加合金料,需要人工操作旋轉溜槽、手動按鈕加料,部分物料手動加入的工作強度大。同時,人工手動出鋼殘鋼控制不穩定,工藝操作完全依賴操作工的個人水平,不利于保證出鋼質量。此外,人工手動出鋼適應不了智慧制造對于煉鋼集控、現場無人值守和操作標準化的需求,限制了鋼廠智能化安全化水平的提高。

為解決手動出鋼的諸多弊端,近幾年國內少數大型鋼廠如寶鋼、首鋼等企業開始陸續研究轉爐自動出鋼,其中最具代表性的自動出鋼模式有三種:轉爐角度基于出鋼時間的控制、轉爐角度基于鋼水重量的控制、基于出鋼模型計算的控制方式。基于出鋼時間的控制方式[2]需要投入的成本最低、維護量小,但是需要根據經驗設定每步序傾動角度和停留時間,出鋼曲線較為固定,受出渣泡沫化等實際情況影響較大,往往由于出鋼曲線不合適導致人為接管終止自動出鋼,存在投入率低的問題。基于鋼水重量的控制方式需要對鋼包車改造加裝稱重系統,優勢是能夠準確的確定出鋼量和轉爐剩余鋼水量,受外部影響較低,但是鋼包車稱重改造成本較高,很多鋼廠就此望而卻步,同時稱重系統的穩定性要求高,爐下維護難度大,稱重系統受損就無法使用自動出鋼。最后一種是基于出鋼模型計算的方式,依托歷史出鋼數據和自學習模式,傾動角度設定可以成連續性的設定,但是該控制方式理論層面高,受現場情況干擾大,并且很多鋼廠轉爐傾動變頻器控制精度達不到連續的要求。

根據上述問題,本文通過出鋼時間控制和模型計算兩種方式結合,并根據唐鋼新區轉爐系統的實際情況開展了自動出鋼功能研究。在基于出鋼時間控制方式基礎上,增加傾動和鋼車微調功能,手動微調不退出自動出鋼能夠大大提高自動出鋼投入率,避免發泡和渣量等問題影響,同時結合出鋼模型計算,根據出鋼口壽命、爐次預估出鋼量和歷史曲線等數據,自動下發基于時間的出鋼設定曲線,利用視覺技術實時檢測爐口、鋼包、底吹等狀態,最后實現轉爐傾動、出鋼車、合金加料、鋼包吹氬和滑板擋渣系統的聯動控制,并在唐鋼新區1#200t 轉爐進行了投入和應用。

2 基于出鋼時間和模型計算的技術方案

技術方案分為三部分研究:基礎自動化系統(L1)、出鋼模型計算(L2)以及視覺檢測輔助系統。

2.1 基礎自動化系統

主要內容是傾動、出鋼車、合金下料、鋼包底吹、滑板擋渣五個系統聯動,實現轉爐在吹煉完畢后,傾動從零位開始一鍵出鋼,到出鋼完轉爐回到零位全過程自動聯動控制。關鍵技術有以下幾個方面:

2.1.1 傾動和鋼車實時微調功能

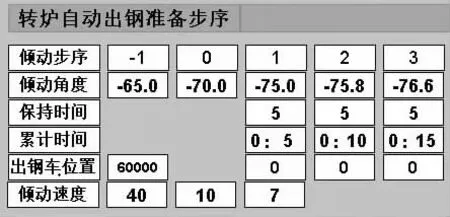

基于出鋼時間控制的自動出鋼,本文將傾動和鋼車設定曲線分成45 步,如圖1 內容,通過設定傾動角度、保持時間、鋼車位置、傾動速度等參數完成自動出鋼曲線。本文提出了一種傾動和鋼車實時微調功能,傾動實時微調功能,微調會中斷當前傾動流程,每次微調調整0.6度,調整完畢后維持3 秒,結束后根據當前實際傾動角度實時匹配傾動設定表,最后跳轉到該設定步序。鋼車實時微調功能,可以根據當前鋼車實際位置,前后微調鋼車500mm,微調完成后,鋼車曲線有變化再按設定表繼續運行。傾動和鋼車實時微調功能的實現,可以避免因出鋼曲線不合適造成的自動退出問題,提高自動出鋼使用率,并為模型計算系統提供數據支撐。

圖1 自動出鋼參數設定表(截取部分)

2.1.2 合金下料自動控制

如圖2,合金自動下料實現了基于出鋼百分比和出鋼絕對時間兩種合金自動下料控制,旋轉溜槽根據下料時間自動旋轉,下料時機更精準,同時設定了鋼車和傾動允許的加料范圍,增加了下料最大時間連鎖,避免了下錯料翻包等安全風險。

圖2 自動下料參數設定畫面

2.1.3 鋼包底吹氬自動控制

鋼包底吹氬通過使用質量流量控制器實現吹氬系統精準自動控制,鋼包座包后,先自動進行15 秒測試,自動檢查流量反饋和壓力反饋,對堵塞、漏氣等問題進行報警,然后根據鋼車位置和各階段傾動角度,分別根據工藝要求設定不同的低吹強度,出鋼完成后轉為自動靜吹,鋼包吊走后自動停止。

2.1.4 自動出鋼安全連鎖

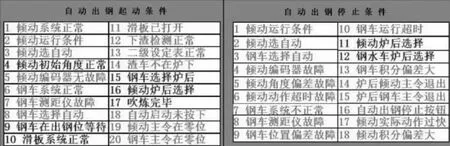

自動出鋼安全是第一要務,因此本文在安全連鎖方面也做了大量工作,如圖3,包括20 項啟動連鎖、18 項運行連鎖,主要是傾動與鋼車速度積分保護、傾動位置連鎖保護、失速控制保護、編碼器故障保護、單步超時保護等安全連鎖。

圖3 自動出鋼起動和運行安全連鎖

2.2 出鋼模型計算

出鋼時動態模型依賴于現場工況,投入率低且風險大,因此本文出鋼模型主要功能是根據歷史出鋼曲線和模型輸入參數,提前對下一爐每步序的傾動目標角度和等待時間進行靜態參數修正,同時具備出鋼數據管理功能,可以實現自動出鋼設定參數顯示、修改和下發、實時出鋼狀態和數據顯示、出鋼歷史數據和曲線查詢顯示、大量優質歷史生產數據采集分析。關鍵技術有以下幾個方面:

2.2.1 出鋼曲線靜態修正模型

靜態參數修正模型的數據源包括:出鋼口壽命,爐次預估出鋼量、模型標準渣量、模型標準出鋼時間、二級計算出鋼量、二級計算渣量,優化后的值包括:修正出鋼量、修正渣量、修正出鋼時間。通過修正后的數據可以得到傾動開始出鋼角度、結束角度、出鋼時間,最后轉換成各步序傾動角度和等待時間離散設定曲線下發到基礎自動化系統。

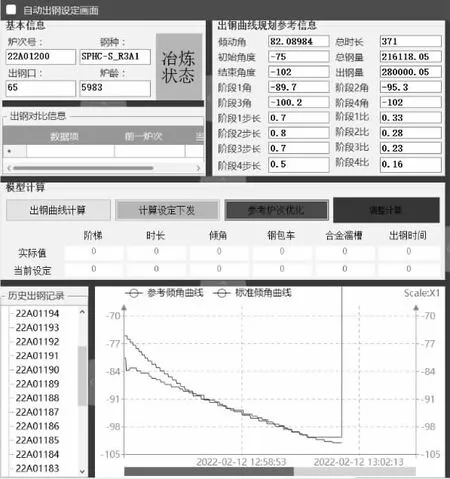

2.2.2 出鋼曲線規劃模型

本文提出的出鋼曲線規劃模型用于指導出鋼曲線靜態修正模型,如果靜態修正模型某些設定角度不太合適,可以分階段1-4 設定傾動角度步長和階段比,能夠大幅度提高模型的可用性和靈活性,如圖4 所示。

圖4 出鋼曲線規劃模型

2.3 視覺檢測輔助系統

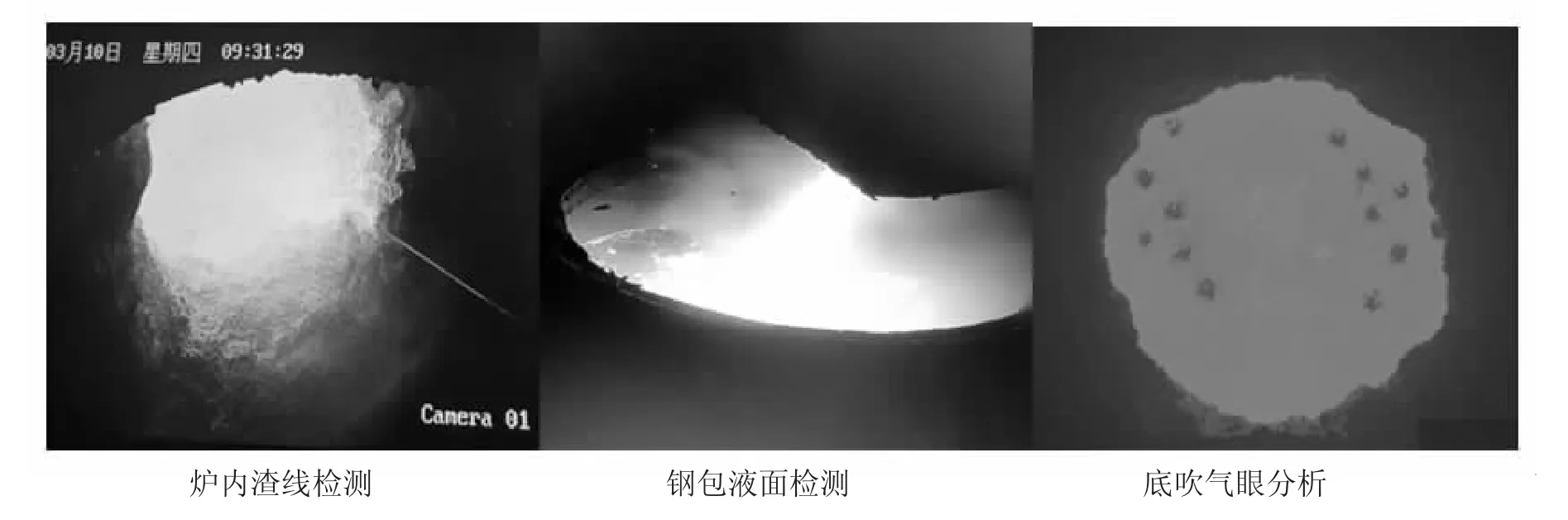

本文的視覺檢測輔助系統包括三個部分:自動出鋼爐口渣線檢測、鋼包液位檢測和底吹氣眼分析系統。檢測圖像如圖5 所示,主要功能如下:

圖5

2.3.1 爐口渣線檢測

判斷轉爐內鋼渣的液位,實現鋼渣從轉爐大口溢出前的預警、以及溢出后報警,為轉爐傾動角度調整提供依據。該檢測系統主要用于傾動控制的安全連鎖,能夠防止傾動過度搖爐,提醒崗位進行傾動人為干預或微調。

2.3.2 鋼包液位檢測

通過攝像機觀察轉爐下鋼包內液位深度,并判斷鋼液流入鋼包的位置是否居中,防止鋼液流到鋼包外。該檢測系統主要用于鋼包車的安全連鎖,對鋼車溜車、卡阻、動作異常等問題進行預警。

2.3.3 底吹氣眼分析

通過攝像頭圖像識別,判定12 個鋼包底吹氣眼大小尺寸面積,氣眼的演變趨勢,作為工藝維護的依據。該檢測系統主要用于自動底吹的安全連鎖,如果吹氬系統堵塞或者漏氣,能夠提前報警提示崗位打旁通閥等應急操作。

3 設備現狀及實施效果

3.1 設備現狀及工藝流程

本文研究的自動出鋼方案在唐鋼新區1#200t 轉爐進行測試和應用。轉爐自動化控制系統為西門子S7-400控制系統,包括轉爐本體、加料、鋼包底吹、滑板擋渣等PLC,傾動變頻器采用西門子G130,過程控制二級系統為普銳特公司開發。本文通過編寫西門子PLC 程序、C#程序、python 得以實現。

本文自動出鋼工藝流程如下:煉鋼主流程-出鋼前L1系統確認(啟動連鎖)-L2 模型靜態參數修正-參數計算并下發到L1-L1 執行自動出鋼主程序-實時監控運行連鎖和安全連鎖——傾動和鋼車過程動態微調(如需要)-自動下料和底吹運行-下渣滑板自動關閉-傾動回搖自動出鋼結束。

3.2 實施效果

本文提出的自動出鋼方案已投入使用,對運行兩個月的數據300 爐進行統計,其中自動出鋼成功投入爐數271 爐,成功率達到90%,鋼包車定位精度可達到±50mm,傾動控制最小動作角度0.6°,最低動作速度可達到1°/s,控制精度為0.2°,投用期間安全事故為0,模型計算下發設定有效率為80%,視覺檢測系統運行狀態良好。綜上所述,本文提出的自動出鋼技術方案能夠滿足現場使用需求,穩定性和精準度均得到了保證。

結束語

本文自動出鋼的研究與實踐,彌補了基于出鋼時間控制方式的弊端,降低了企業設備改造成本,減小了設備維護量,同時增強了出鋼過程的安全性,大大提高了轉爐自動出鋼的投入率;模型計算功能的投入,系統能夠根據現場工況自動選擇最優出鋼曲線,為轉爐區域的智能化發展打下堅實的基礎。