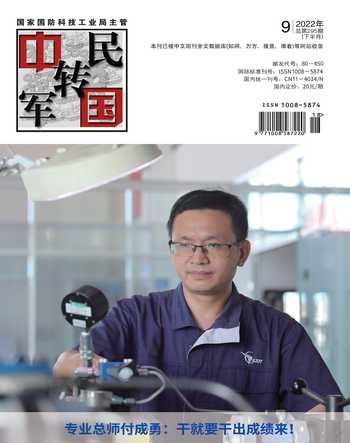

付成勇:干一行鉆一行,一定要做出點成績來

魚昌 史玉航 田曜華 王亞麗

人物小傳:付成勇,男,1981年11月生,2004年7月畢業于沈陽航空工業學院,同年8月參加工作,2010年7月加入中國共產黨。現為石家莊海山實業發展總公司專業總師,“航空管路連接技術研究室”創辦人。空軍裝備部“首席專家”、空軍裝備部“設備評估專家”,先后榮獲河北省“三三三人才工程”人才、河北省國防科技工業系統“最受關注的科技創新人物”,多次被工廠聘為“高技術人才”“技術專家”“科技創新先進個人”“優秀員工”等,擁有9項國家專利、5項部級科研成果。

“干一行鉆一行,一定要做出點成績來!”憑著這份信念和執著,付成勇一頭扎進某型裝備導管研發制造,攻克鈦合金滾壓式無擴口導管連接技術瓶頸,一舉打破國外技術封鎖,成為導管研發行業內的知名專家。

心向航修 融入工廠

2004年8月,帶著對航空事業的無比熱愛,大學畢業的付成勇毅然選擇了石家莊海山實業發展總公司,開展某型裝備修理技術攻關。當時,付成勇還有著更好的選擇——回貴州桐梓老家,跟著在電信公司當老總的大哥從事電信工作,收入遠比在工廠里高出好多倍。可在付成勇的骨子里對軍隊和飛機的向往早已根深蒂固,而且在他的身上還有一股子農家子弟的獨立思想:走出去、看一看、闖一闖、搏一搏,人生才更有意義。

至今,付成勇依然清晰地記得來廠報到前,父親的囑咐:“咱們農民家的孩子早當家,希望你能干一行、鉆一行,一定要做出點成績來!”多年來,父親的這句話始終縈繞在他的耳畔,并時刻激勵著他迎難而上、百折不撓。

從事航空修理很神圣,能夠報效國家,這是付成勇自小就有的想法。在參加工作的初期,付成勇常常跑到工廠或車間的圖書資料室借閱一些專業書籍,把大量的業余時間都“癡迷”在了專業書籍上。對飛控、機械、結構、液壓管路等許多系統的知識有了更多的了解,品嘗到了在知識的海洋里遨游的樂趣,感受到了投身航修事業的價值。

一鼓作氣 從無到有

2006年,工廠開展某型裝備修理技術準備,該裝備在國內首次大范圍使用擠壓式無擴口導管,付成勇作為液壓系統技術負責人,被工廠派往某廠跟產學習。付成勇敏銳地覺察到無擴口導管重量輕、系統工作壓力高、連接方式安全可靠等性能優點,必然成為后續裝備裝配的主要選擇。

2010年,工廠開展某型裝備修理。當時,因無擴口導管管材原材料材質、壁厚不均勻、管套材料力學性能差異大等諸多因素,導管滲漏故障時有發生,出現在行業內談“導管”色變的窘境。外場裝備使用中擠壓式導管在無壓力或低壓下還時有滲油,特別是該導管二次拆裝后報廢量很大,裝備涉及十幾個規格之多。

咨詢研究所和裝備制造廠家,也沒有很好的解決方案,建議直接換新,換新后經過飛行震動,故障不能徹底排除。因裝配使用中存在著應力釋放,大修時導管形狀變異很大,無法滿足安裝的問題時有發生。而該型導管的采購周期又長達4個月之久,任務繁重的裝備大修線根本不允許修理周期拖延這么長時間。這些難以解決的問題讓某型裝備大修起步中的工廠如鯁在喉。

作為液壓系統主管技術的付成勇更是食不甘味、夜不能寐,內心時常處于壓力山大的狀態。從整個裝備制造和航修系統來說,因為無擴口導管的關鍵技術長期未突破,無法實現可靠性裝機使用。還有巨額的經濟利益的競爭,經常受到歐美國家的技術封鎖與制裁。

“既然沒有路,那就自己趟出一條道!”在這種情況下,工廠決定自己上能力,火速組織了無擴口導管項目攻關,各項艱巨的任務落在了付成勇的肩上。接下重擔的他首先面臨著三大壓力:一是廠內擠壓式無擴口導管技術目前處于空白階段,沒有人知道工作如何開展;二是制造的產品是要用于飛機的,不容有任何閃失;三是工廠急需突破這一技術壁壘,時間緊任務重。

那段時間,付成勇幾乎整個人都“鎖定”在技術室和試驗臺。付成勇坦言道:“這段時間是我工作中壓力最大的一個階段,也是最難忘的一段日子。有將近3個月的時間時常處于失眠狀態,凌晨2點以后才能入睡。”他給自己設定了目標計劃,積極聯系相關專業的人士探討學習,并大量閱讀相關文獻材料,廢寢忘食地學習、改進、鉆研。在經過日以繼夜的研究分析后,基于科學和現實的精神態度制定出了《殲某飛機導管制造能力建設方案》。

作為方案落地負責人,付成勇又快馬加鞭地組織、協調擠壓式導管研制工作,再結合自己從事液壓系統技術工作的多年經驗,對導管外場使用故障特點,通過迭代改進試驗,研制出了“長擠壓一體式”專用膠套,巧妙地解決了預裝后某型導管密封性能不穩定等問題。

終于功夫不負有心人,經過無數個不眠之夜的奮戰,2012年12月份,當第一批6mm、8mm無擴口鋼導管樣件制造出來擺在工作臺上時,為付成勇和團隊成員激動地流下了眼淚。然而緊接著一個棘手的問題就擺在眼前——產品怎么驗證、誰來驗證?

當時沈陽航空航天大學(下稱沈航)也在開展相關研究,具有彎曲疲勞試驗等相關實驗測試設備。付成勇和團隊成員帶著兩組試驗件,趕往沈航尋求支持。他頂著因感冒頭疼欲裂天天泡在實驗臺前。經過1個多月的邊改邊實驗,兩個規格的導管完全符合技術標準。2013年通過評審,隨后機上裝機驗證,通過多架次、長時間跟蹤反饋,漏油問題徹底解決。

隨后,付成勇一鼓作氣,不斷完善改進。2014年7月,工廠真正實現了擠壓式無擴口導管完全量產。在他和團隊的不懈努力下,僅用了兩年時間就使工廠具備了擠壓式無擴口導管自制的能力,從此擺脫了產品受制于人的局面。不僅實現了該類導管無需外購可批量生產、節約了大量資金成本,也使得工廠成為國內第二家可以批量制造、裝配某型號飛機擠壓式無擴口導管的生產廠家,標志著工廠整體導管生產、裝配能力上了一個新臺階。

乘勝追擊 從有到優

軍品必為精品,要造就要造國內最好的導管!2015年,為消除庫存壓力和導管滲漏爆發帶來的次生隱患,工廠又安排付成勇又挑起了修復“雞肋”導管的重擔。

“只要思想不滑坡,辦法總比困難多”付成勇記得這是老一代航修人時常重復的一句至理名言。付成勇開始探索導管的性能驗證考核的關鍵指標,制定出滲漏故障修復方案和跟蹤使用方案,推動工廠成為了國內第一家即能批量制造,又能開展性能提升的企業,并將導管的裝機滲漏故障穩定控制在3‰以內。

目前,工廠的導管滲漏修復技術在國內屬于首創。隨后,重新編制了《軍用飛機金屬導管修理通用技術規范》。2016年5月,順利通過評審。

迎難而上 突破封鎖

2017年,付成勇憑著對無擴口導管數年的深入研究和管路件的獨到認識,主動與設備供應商、主要原材料供應商進行合作意向協商,通過廠內科研立項方式,啟動了鈦合金管路件關鍵技術的研制工作。當時鈦合金導管制造在國內還只是停留在實驗階段。

“別人能做到的,我們應該也能做到,而且還要做的更好。”這是付成勇一直信守的準則。他帶領團隊進行了大小上百次摸底試驗,不斷攻堅克難,采用“理論+試驗驗證”的方法確定出最佳工藝參數,并帶領團隊提出解決鈦合金導管疲勞斷裂的技術方案,確定影響鈦合金疲勞斷裂的關鍵因素,采取相應改進措施,最終實現了28 MPa鈦合金滾壓式無擴口導管關鍵工藝突破。2019年10月,外徑6毫米、8毫米、12毫米、20毫米4種規格導管先后通過了中航工業技術鑒定機構的試驗考核,順利完成疲勞試驗考核,使工廠成為國內第一家率先在12毫米及以上規格通過的廠家。

該試驗的成功還標志著國內已取得了鈦合金滾壓式管路件關鍵技術突破,打破了歐美國家的長期技術封鎖與制裁,實現了制造技術和產品質量與國際標準的完美對標。至此,開啟了航空裝備采用無擴口連接技術的新篇章,從此國內航空裝備研制擁有了使用基于鈦合金滾壓式無擴口管路件的機會,已被長期從事管路件研制的行業領導專家稱為“跨越百年”的事件。2021年1月,為應對歐美國家的封鎖與制裁,該技術被國之重器AG600飛機液壓系統管路件性能升級所選用并批量裝機,使工廠成為該機液壓系統無擴口管路件配套數量最多的單位,成為國內配套能力最強第一供應商,每套產品將為工廠創造數百萬的產值。

如今在無擴口導管研究領域,付成勇能夠跟一批國內長期從事管路件研制的行業領導和專家在一個平臺上對話,并組織起多家單位專家進行研討評審。

為加速國內航空管路連接技術的發展進程,2020年7月,付成勇又牽頭組織成立了“航空管路連接技術研究室”,帶領著團隊向國內管路件產業鏈向高端制造邁進,一批管路件新技術正處于萌芽孵化階段,不久將會應用于國產新型裝備, 創造出更新更大的軍事效益、社會效益和價值效益。

面對日趨激烈的競爭市場,付成勇依舊初心不改,始終牢記父親的那句話“……干一行、鉆一行,一定要做出點成績來!”

(作者單位:石家莊海山實業發展總公司)