港口傳統燃油集裝箱牽引車純電動改造方案

齊永志

為了踐行綠色發展理念,實現港口節能減排,廣州港股份有限公司南沙集裝箱碼頭分公司對部分傳統燃油集裝箱牽引車(以下簡稱“牽引車”)實施純電動改造。改造后的電動牽引車的技術性能和安全性能全部達標,平均能耗成本與燃油牽引車相比大幅下降,取得較好的改造效果。本文以廣州港股份有限公司南沙集裝箱碼頭分公司的項目實踐為例,介紹傳統燃油牽引車純電動改造方案,并提出改造方案涉及的技術要點,以期為港口相關設備“油改電”項目提供參考。

1 改造思路及整體布局

燃油牽引車純電動改造思路如下:保持車輛原有底盤和主體結構不變,拆除原車發動機和變速箱及相關部件,保留車架、車橋、輪胎和鞍座等相關結構件,不改變車架原有固件特性;整車驅動依靠動力電池組和驅動電機,并對電氣控制系統、散熱系統、氣路制動系統和空調系統等實施相應改造,從而使車輛的動力性能、安全性能及各項功能滿足港區正常生產需求。根據上述改造思路確定電動牽引車整體布局(見圖1)。

(1)整車共設置2組動力電池組,均置于特制的電池箱內。電池箱布置在車體大梁左右兩側前后輪之間,即原燃油箱位置及與其相對的啟動電池位置,并且不超出車身寬度,從而利用原車空間結構保護動力電池組。

(2)拆除原車發動機和變速箱,將驅動電機安裝于車體大梁中部位置,從而便于對驅動電機實施日常檢查和維護,防止驅動電機受到外力沖擊。

(3)五合一控制器、高壓盒、充氣泵和24 V蓄電池(低壓電源)布置在駕駛室下方原發動機位置,從而有效防止電氣元件因受到外力沖擊或日曬雨淋而損壞。

(4)散熱器布置在駕駛室下方保險杠后方位置,以便充分利用車輛行駛過程中的自然風提高散熱效果,并且便于維修更換。

(5)高壓線束布置在大梁內側和電池箱內,以免撞擊或沙石濺擊引發高壓短路故障。左電池箱左上角設置雙槍充電接口(單槍充電電流不大于250 A),支持快充模式。

2 動力電池組

2.1 動力電池類型選擇

對目前市場應用較為成熟的三元鋰電池和磷酸鐵鋰電池進行比較:三元鋰電池的優點是能量密度較高,缺點是安全性相對較差、成本較高、高低溫適用性較差;磷酸鐵鋰電池的優點是安全性較好、使用壽命較長、高溫性能較好、質量較輕、對環境無污染等,缺點是能量密度較低。考慮到港區用車特點,最終選用磷酸鐵鋰電池。

2.2 動力電池組容量計算

動力電池組容量越大,改造成本就越高;因此,在滿足港區生產使用需求的前提下,應當嚴格控制動力電池組容量。結合牽引車在港區實際生產中的利用率、行駛速度和平均載質量等,分步計算所需的動力電池組容量。

2.2.1 牽引車驅動力

牽引車在行駛過程中的受力平衡公式為

F=F1+F2+F3+F4 (1)

式中:F為牽引車驅動力,N;F1為牽引車滾動阻力,N;F2為牽引車空氣阻力,N;F3為牽引車坡度阻力,N;F4為牽引車加速阻力,N。

港區地面平整,并且牽引車在港區內長期低速行駛,坡度阻力和加速阻力可忽略不計,故式(1)可簡化為

F=F1+F2(2)

牽引車滾動阻力可按牽引車平均載荷計算,即

F1=f譵譯(3)

式中:f為滾動阻力系數,港區采用水泥路面,取f=0.018;m為牽引車平均載質量,按實際數據,取m=25 800 kg;g為重力加速度,取g=9.8 m/s2。將以上參數代入式(3),計算后得到牽引車滾動阻力F1=4 551.12 N。

牽引車空氣阻力的計算公式為

F2=證譇住譾2(4)

式中:C為風阻系數,港區內取C=0.28;A為牽引車迎風面積,牽引車寬2.65 m,高3.55 m,故A=9.407 5 m2; 為海平面空氣密度,取 =1.225 kg/m3;v為牽引車行駛速度,按實際數據,取v=15 km/h。將以上參數代入式(4),計算后得到牽引車空氣阻力F2=28.02 N。

將式(3)和式(4)的計算結果代入式(2),得到牽引車驅動力F=4 579.14 N。

2.2.2 牽引車耗電量

牽引車耗電量由驅動系統耗電量和輔助系統耗電量組成,即

W=W1+W2(5)

式中:W為牽引車每天耗電量,kW h;W1為牽引車驅動系統每天耗電量,kW h;W2為牽引車輔助系統每天耗電量,kW h。

牽引車驅動系統每天耗電量

(6)

式中:F為牽引車驅動力,F=4 579.14 N;s為牽引車平均每天行駛里程,按2021年實際數據,取s=120 km; 1為電機驅動效率,取 1=0.92; 2為動力電池組放電效率,取 2=0.98; 3為機械傳動效率,取 3=0.92。將以上參數代入式(6),計算后得到牽引車驅動系統每天耗電量W1=184 kW h。

牽引車輔助系統每天耗電量

W2=P譼(7)

式中:P為牽引車輔助系統功率,取P=1 kW;t為牽引車平均每天作業時間,取t=20 h。將以上參數代入式(7),計算后得到牽引車輔助系統每天耗電量W2=20 kW h。

將式(6)和式(7)的計算結果代入式(5),得到牽引車每天耗電量W=204 kW h。

2.2.3 動力電池組容量

考慮到長期深度放電會縮短動力電池組使用壽命,將動力電池組的放電深度控制在80%~90%為宜。當動力電池組放電至荷電狀態為15%時,由于電壓隨荷電狀態降低而降低,從而使動力電池組的實際剩余能量占額定能量的比例略低于15%。按動力電池組剩余能量占額定能量的比例不低于15%計算,動力電池組額定能量至少應為204 kW h /(1 15%)=240 kW h,故動力電池組額定能量大于240 kW h即可滿足牽引車使用要求。取動力電池組電壓為600 V,則動力電池組額定容量應不小于 h/600 V=400 A h。

2.3 電池箱設計

為了有效保護動力電池組,防止動力電池組在使用過程中因過充、過放、過熱或受外力沖擊等而引發安全事故,應當將動力電池組集中放置于特制的電池箱內。電池箱設計要點如下:第一,防護等級不低于IP67,以確保在路面積水的情況下動力電池組不受損壞;第二,具有減震效果和足夠的強度,并且內部空間足以保護動力電池組免受沖擊;第三,在空間允許的情況下,盡量布置在遠離駕駛室的位置;第四,方便對動力電池組實施維護檢查和更換。

基于以上設計要點,在改造過程中設置2個電池箱,分別布置在車體大梁左右兩側前后輪之間(見圖2)。將8組電池模塊分別安裝于2個電池箱內,每個電池箱內含4組電池模塊。根據牽引車的軸距和輪距,將電池箱外形尺寸設計為?59.5 mm?915 mm,底部離地高度為,內部電池組離地高度為450 mm(見圖3)。電池箱加工技術要求如下:(1)箱體結構支架焊接牢固,關鍵位置采用破口滿焊方式,焊縫高度不低于5 mm;(2)箱體經噴漆防腐處理;(3)箱體蓋板選用花紋板制作或粘貼防滑裝置。

3 驅動系統

3.1 驅動系統設計方案

驅動系統主要由驅動電機、電機控制器、傳動軸和驅動輪等組成,負責將動力電池組的電能轉化為車輪的動能,是燃油牽引車純電動改造的重要組成部分。驅動系統可選用以下設計方案。

方案一是參照原裝電動牽引車驅動系統設置簡單的變速箱。該方案無法使用原車出廠配置的變速箱,只能根據需求另行配置變速箱,從而導致改造成本增加。

方案二是取消設置變速箱,采用逆變器傳遞動力。該方案對驅動電機的啟動轉矩有較高要求。

方案三是將驅動電機安裝在傳動軸上,從而由驅動電機直接實現變速。[1]該方案無須另行配置變速箱,具有結構簡單、動力輸出平穩、傳動可靠性較高、維護保養簡單、操控靈活輕便和改造成本較低等優點;但該方案對驅動電機的要求較高,即驅動電機必須有較大的啟動轉矩和后備功率。

通過比較以上可選方案的優缺點,綜合考慮改造成本以及牽引車在港區內長期低速行駛、載荷多變、啟動頻繁等工況,最終采用方案三作為驅動系統設計方案(見圖4和圖5)。該方案下動力傳遞路線為驅動電機→傳動軸→驅動橋→輪胎,能量傳遞路線為動力電池組→高壓配電箱→電機控制器→驅動電機。

3.2 驅動電機類型及參數

與交流異步電機相比,永磁同步電機的優點是:在功率和扭矩相同的情況下,永磁同步電機的體積較小且質量較輕,能夠為其他部件提供更為充裕的布局空間。通過市場調研,最終選定符合實際應用需求的永磁同步電機作為驅動電機,主要技術參數見表1。

3.3 驅動電機散熱系統結構

為了確保驅動電機和電機控制器在相應的溫度范圍內持續安全運行,對驅動電機散熱系統實施改造。驅動電機散熱系統結構如圖6所示。

4 電氣控制系統

電氣控制系統分為低壓電氣控制系統和高壓電氣控制系統:低壓電氣控制系統主要由整車控制器和常規控制電路組成;高壓電氣控制系統主要由驅動控制電路、電動轉向泵控制電路、電動空氣壓縮機控制電路、24 V蓄電池直流-直流變換電路、電動空調和動力電池管理系統等組成。電氣控制系統原理如圖7所示。

電氣控制系統設計原則和技術要點如下:(1)采用可靠性較高、抗干擾性能較好、反應速度較快的控制器局域網總線系統,并通過綜合顯示屏顯示各項參數,以便于操作和使用;(2)動力電池管理系統具備實時狀態監控、數據處理、故障報警和分析等功能;(3)電氣線路采用有足夠容量的阻燃電纜,高壓線束外套波紋管并規范固定。

5 空氣制動系統

在原車獨立雙回路空氣制動系統的基礎上,加裝電動空氣壓縮機(見圖8),以實現空氣制動。電動空氣壓縮機的空氣管路中設有除濕裝置和自動泄壓排水裝置,采用彈簧式駐車制動器,配置可快速拆裝的標準接頭和氣管,具有牽拉補償功能。保留原車的防腐儲氣筒,配置手拉式放水開關。帶節流掛車閥安裝于大梁后方,便于日常維修。電動空氣壓縮機的出氣管路上加裝空氣冷卻器,可有效降低氣路溫度,延長壓縮機使用壽命。

電動空氣壓縮機推薦技術參數如下:額定功率4 kW,額定排氣量380 L/min,額定排氣壓力,最大排氣壓力1.2 MPa,工作溫度范圍 30~65℃,噪聲等級不大于75 dB。

6 電動空調系統

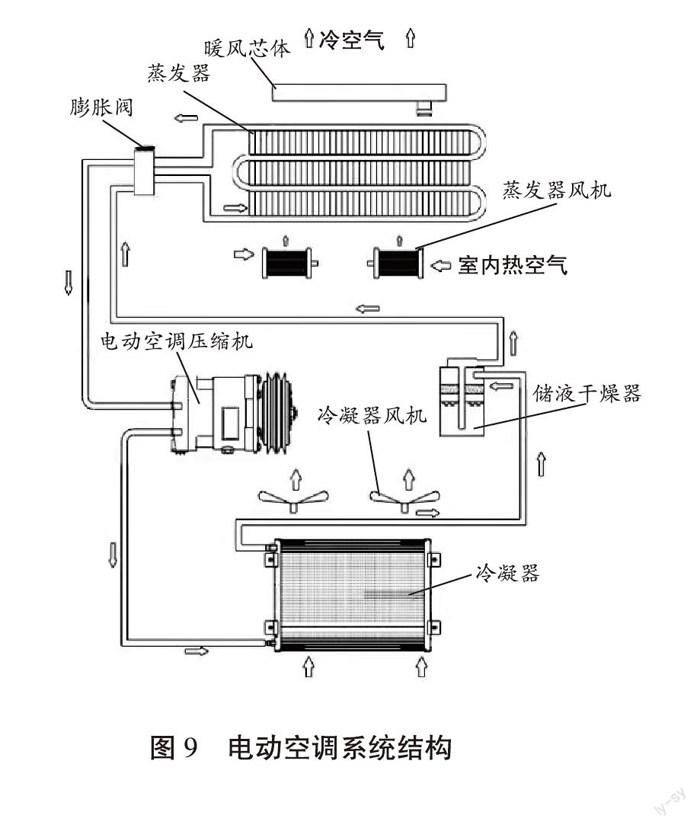

拆除原車由發動機皮帶帶動的空調壓縮機,另行設計電動空調系統。電動空調系統主要由電動空調壓縮機、冷凝器、儲液干燥器、膨脹閥和蒸發器等組成(見圖9),通過鋁管或膠管連接形成密封管路系統,制冷劑在該密封管路系統內運行。電動空調系統工作原理是:電動空調壓縮機將制冷產生的冷空氣或制熱產生的熱空氣經過管道輸送至駕駛室,從而達到調節駕駛室溫度的目的。

電動空調系統設計原則和技術要點如下:(1)駕駛室儀表臺保留原車空調出風口,采用電控方式調節出風量;(2)要求制冷速度快且制冷效果好,同時兼顧冬季制熱功能。

7 電動轉向系統

電動轉向系統采用原車左置方向盤控制,并加裝電動助力裝置,主要由轉向盤、轉向管柱、轉向器、轉向垂臂、轉向直拉桿、電動轉向助力泵總成、轉向油壺和轉向管路等組成(見圖10)。

電動轉向系統設計原則和技術要點如下:(1)在車速不低于5 km/h的情況下,轉向助力能夠幫助駕駛員輕松操作方向盤實現轉向;(2)采用循環球式轉向器,缸徑為120 mm,最大輸出扭矩不小于 m;(3)電動轉向助力泵能夠按需求輸出相應的扭矩和功率,從而在降低能耗的同時確保牽引車運行順暢。

8 改造效果

基于以上改造方案,廣州港股份有限公司南沙集裝箱碼頭分公司于2021年12月底完成對15輛燃油牽引車的純電動改造,并委托第三方特種設備檢驗檢測機構核驗改造后的電動牽引車的技術性能和安全性能。核驗結果顯示,改造后的電動牽引車的技術性能和安全性能全部達標。與傳統燃油牽引車相比,改造后的電動牽引車不僅續航里程和動力完全滿足港區生產作業需求,而且單箱能耗成本和單位里程能耗成本均大幅下降70%左右(見表2),取得顯著的經濟效益。如果將燃油牽引車全部改造為電動牽引車,或者進一步對集裝箱堆高機、正面吊等其他港口設備實施電動改造,必將有效降低港口運行成本,解決傳統燃油設備存在的能耗較高、污染物排放量較大等問題[2],從而有利于實現綠色低碳港口建設目標,取得顯著的經濟效益、社會效益和環境效益。

參考文獻:

[1] 李江,陳奇鋒,張偉. 純電動重卡動力總成結構研究[J]. 汽車實用技術,2021,46(19):17-19.

[2] 王國川,朱小平,王宗社. 電動技術在卡車上的應用[J]. 汽車實用技術,2010,35(3):31-34.

(編輯:張敏 收稿日期:2022-05-19)